响应曲面法优化钛合金TA19铣削参数的研究

余泽利,房永强,杨军红,,余 森,张 兵,张艺新

(1.西安汉唐分析检测有限公司,陕西 西安 710201) (2.西北有色金属研究院,陕西 西安 710016)

钛合金TA19是一种近α型合金,具有较高的比强度、热强度和抗腐蚀性能,近年来被广泛应用于航空、航天、船舶、汽车制造等领域。因其室温强度和高温强度均大于TC4,是较难加工的材料,因此也成为国内外学者研究的重点。

钛合金TA19加工过程中容易造成刀具磨损,存在加工精度低、周期长等缺点。为了提高钛合金加工质量,国内外对钛合金加工技术已经有了大量的研究[1-2]。沈雪红等[3]研究了钛合金切削参数、加工条件、刀具特征对切削力、切削温度、表面完整性特征的影响规律,结果表明,切削力对工艺参数的敏感性依次为切削深度、进给量、切削宽度和切削速度;对钛合金切削温度影响最显著的因素是切削速度和进给量,其次是切削深度,最后为切削宽度。吕杨[4]通过仿真技术研究了高速切削时切削温度、刀具角度、锯齿状切屑对TC4钛合金切削力的影响规律,结果表明,刀具磨损对切削力影响最大,可以通过观察切削力的变化监控刀具磨损量。王永鑫等[5]通过车削三要素对钛合金TC18进行了研究,并进行了正交试验,结果表明,切削深度对切削力影响最大。黄蓓[6]对钛合金切削过程中的表面完整性、高效切削加工质量的影响因素进行了深入研究,结果表明,切削用量中进给量对粗糙度影响最大。国内外学者对TC牌号钛合金研究较多,主要以切削力作为响应值,研究了各切削参数对切削力的影响规律,结果均表明切削深度对切削力影响最大。截至目前,国内外尚未见对钛合金TA19最优铣削参数的相关研究。本文以钛合金TA19为研究对象,采用中心复合设计进行正交试验,以表面粗糙度作为响应值,研究了切削速度、切削深度、切削宽度、每齿进给量4个因素对加工试样表面粗糙度的影响,通过响应曲面法建立了表面粗糙度数学模型,优化了铣削参数,提高了加工精度和加工质量,本文研究结果为钛合金TA19铣削参数的优化选择提供一定的理论指导。

1 试验设计

影响钛合金加工试样表面粗糙度的因素较多,综合考虑,本文以切削速度θc、切削深度ap、切削宽度aw、每齿进给量fz4个铣削参数为可控因素,设计四因素五水平正交试验,在不同铣削参数组合下,对被加工试样表面粗糙度Ra进行测量。

1.1 试验条件

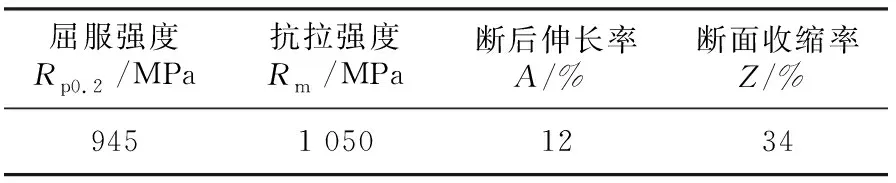

试验加工材料选用强度较高的钛合金TA19,其室温物理性能见表1。工件材料几何尺寸为160 mm×40 mm×40 mm。

表1 TA19钛合金室温物理性能

选用型号为XQ6232的万能回转头立式铣床,直径为20 mm的2齿硬质合金立铣刀,铣削方式选择顺铣,切削液选择乳化液,试验装置如图1所示。采用日本三丰SJ-210粗糙度测量仪测量被加工材料表面粗糙度Ra。

图1 试验装置图

1.2 响应曲面法试验设计

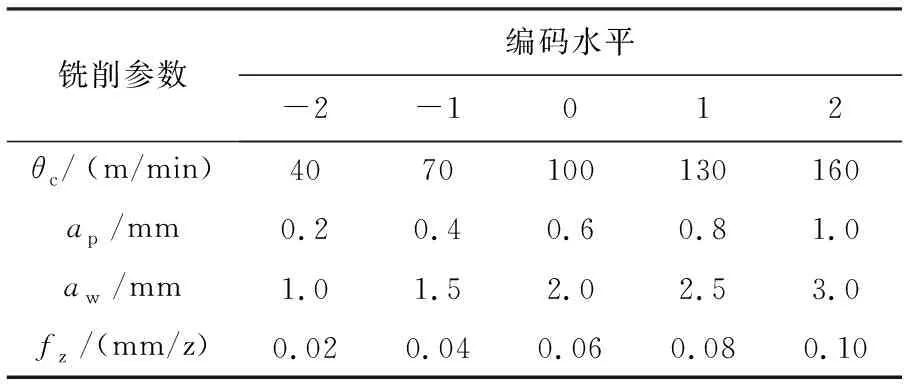

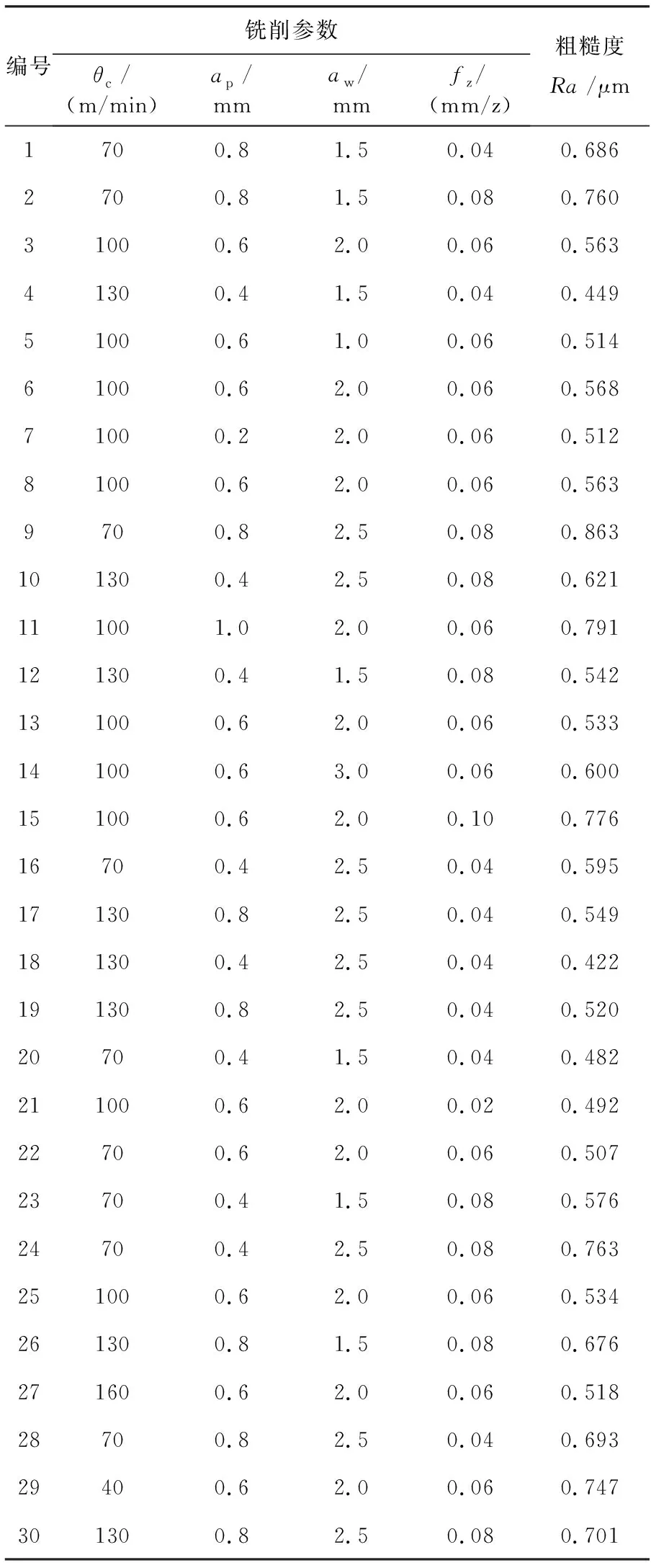

响应曲面法是一种表面质量建模及过程参数优化常用的方法,于20世纪50年代提出[7-8],可以建立的复杂多维空间曲面较接近实际情况,具有试验组数相对较少、数学模型稳定可靠等特点,广泛应用于表面粗糙度预测模型及参数优化中[9]。试验采用中心组合设计的响应曲面法[10-11],通过Design-Expert 8.0软件中Central Composite Design(CCD)试验设计方法,将表面粗糙度与切削速度、切削深度、切削宽度、每齿进给量4个因素的关系映射成数学模型,分析各因素对表面粗糙度的影响。使用该方法可以减少试验次数,降低试验成本。试验自变量的编码及水平见表2,其中0代表中心点,-1和1代表因子点,-2和2代表轴向点,进行四因素五水平正交试验,试验设计与测试结果见表3。

表2 试验自变量的编码及水平

表3 试验设计与测试结果

2 试验结果分析

2.1 表面粗糙度数学模型

为了更好地预测表面粗糙度,确定表面粗糙度与切削速度、切削深度、切削宽度、每齿进给量之间的关系,本文以钛合金TA19为研究对象,对加工试样表面粗糙度进行分析,建立函数关系式,如式(1)所示。

y=φ(x1,x2,x3,x4)+ε

(1)

式中:y为试样表面粗糙度,φ为响应曲面函数,x1为切削速度,x2为切削深度,x3为切削宽度,x4为每齿进给量,ε为随机误差。

为了评估各因素对表面粗糙度的影响,根据表3测试数据,使用Design-Expert 8.0软件,设定因子的显著性判据P<0.05,采用逐步回归分析法得到表面粗糙度预测模型(公式(2)),表面粗糙度实际模型(公式(3))。

y=0.54-0.058x1+0.065x2+0.029x3+0.070x4-0.011x1x2-0.019x1x3+5.875×10-3x1x4-0.012x2x3-1.250×10-4x2x4+0.017x3x4+0.022x12+0.027x22+3.063×10-3x32+0.022x42

(2)

y=0.712 43-3.780 56×10-3x1-0.058 333x2+0.103 50x3-7.566 67x4-1.812 50×10-3x1x2-1.266 67×10-3x1x3+9.791 67×10-3x1x4-0.117 50x2x3-0.031 250x2x4+1.70x3x4+2.437 5×10-5x12+0.667 19x22+0.012 25x32+55.781 25x42

(3)

2.2 模型的显著性检验

为了评价响应曲面模型拟合的有效性和可靠性,对二次回归模型进行了方差分析和显著性检验,结果见表4。

表4 模型的方差分析和显著性检验结果

由表4可知,表面粗糙度回归模型的F值为49.26,对应的概率P<0.000 1,P值满足给定的显著性水平判据,表明所建二次回归模型是显著的。失拟对应的F值为0.90,P=0.588 8>0.05,表明预测模型与实际模型中随机误差所占比例较小,预测值与试验实际值拟合度良好。

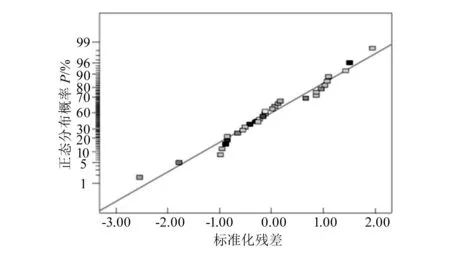

残差的正态概率分布如图2所示,数据拟合的曲线非常近似一条直线,表明预测值与试验实际值吻合度较高。从总体上来看,用该二次回归模型推测总体预测值是有效的。

图2 残差正态概率分布图

2.3 表面粗糙度响应曲面分析

采用响应曲面法分析试验数据,可以判断切削速度、切削深度、切削宽度、每齿进给量各因素对试样表面粗糙度的影响程度,得到最优的铣削参数组合。根据试验结果,绘制各铣削参数的响应曲面图和等值线图,如图3~图5所示。

图3 θc和ap对Ra的影响(aw=2.0 mm,fz=0.06 mm/z)

从图3(a)可以看出,Ra随着θc的增加逐渐减小,随着ap的增加逐渐增大。主要是由于铣削速度的增加使得切削温度升高,导致试样表面发生热软化,降低了切削阻力,故而Ra减小;当ap增加时,增加了铣削接触面积,铣削阻力增大,容易造成锯齿形切削,故而Ra增大。当ap很小时,试样表面粗糙度受切削速度的影响较小,但随着ap的增大,试样表面粗糙度受切削速度的影响变得显著,因此切削深度对试样表面粗糙度的影响较切削速度更为显著。

从图3(b)可以看出,在aw=2.0 mm、fz=0.06 mm/z条件下,当切削速度为103~160 m/min、切削深度为0.22~0.56 mm时,表面粗糙度Ra≤0.5 μm。

从图4(a)可以看出,ap和aw对Ra的影响均为正相关,当ap和aw增加时,铣削接触面积也随着增大,导致试样和刀具之间的交互作用增大,故而表面粗糙度增大。

图4 ap和aw对Ra的影响(θc=100 m/min,fz=0.06 mm/z)

从图4(b)可以看出,在θc=100 m/min、fz=0.06 mm/z条件下,当切削宽度为1.0~1.8 mm、切削深度为0.2~0.6 mm时,表面粗糙度Ra≤0.5 μm。

从图5(a)可以看出,试样表面粗糙度随着fz和aw的增加明显增大,这是因为被加工试样表面残留面积高度会影响进给方向的表面粗糙度,残留面积最大高度与每齿进给量的平方近似成正比。当fz很小时,aw对Ra的影响较小,但随着fz的增大,aw对Ra的影响变得显著,所以fz对Ra的影响较aw更为显著。

从图5(b)可以看出,在θc=100 m/min、ap=0.6 mm条件下,当每齿进给量为0.020~0.028 mm/z、切削宽度为1.0~1.6 mm时,表面粗糙度Ra≤0.5 μm。

3 参数优选

在钛合金TA19铣削加工过程中,为了提高加工精度和加工质量,获得较小的表面粗糙度,需要对铣削参数进行优化。

假设将表面粗糙度目标值设定为Ra≤0.5 μm,使用Design-Expert 8.0软件优化钛合金TA19铣削参数,可得到满足要求的最优铣削参数为:每齿进给量0.03 mm/z,切削速度133.39 m/min,切削深度0.37 mm,切削宽度1.88 mm。

4 结论

1)采用响应曲面法建立的钛合金TA19表面粗糙度预测模型,经方差分析和显著性检验,结果显示该模型显著性较高,模型可靠、有效,可为生产实践中钛合金TA19铣削参数优化选择提供一定的理论指导。

2)表面粗糙度随着切削速度的增大逐渐减小,随着每齿进给量、切削深度、切削宽度的增大逐渐增大。

3)钛合金TA19铣削参数中,每齿进给量和切削深度对试样表面粗糙度的影响最大,切削深度和切削速度的交互作用对试样表面粗糙度的影响最为显著。

4)使用Design-Expert 8.0软件,以最小表面粗糙度为目标优化钛合金TA19铣削参数,得到最优铣削参数为:每齿进给量0.03 mm/z,切削速度133.39 m/min,切削深度0.37 mm,切削宽度1.88 mm。