换流阀冷却系统主循环泵的运行特性研究

郑登升,陈宇曦,赵盛国,龚海军

(常州博瑞电力自动化设备有限公司,江苏 常州 213025)

换流阀为高压直流输电工程中交直流电能转换的核心单元,运行过程中会产生大量的热量,尤其是其核心部件晶闸管,需要通过高效的换流阀冷却系统实现热量控制,保证正常工作温度[1]。为防止这些元器件因温度过高而损坏,换流站配置有换流阀冷却系统对换流阀进行冷却,换流阀冷却系统是直流输电工程中最重要的辅助设备[2],压力和流速恒定的冷却介质,通过主循环泵提供动力,源源不断地流经调温装置,进入室外换热设备,将换流阀被冷却器件产生的热量在室外换热设备中进行热交换,然后冷却介质再进入换流阀被冷却器件,形成密闭式循环冷却系统,保证换流阀的进阀水温在合理范围内,因此阀冷却系统安全稳定与否直接关系到直流输电系统的安全运行。

主循环泵是换流阀冷却系统的重要组成部分,主要给内冷水系统提供动力[3],使冷却介质在换流阀发热部件与冷却系统室外换热设备之间循环,一旦主循环泵发生故障,将影响直流输电系统的安全运行。因此,研究换流阀冷却系统主循环泵的运行特性至关重要。以往的研究主要集中于换流阀冷却系统切泵逻辑优化,对主循环泵不同运行工况下流量、压力的定性研究较少。本文研究阀冷却系统在启动、停止及运行过程中切泵工况下的流量及压力的建立与跌落特性,为阀冷却系统的流量、压力的保护定值设定提供参考依据。

1 换流阀冷却系统组成分析

换流阀冷却系统主要由主循环内冷却回路、去离子水处理回路、外循环冷却系统、冷却介质及管路、电气控制系统等5部分组成[4-5]。主循环内冷却回路主要由主循环泵、脱气罐、主过滤器和电加热器组成。

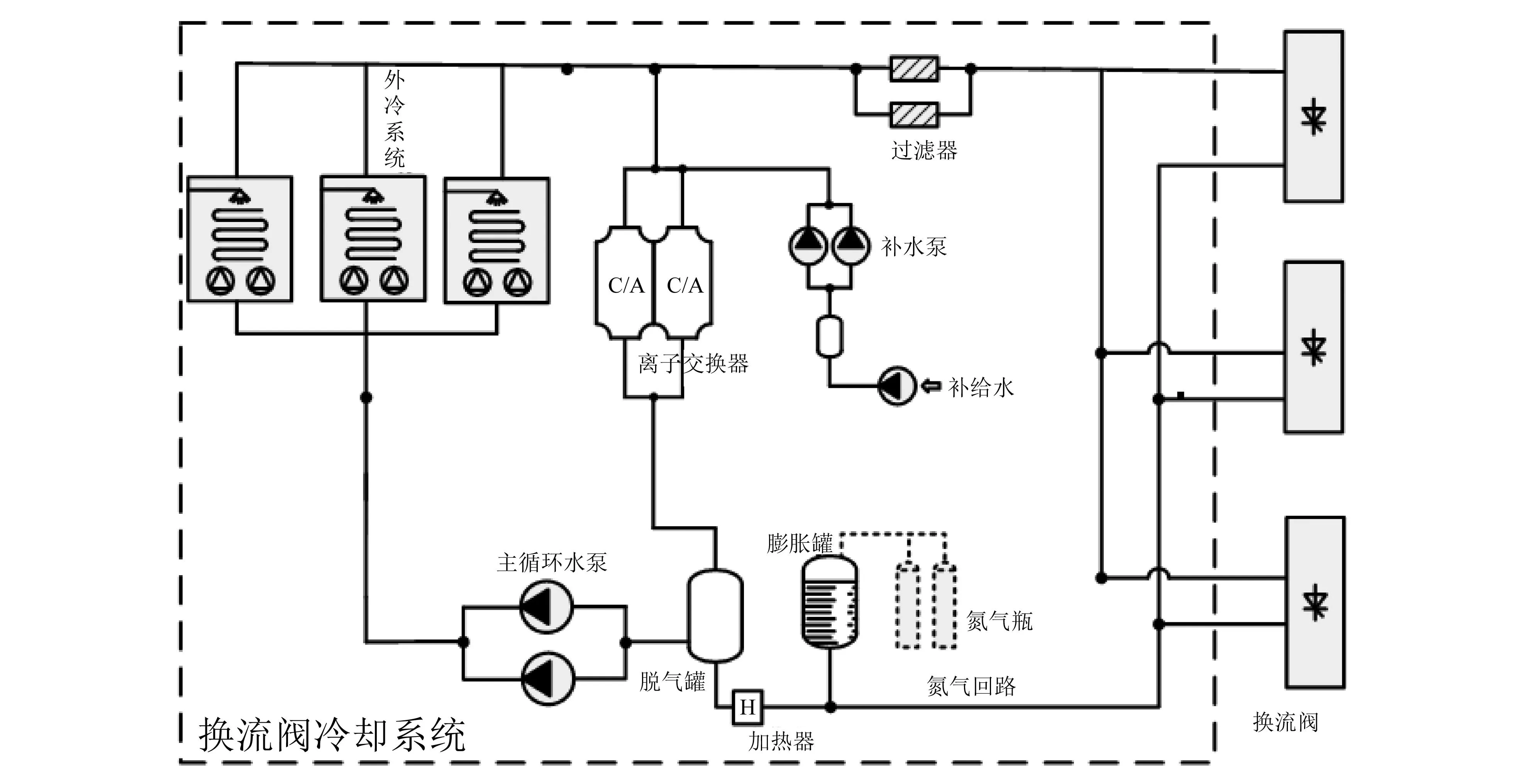

换流阀冷却系统设计有去离子水处理回路,并联在主循环回路上,设定一部分冷却介质流经离子交换器,不断净化管路中可能析出的离子。去离子水处理回路通过膨胀罐与主循环回路冷却介质在主循环泵进口合流。与膨胀罐连接的氮气恒压系统提供恒定的压力,使系统充满冷却介质并隔绝空气,换流阀冷却系统的工艺流程如图1所示。

图1 换流阀冷却系统工艺流程图

2 主循环泵切泵功能分析

2.1 主循环泵的电源配置分析

换流阀冷却系统的主循环泵一般配置两台,采用一用一备的方式,单台泵能满足系统最大设计流量[6]。阀冷却系统中配置主循环泵P01和P02。每台主循环泵具有两个独立的电气回路:主循环泵工频旁路回路(主要动力回路包括主循环泵旁路进线断路器1QF2和2QF2、主循环泵旁路接触器1KM2和2KM2)和主循环泵软启回路(主要动力回路包括主循环泵软启回路进线断路器1QF1和2QF1、主循环泵软启动器1RQ和2RQ、主循环泵软启回路接触器1KM1和2KM1),此外,主循环泵P01动力回路中配置安全开关1QFS,主循环泵P02动力回路中配置安全开关2QFS。只要任一回路正常均可以保证主循环泵正常运行。阀冷却系统主循环泵动力电源配置如图2所示。

图2 主循环泵电源配置原理图

2.2 主循环泵启停及切泵的控制功能分析

1)主循环泵软启动控制。主循环泵软启动器在主循环泵启动过程中投入运行,当启动完成后,如果相应主循环泵旁路正常,主循环泵从软启内置旁路运行自动切换到主循环泵频旁路长期运行,软启动器退出运行。

2)主循环泵旁路控制。当两台主循环泵软启回路均故障时,允许从主循环泵旁路直接启动主循环泵。

3)主循环泵定时、手动、远程切换功能。运行模式下,当一台主循环泵连续运行时间大于系统设定的定时切换时间定值,或在人机界面手动切换主循环泵,如果此时备用泵无任何故障,则先切换到无故障的备用泵软启回路启动,再切换至无故障备用泵工频旁路运行;如果此时备用泵有故障,则当前运行泵继续运行。

4)主循环泵故障切换功能。

由于主循环泵实际运行有两条回路,即旁路回路以及软启回路,因此根据主循环泵实际回路出现故障的情况做以下划分:

当运行泵在软启动过程中出现软启回路故障,或工频旁路稳定运行过程中出现工频旁路故障,备用泵软启回路和工频旁路均正常时,先切换到备用泵软启回路启动,启动完成后,再切换至备用泵工频旁路稳定运行。

当运行泵在工频旁路稳定运行过程中出现工频旁路故障且软启回路正常,备用泵软启回路正常而工频旁路有故障时,优先考虑切换至备用泵软启回路启动运行。

当运行泵出现工频旁路和软启回路均故障、备用泵正常时,自动切换至备用泵运行。

在两台泵的工频旁路、软启回路均出现故障的极端情况下,保持主循环泵的最后控制状态。

5)主循环泵压力切换功能。

当主循环泵的出口压力和进阀压力均偏低后,自动切换到备用泵;如果备用泵运行后检测到主循环泵出口压力、进阀压力还偏低,为了防止主循环泵频繁切换,仍保持当前泵运行。

3 阀冷却系统主循环泵的运行特性试验分析

3.1 试验阀冷却系统与试验方法

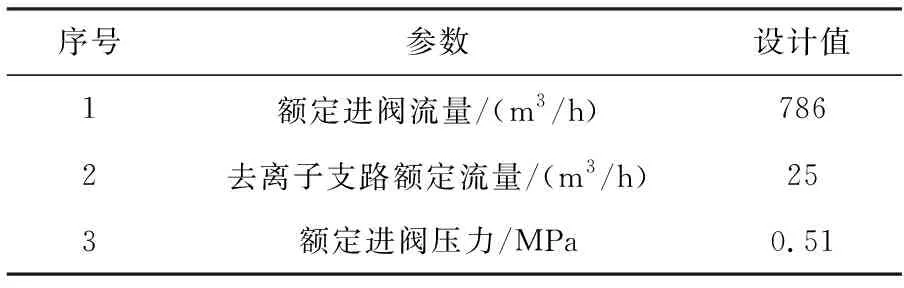

以某工程现场调试完成的换流阀冷却系统为试验对象,换流阀冷却系统的主循环泵出口配置了压力变送器PT01,主循环泵入口配置了压力变送器PT11,进换流阀的管路配置了压力变送器PT21及流量变送器FIT01,如图3所示。换流阀冷却系统的设计参数见表1。

表1 阀冷却系统设计参数表

图3 阀冷却系统配置原理图

对阀冷却系统的主循环泵进行启动、停止、定时切换、故障切换,依次进行模拟动作,并记录主循环泵出口、主循环泵入口、进阀压力及主循环流量数据,从动作时刻开始记录,每0.5 s时间间隔记录一组流量、压力数据,共记录20 s,根据记录数据拟合曲线,研究、分析不同工况下流量、压力的建立与跌落规律。以P01主循环泵为试验对象,模拟主循环泵的运行工况如下:

1)模拟主循环泵启动过程,通过阀冷系统装置就地按钮手动启动P01。

2)模拟主循环泵停止过程,通过阀冷系统装置就地按钮手动停止P01。

3)模拟定期切泵过程,通过阀冷系统装置就地按钮将P01切换到P02。

4)模拟故障切泵过程(P01工频切P02软启)。当P01主循环泵工频运行且P01软启回路无故障,P02主循环泵软启回路无故障、工频旁路故障时,断开P01主循环泵工频旁路进线电源断路器,模拟P01主循环泵故障切至P02软启回路运行。

5)模拟故障切泵过程(P01工频切P02工频)。当P01主循环泵工频运行且P01软启回路无故障,P02主循环泵软启回路故障、工频旁路无故障时,断开P01主循环泵工频旁路进线电源断路器,模拟P01主循环泵故障切至P02工频旁路运行。

6)模拟故障切泵过程(P01软启切P02工频)。当P01主循环泵软启回路运行且P01工频故障,P02主循环泵软启回路故障、工频旁路无故障时,断开P01主循环泵软启回路进线电源断路器,模拟P01主循环泵故障切至P02工频旁路运行。

7)模拟故障切泵过程(P01软启切P02软启)。当P01主循环泵软启回路运行且P01工频故障,P02主循环泵软启回路无故障、工频旁路故障时,断开P01主循环泵软启回路进线电源断路器,模拟P01主循环泵故障切至P02软启回路运行。

8)模拟故障切泵过程(P01回切)。当P01主循环泵工频旁路运行,断开P02主循环泵安全开关,模拟P01主循环泵定时切换至备用泵P02运行失败回切至P01运行。

3.2 试验结果分析

1)启泵、停泵工况下流量建立与跌落特性。

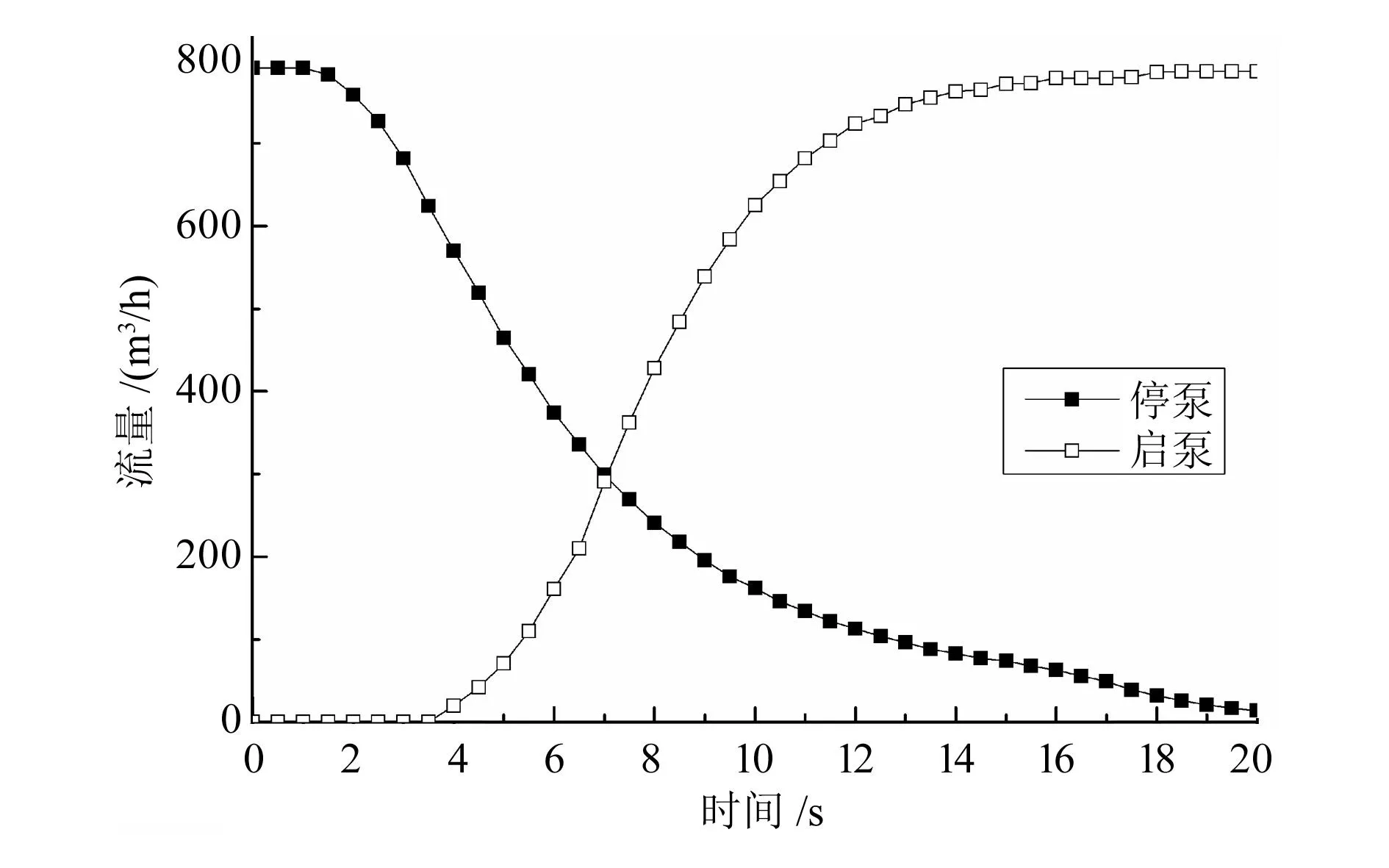

换流阀冷却系统在启泵和停泵工况下,主循环流量随时间的变化曲线如图4所示,由图可知,在启泵过程中,流量从0 m3/h建立到额定值786 m3/h需要20 s,在停泵过程中,流量从额定值786 m3/h跌落到0 m3/h需要20 s,启泵与停泵的流量建立与跌落的曲线特性一致。

图4 启停工况下流量随时间变化曲线

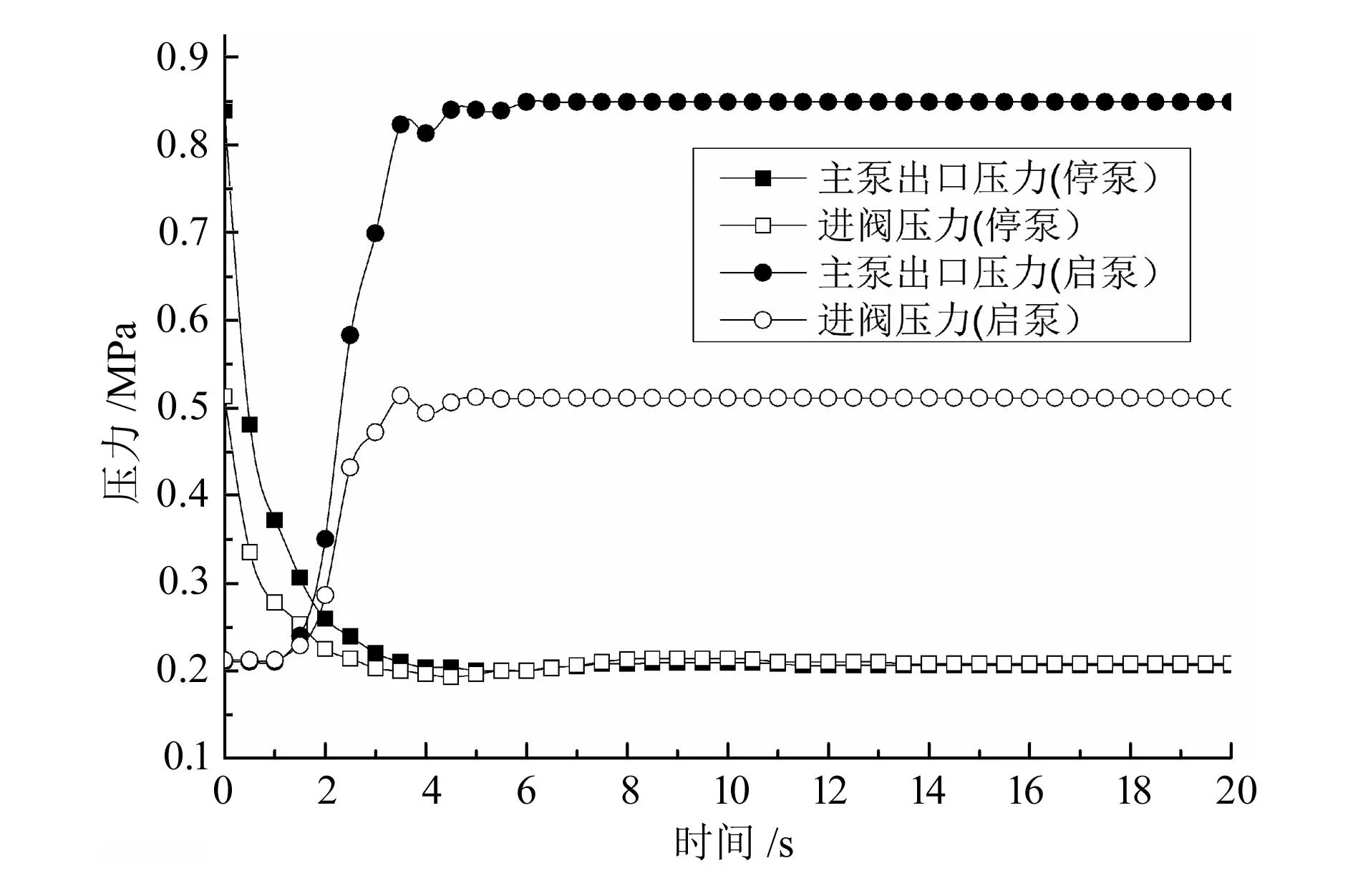

2)泵、停泵工况下压力建立与跌落特性。

换流阀冷却系统在启泵、停泵工况下,压力随时间的变化曲线如图5所示,由图可知,在启泵过程中,主循环泵出口压力和进阀压力从系统静压值建立到额定值需要4 s,在停泵过程中,主循环泵出口压力和进阀压力从系统额定值跌落到静压值需要4 s,启泵、停泵的压力建立与跌落的曲线特性一致。主循环泵出口压力与进阀压力在启泵建立、停泵跌落的趋势一致,相比流量,压力值建立到额定值与跌落到静压值快16 s,从试验数据可以看出压力值具有更好的灵敏性。

图5 启停工况下压力随时间变化曲线

3)不同切泵工况下流量建立与跌落特性。

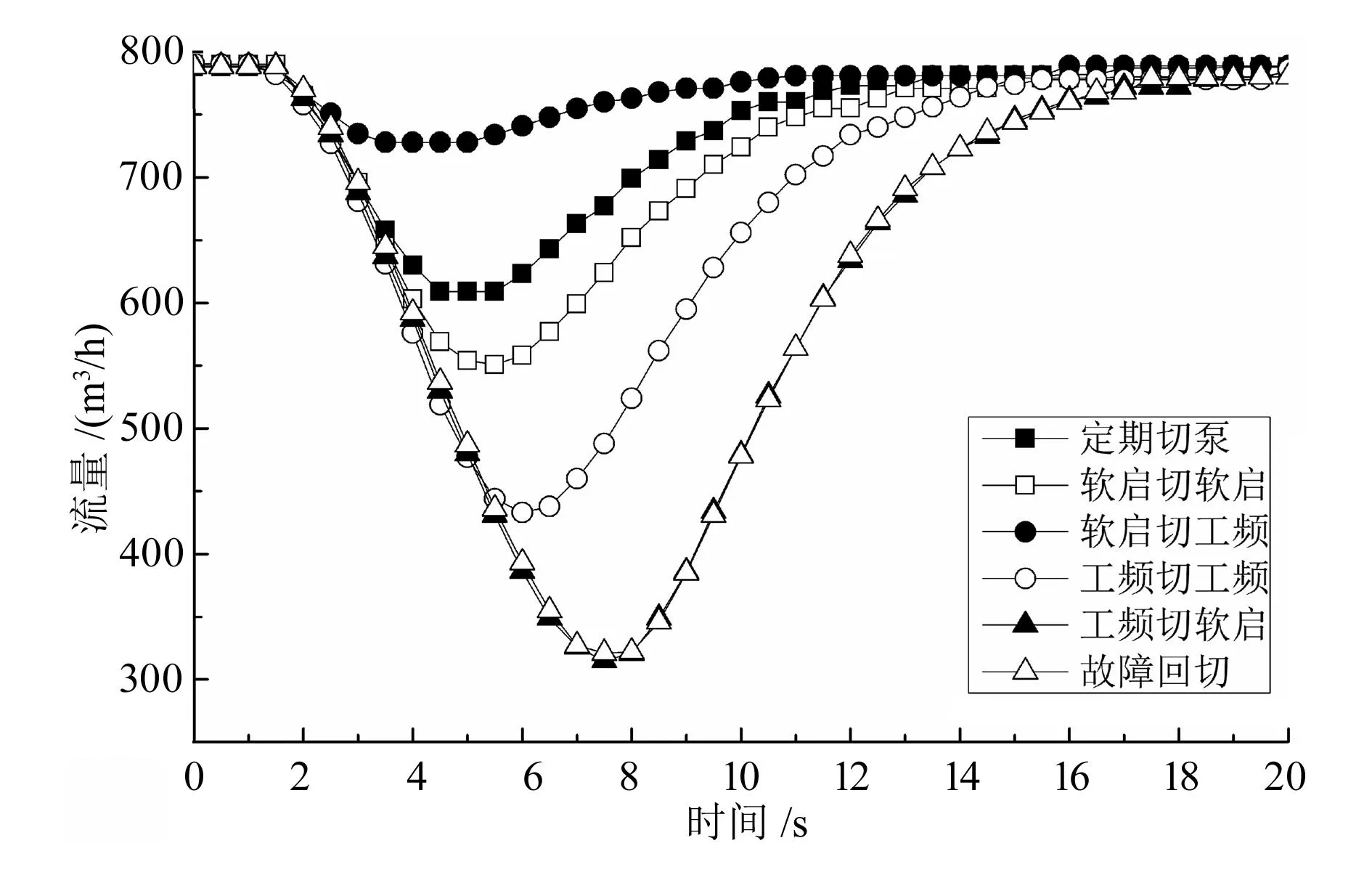

换流阀冷却系统在同一额定流量及额定压力、不同切泵工况下,主循环流量随时间变化曲线如图6所示,由图可知,软启切工频工况,流量跌落值最小,重新恢复到额定流量需要的时间最少,而主循环泵的故障回切与工频切软启两种工况下,流量随时间的曲线基本一致,并且在所有切泵工况中,流量跌落值最大,重新恢复到额定流量需要的时间最长。根据流量跌落值及重新完全恢复到额定值所需要的时间,可以分析出阀冷却系统在不同切泵工况下流量重新建立的稳定运行时间排序为:故障回切≈工频切软启>工频切工频>软启切软启>定期切泵>软启切工频。

图6 不同切泵工况下流量随时间变化曲线

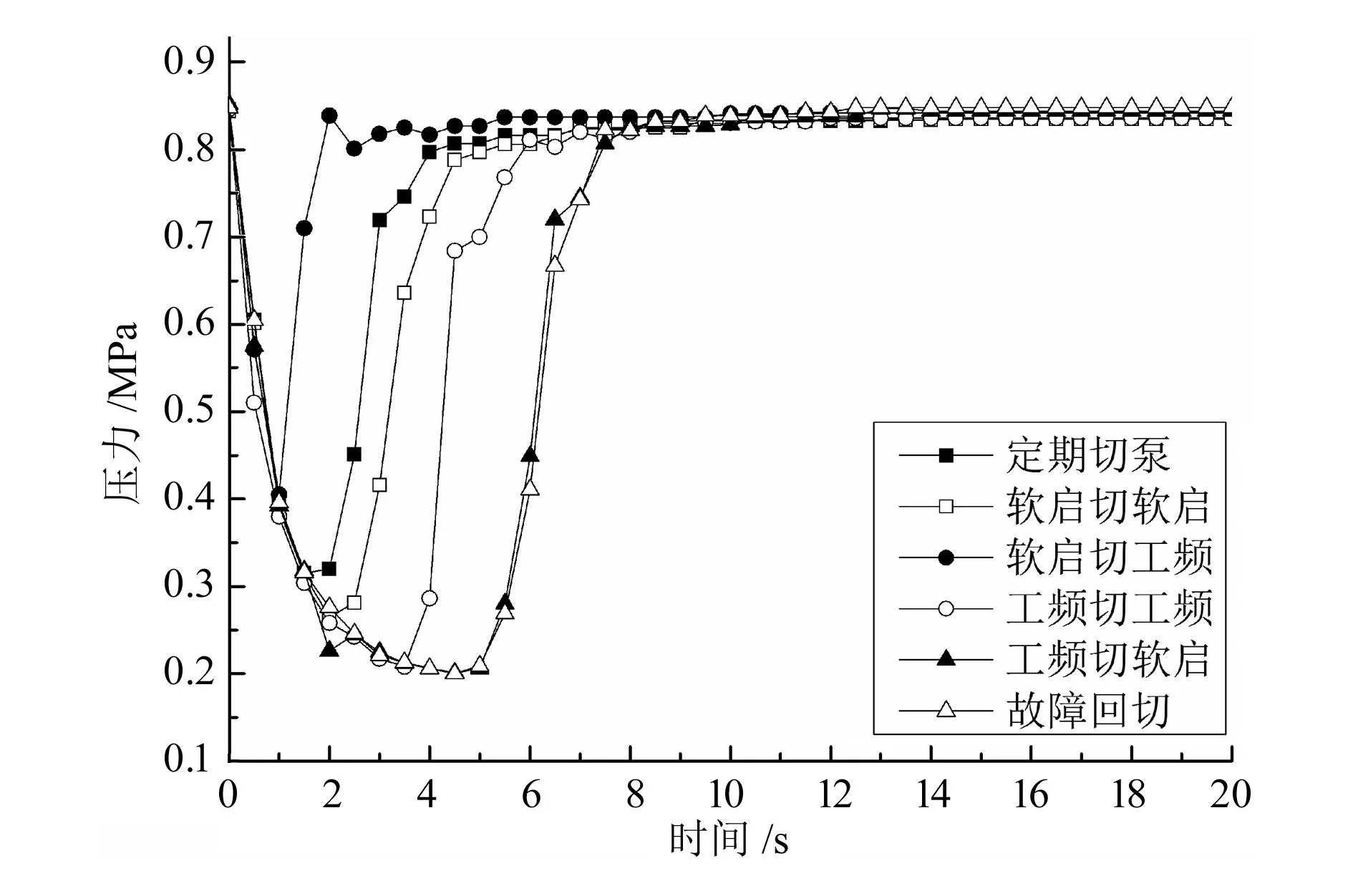

4)不同切泵工况下主循环泵出口压力建立与跌落特性。

换流阀冷却系统在同一额定流量及额定压力、不同故障切泵工况下,主循环泵出口压力随时间变化的曲线如图7所示,由图可知,软启切工频工况下,主循环泵出口压力值跌落最小,重新恢复到额定压力值需要的时间最少,而主循环泵故障回切与工频切软启两种工况下,主循环泵出口压力随时间变化的趋势基本一致,并且在所有切泵工况中,主循环泵出口压力跌落值最大,重新恢复到额定压力需要的时间最长。根据主循环泵出口压力跌落值及重新完全恢复到额定压力所需要的时间,可以分析出阀冷却系统在不同切泵工况下的压力重新建立的稳定运行时间排序为:故障回切≈工频切软启>工频切工频>软启切软启>定期切泵>软启切工频。

图7 不同切泵工况下主循环泵出口压力随时间变化曲线

5)不同切泵工况下进阀压力建立与跌落特性。

换流阀冷却系统在同一额定流量及额定压力、不同故障切泵工况下,进阀压力随时间变化的曲线如图8所示,由图可知,软启切工频的工况下,进阀的压力值跌落最小,重新恢复到额定压力需要的时间最少,而主循环泵的故障回切与工频切软启的两种工况下,进阀压力随时间的变化趋势基本一致,并且在所有切泵工况中,进阀压力跌落值最大,重新恢复到额定压力需要的时间最长。根据进阀压力的跌落值及重新完全恢复到额定值所需要的时间,可以分析出阀冷却系统在不同切泵工况下压力重新建立的稳定运行时间排序为:故障回切≈工频切软启>工频切工频>软启切软启>定期切泵>软启切工频。

图8 不同切泵工况下进阀压力随时间变化曲线

4 结论

本文对换流阀冷却系统的主循环泵切换逻辑进行分析,通过试验研究了换流阀冷却系统在启动、停止及运行过程中切泵的流量和压力动态特性,得出以下结论:

1)模拟换流阀冷却系统启动、停止的运行工况,对比流量、压力建立与跌落时间,可知压力的建立与跌落远快于流量,基于以上特性,主循环泵的故障切换逻辑建议采用压力值作为主循环泵故障判定条件,通过压力值偏低判定主循环泵故障需要的时间更短,如发生运行主循环泵故障,能更快速切换到备用泵运行。

2)通过对比分析不同切泵工况下主循环流量、主循环泵出口压力、进阀压力的跌落值及恢复到额定值所需时间,可得阀冷却系统在不同运行工况下切泵的流量和压力重新建立的稳定运行时间排序:故障回切≈工频切软启>工频切工频>软启切软启>定期切泵>软启切工频,基于以上特性,换流阀冷却系统在出厂及现场切泵试验中,可取消工频切工频、软启切软启、定期切泵、软启切工频的模拟试验,只需模拟故障回切、工频切软启工况下的切泵试验,保证在以上两种工况下,换流阀冷却系统可以正常切泵运行,从而有效降低换流阀冷却系统试验的切泵次数及缩短出厂、现场调试时间。