镁合金钼酸盐转化膜的制备及改性研究

万永壮 戴诗行 邵忠财

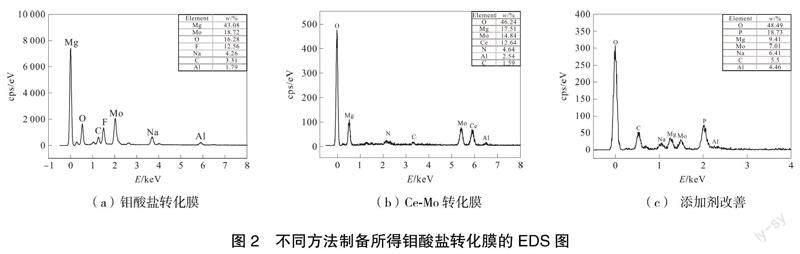

摘 要: 采用化学转化法在AZ91D镁合金表面制备钼酸盐转化膜。通过Ce-Mo转化和添加剂改善。通过SEM观察发,改善后膜层表面均匀。由EDS可知,在添加剂增强后,P和Mo元素的含量较高。相比较传统转化膜而言,腐蚀电位的大小正移了约0.4 V,阻抗值达到了23 730 Ω·cm2,耐蚀性得到提高。

关 键 词:镁合金;钼酸盐;添加剂;增强

中图分类号:TG17 文献标识码: A 文章编号:1004-0935(2023)11-1599-04

镁合金因较强的比强度和耐蚀性在航空航天[1]、仪表[2]、汽车[3]、电子通讯[4]等领域受到广泛的应用,被誉为“21世纪新型功能材料”[5-7]。但镁的化学性质比较活泼、容易腐蚀[8-11]成为制约镁行业快速发展的主要因素之一,导致镁合金的应用受到极大的限制,为提高镁合金的耐蚀性,常用化学转化法[12]、阳极氧化法[13]、微弧氧化法[14]、电沉积法[15]等方法来进行表面处理。化学转化法凭借操作简单、成本低的优势成为市场上应用最多的工艺手段[6-9]。

目前,国内外对钼酸盐转化膜的研究备受关注。虽然众多学者对钼转化膜进行了大量研究,但仍有膜层微观不平整、耐蚀性差等问题,为进一步提高钼酸盐转化膜在镁合金表面的耐蚀性及探究其工艺的实际应用价值,得到一种成膜工艺。本文采用化学转化法在AZ91D镁合金表面制备钼酸盐转化膜,研究了Ce-Mo复合钼酸盐转化液和添加剂改进钼酸盐转化液的表面形貌、元素组成和电化学行为。

1 实验部分

1.1 实验原料及方法

1.1.1 实验原料

基体为AZ91D压铸型镁合金(30 mm×20 mm×10 mm);三种转化液配方分别为:钼酸钠3 g·L-1,氟化钠10 g·L-1,过氧化氢20 mL·L-1;钼酸钠3 g·L-1,氟化钠10 g·L-1,过氧化氢20 mL·L-1,硝酸铈 10 g·L-1;钼酸钠3 g·L-1,氟化钠10 g·L-1,过氧化氢 20 mL·L-1,柠檬酸钠7 g·L-1,尿素 0.05 g·L-1。

1.1.2 实验方法

工艺流程为:打磨→水洗→除油→水洗→酸洗→水洗→活化→水洗→钼酸盐转化→水洗→吹干待测。其中,除油工艺:溶液组成为磷酸钠35 g·L-1、碳酸钠25 g·L-1、氢氧化钠35 g·L-1、硅酸钠6 g·L-1、温度80 ℃,处理时间10 min。酸洗工艺:采用质量分数为75%的磷酸溶液,酸洗时间为10 s。活化工艺:采用HNO3活化,活化时间为5 ~ 10 s。配置完成的转化液反应温度为65 ℃,应时间为40 min,pH为3.2。

1.2 性能测试及表征

采用Tescan VEGA3型扫描电子显微镜(SEM)观察钼转化膜表面的微观形貌,加速U为20 kV。同时采用SEM中的面扫描观察元素在面部区域内的种类及分布情况,采用EDS能谱仪对膜层微区元素成分及含量分析。采用上海辰华生产的CHI660E型电化学工作站进行极化曲线和Nyquist图谱分析。

2 结果与讨论

2.1 表面形貌

图1为不同转化膜的微观形貌(×2 000),由图1(a)知,钼酸盐膜层表面基本均匀,有小颗粒状物质沉积在膜层表面,可能是反应过程中生成的少量氟化镁沉积,存在着大量裂纹,该裂纹不排除干燥过程中膜层脱水所致,也可能是转化过程中的酸蚀析氢,或者是二者的结合,大量長且宽的裂纹表明致密性和耐蚀性较差。图1(b)中出现了大量的球状小结节,分析可能是由于Ce盐和Mo盐的沉积所致,其中球状物质较聚集的部分内应力较大,结节附近往往存在着细小的裂纹,且膜层微观平整性较差,分析可能是反应过程中生成的铈和钼的氧化物颗粒较大,分析可能是反应过程中生成的铈和钼的氧化物颗粒较大,会附着在膜层的表面成为膜层的一部分,这就导致膜层厚度虽然在增加但膜层表面却达不到平整,但该膜层的致密性和耐蚀性能已基本能达到工艺生产的要求。图1(c)相较图1(a)而言,膜层的裂纹现象得到了大大改善,而较图1(b)而言膜层的平整性得到了提高,熔融状物质对微观上的裂纹有填补作用,这可能是裂纹处裸露出的基体在柠檬酸钠的作用下降低了与钼酸钠反应所需的活化能,同时柠檬酸钠在溶液中可以起到一定的缓蚀作用,产生的钼酸镁和钼酸铝对膜层起到了封孔的效果,而少量脲素的添加可以对膜层表面进行整平和增光。

2.2 EDS能谱分析

分别对三种体系溶液制备出的钼酸盐转化膜进行了EDS分析,并对不同膜层的元素含量进行了定量。由图2(a)可知,传统钼酸盐转化膜层主要由Mg、Mo、O、F、Na、C和Al等元素组成,其中,Mg、Mo、O、F构成膜层的主要部分,Mg和Al等元素主要来源于基体,Mo元素的来源主要为钼酸盐膜层表面的MoO3、MoO2、Na2MoO4等化合物,而Na元素则主要来源于钼酸钠。Mg元素的占比率约为43.08%,其较高的占比率说明膜层表面的覆盖率不佳,导致基体露出,另一方面的原因可能是由于Mg元素大量的参与到了成膜反应中,此类型膜层的耐蚀性能尚有进一步的提升空间。由图2(b)可知,膜层主要由O、Mg、Mo、Ce、N、Al和C等元素组成,图中O元素的含量占比率较高,达到46.24%,而Mg元素的含量较传统钼转化膜的EDS结果明显下降,说明Ce-Mo复合转化膜的均匀性较好,覆盖率较佳。由图3(c)可以看出,膜层中的元素主要为O、P、Mg、Mo、Ce、N、Al和C。膜层中富含较高含量的P和Mo元素,而Mg元素的含量比仅占9.41%,且Mg元素可能较多来源于反应中所生成的Mg3(PO4)2,P和Mo元素在溶液中多以PO43-和MoO42-的形式存在,在适宜的酸性溶液条件下,其阴离子会优先与水溶液中游离态的Mg2+发生沉淀反应,其产物多吸附在表面能较低的裸露的镁基体表面,直至Mg基体表面被Mg3(PO4)2和Mo的氧化物完全覆盖后,其反应速率才逐渐趋于停止,因此,经添加剂改进后,膜层表面的覆盖率和耐蚀性有较大增强。

2.3 极化曲线分析

图3为传统钼酸盐转化膜、Ce-Mo复合转化膜和添加剂改善钼酸盐转化膜的极化曲线图,由图3可以看出,两种改进工艺对钼酸盐转化膜的腐蚀电位影响较大,对转化膜腐蚀电流的影响则比较小。传统钼酸盐转化膜的腐蚀电位和腐蚀电流密度分别为1.698 0 V和1.04×10–4A·cm–2。而传统钼酸盐转化膜在LAS及Na3C6H5O7·2H2O改善后,膜层的自腐蚀电位大大提高,其大小正移了约0.4 V,同时腐蚀电流密度也减小了两个数量级,这意味着在添加剂改善后膜层的组织更为致密。相对于Ce-Mo复合转化膜而言,腐蚀电位也正移了约0.15 V,腐蚀电流密度也减小了。但膜层电化学性能不及LAS及Na3C6H5O7·2H2O改善后优异,这说明两种改进工艺均可得到耐蚀性更优良的镁合金钼转化膜层,其中,通过LAS及Na3C6H5O7·2H2O改善后膜层的耐蚀性更强,该工艺更符合实际生产过程中的要求。

2.4 Nyquist图谱分析

图4为不同鉬酸盐转化膜层的Nyquist图谱,相对于传统钼转化膜的阻抗而言,Ce-Mo复合转化膜和添加剂改善钼酸盐转化膜的阻抗均有较大提高,经添加剂改善后的钼酸盐转化膜阻抗值Rt达到了23 730 ?,而传统钼酸盐转化膜的阻抗值Rt为7 572 ?,数值上差了3倍,证明了添加剂改善后的钼酸盐转化膜耐蚀性能更加优越,由于图4中Ce-Mo复合转化膜和添加剂改善后的钼酸盐转化膜都存在着明显的感抗弧,与传统钼酸盐膜层相比,两种改进工艺均有进步。

3 结 论

1)两种方案较传统工艺而言,都可得到耐蚀性增强的钼酸盐膜层,其中,Ce-Mo转化膜的膜层较厚,但表面不平整,而添加剂改善后转化膜上的熔融状物质对微观上的裂纹有填补作用,在保证耐蚀性的情况下,膜层均匀性得到提高。

2)通过EDS分析,发现Ce-Mo复合转化膜层主要由O、Mg、Mo、Ce、N、Al和C等元素组成,而添加剂增强后的转化膜膜层主要含有O、P、Mg、Mo、Ce、N、Al和C,其中,P和Mo元素的含量较高。

3)通过极化曲线和阻抗谱可知,添加剂改善后,腐蚀电位的大小正移了约0.4 V,Ce-Mo复合转化膜和添加剂改善钼酸盐转化膜的阻抗均有较大提高,加剂改善后阻抗值达到了23 730 ?·cm2,证明了添加剂改善后的钼酸盐转化膜耐蚀性能更加优越。

参考文献:

[1] 林锐, 刘朝辉, 王飞,等. 镁合金表面改性技术现状研究[J]. 表面技术, 2016, 45(04): 124-131.

[2] CAO F Y , SONG G L. Corrosion and passivation of magnesium alloys[J].Corrosion Science, 2016, 111(10): 835-845.

[3] 崔作兴,戴诗行,邵忠财.不同添加剂对镁合金锡酸盐转化膜耐蚀性的影响[J]. 电镀与环保,2019,39(03): 45-48.

[4] WANG Y, DENG Y L, CHEN J Q, et al. Effects of grain structure related precipitation on corrosion behavior and corrosion fatigue property of Al-Mg-Si alloy[J].Journal of Materials Research and Technology, 2020, 9(3): 5391-5402.

[5] 管秀荣, 朱宏达, 史敬伟, 等. 镁合金浸锌前处理对化学镀镍层的影响[J]. 表面技术, 2018, 47(4): 140-144.

[6] 佘祖新, 牟献良, 王玲, 等. 超疏水表面在提高镁合金耐蚀性能上的研究进展[J]. 装备环境工程, 2016, 13(6): 120-129.

[7] 黄杰, 金建港, 杨之琪, 等. AZ31镁合金两种表面处理膜层的组织及其耐蚀性[J]. 山东化工, 2019, 48(3): 19-20.

[8] 王丽,李美书,李福源.镁合金上化学转化膜的制备及其对等离子体电解氧化陶瓷涂层的影响[J]. 电镀与涂饰,2016,35(15): 793-798.

[9] ZHAO D Z, ZHANG D F, LIU Y P, et al. Neodymium-based conversion coating on AZ31 magnesium alloy[J].Rare metal materials and engineering, 2017, 46(2): 289-295.

[10] .邵忠财,戴诗行,魏守强.镁合金锌系磷酸盐化学转化膜的研究[J]. 表面技术,2018,47(4): 133-139.

[11] 王雷,林经武,李晓,等.AZ31镁合金铈转化膜在NaCl溶液中的腐蚀性研究[J]. 热加工工艺,2018,47(04):150-154

[12] NEZAMDOUST, SEIFZADEH, DAVOOD, et al. Application of novel sol-gel composites on magnesium alloy[J].Journal of Magnesium and Alloys, 2019, 7(3):419-432.

[13] CUI X J, LIU C H, YANG R.S, et al. Preparation and Characterization of Phosphate Film for Magnesium Alloy AZ31[J].Physics Procedia, 2012, 25(7): 194-199.

[14] 高焕方, 龙飞, 譚怀琴, 等. 转化时间对AZ31B镁合金植酸转化膜的影响[J]. 腐蚀与防护, 2014, 35(11): 1108-1112.

[15] 陈宁宇, 强新发, 沈佳杰, 等. 电解液中稀土Ce对镁合金微弧氧化膜的影响[J]. 热加工工艺, 2018, 47(18): 134-136.

Preparation and Modification of Molybdate

Conversion Coating on Magnesium Alloy

WAN Yong-zhuang, DAI Shi-hang, SHAO Zhong-cai

(Shenyang Ligong University, Shenyang Liaoning 100159, China)

Abstract: Molybdate conversion coating was prepared on the surface of AZ91D magnesium alloy by chemical conversion method. It was improved by Ce-Mo conversion and additives. Through SEM observation, the surface of the film was uniform after improvement. It was seen from EDS that the content of P and Mo elements was higher after the additive was enhanced. Compared with the traditional conversion coating, the corrosion potential was shifted by about 0.4 V, the impedance value reached 23 730 ?·cm2, and the corrosion resistance was improved.

Key words: Magnesium alloy ; Molybdate ; Additives ; Enhancement