某汽油发动机水套优化分析

袁晓军 ,吴相承 ,曾小春 ,曹 辉 ,王功成 ,张卓飒

(江铃汽车股份有限公司,江西 南昌 336000)

随着发动机升功率的不断提高,缸体缸盖在工作过程中的热负荷和机械负荷也越来越高[1]。如果设计不当容易造成局部过热,在高周疲劳和低周疲劳的作用下很容易产生裂纹而造成失效。特别是缸盖,实践表明鼻梁区所产生的裂纹大多数是由热疲劳造成的。因此在设计缸体缸盖时要求保证冷却充分,防止因温度过高或温度分布不均匀产生局部热应力过大的现象。所以,增强或改善缸体缸盖的冷却效果对于提高发动机性能指标,延长其使用寿命具有重要的意义。本文利用CFD 技术分析研究发动机冷却水套的冷却能力,找出影响发动机冷却水套性能的主要因素,通过温度场分析缸盖温度,确保结构强度,提高耐久性[2],进而能从理论上指导试验工作,减少试验的盲目性。发动机冷却水套的CFD 计算是目前发动机开发过程中必不可少的计算分析手段。

1 水套流动分析技术路线

水套作为缸体的主要冷却功能部分,起着将气体燃烧产生的大部分热量带出发动机的作用。若水套设计不好,会造成缸体温度过高,进而造成机油碳化、拉缸等故障,对发动机的使用寿命影响非常大。CFD 计算的目的有两个:1)通过对发动机水套的CFD 研究[3],尽可能提高发动机冷却水的散热能力;2)获得水套表面的温度和换热系数,为温度场分析提供边界条件。

本项目水套流动CFD 分析主要是基于水套CAD数模,输入水套流量、冷却液密度及运动粘度等物性参数,利用AVL-FIRE 软件计算水套流场,评估鼻梁区等关键区域的流速、各缸均匀性、宏观流场、壁面局部产生的死区、水套压降等。如果相关数据不满足预期要求,需要继续优化流场,直到满足流场所有参数的要求,满足流动要求后,提取水套侧的换热系数、温度给有限元ABAQUS 软件,分析缸体缸盖温度场,如果缸体缸盖温度偏高,需要继续优化水套,降低缸体缸盖温度。基于以上水套优化的CFD 计算,有效地缩短开发周期,节约成本。

2 分析模型及边界载荷

2.1 CFD模型

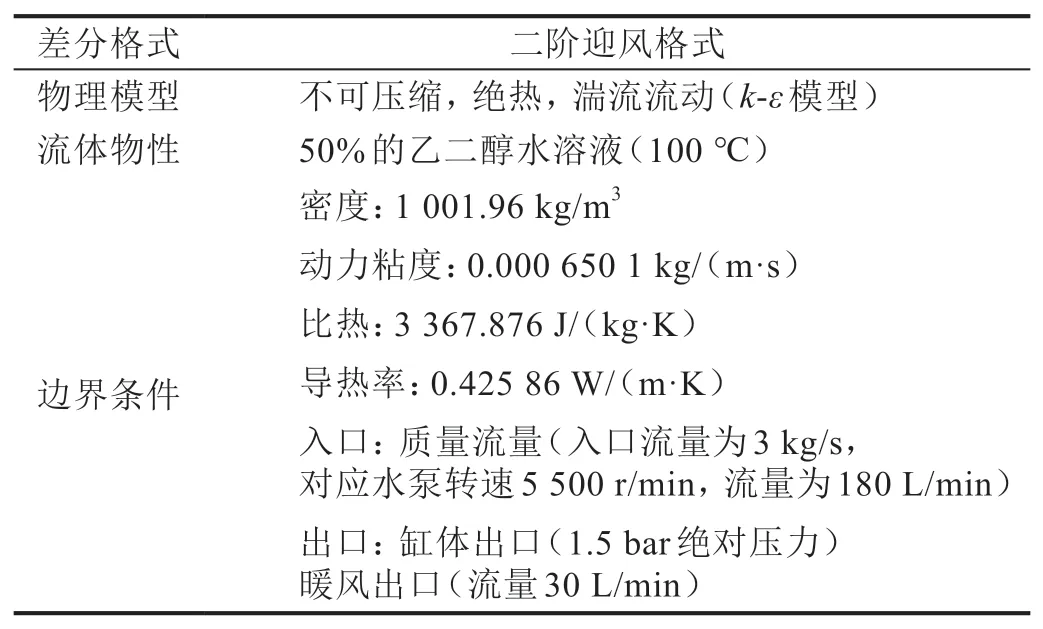

水套分析全局模型主要包括缸体水套、气缸垫孔、缸盖水套。其中包括一个进水口,两个出水口。然后用FIRE 软件对冷却水套进行网格分析,冷却水套表面采用三角形网格,流动区域采用四面体网格划分,整个冷却水套全部采用非结构化网格。在靠近发动机冷却水套壁面的区域附近采用附面层网格进行处理,按照Y+值定义[4]。同时,输入进口流量、出口压力等边界条件。边界条件设置如表1 所示。

表1 边界条件设置

2.2 换热边界层研究

由于后续需要计算换热,因此需要取得换热准确性,而换热对边界层网格有相关的要求,水套换热主要是由壁面边界层决定的。根据壁面换热函数的适应性,Y+值取11~200 比较合适,但范围比较大,针对不同水套设计,加之流速等因素,其准确性不是很高。Y+是一个无量纲数,代表了边界层网格流动特性,Y+表示的是壁面函数的适用性。

其中,y表示离壁面的距离,uτ为壁面附近流体的剪切速度,v为运动粘度,u为主流速度。Y+的意义其实是y处漩涡的典型雷诺数,也反映了黏性影响随y的变化。

根据Y+的大小,本项目采用湍流模型,使用k-zeta-f 模型,壁面函数使用混合壁面函数,从对数层完全湍流区有一段较好的取值解(Y+为10 以上位置),此时求解的流速与温度符合壁面法则。比如本项目,分析工况为发动机额度点(4 600 r/min),完成水套网格的划分,边界层最初按照2 mm 设置,水套流量150 L/min,壁面温度最初按照缸体100 ℃、缸盖120 ℃假设(第二次按照有限元计算值输入),进水温度95 ℃,完成以上设置,开始计算。提取水套出口温度,对标水套测试温差和计算温差,初始边界层按照2 mm设置,计算得到的Y+值基本在100左右,符合壁面函数适应性的推荐值,但计算水套进出口温差为6 ℃,而测试温差为8 ℃,有较大差距,因此需要重新调整边界层厚度,找到更加合适的壁面换热函数的适应性Y+值。根据理论计算,越小的边界层,越接近实际情况[5],但边界层过小会增加计算周期,同时,壁面函数适应性也不准确。基于以上原因,用试算的方法,按1.5 mm、1 mm、0.5 mm、0.25 mm 总共4 种不同边界层厚度计算,最终找到0.5 mm 边界层,计算得到Y+值为50 左右(10~100 之间最合适),得到的水套温差和实际温差最接近。由于水套模型换热准确,确保了后续计算的准确性[6]。

3 分析结果及优化

3.1 分析结果

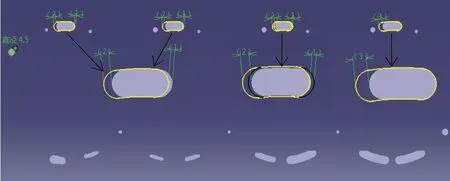

缸盖3、4 缸前端进排气侧鼻梁区局部换热系数只有4 000 W/m2·K 左右,具体如图1 所示,需要通过优化气缸垫孔,提高前端进排气侧鼻梁区的流速。进排气侧鼻梁区流动分布不对称的原因:水流斜向后端冲上缸盖,碰撞壁面后在排排鼻梁区形成漩涡[7],最后主流偏向进排鼻梁区后端,而前端流速较小,流动分布不对称。需要对上水孔的流量方向做一些调整,使得碰撞壁面后形成漩涡,进排气侧鼻梁区前后流动均匀性较好。

图1 优化前后换热系数对比

3.2 优化

对气缸垫上水孔做错位优化的目的是改变3、4缸的上水孔流体流动方向,通过改变流动方向增加3、4 缸前端进排气侧鼻梁区的流量,解决鼻梁区域前端进排气侧鼻梁区换热系数偏低的问题[8]。具体气缸垫孔的优化措施如图2 所示,各缸主上水孔错位移动,目的是改变上水的流向,使得优化后的流向碰撞壁面后漩涡减小,通过多轮尝试性的优化,继续更改上水孔的尺寸,最后鼻梁区的优化效果见图1。优化前后水套总体压降、各缸均匀性等关键参数没有被影响,也没有发现流速小于0.2 m/s 的流动死水区。进排气侧鼻梁区局部换热系数由4 000 W/m2·K 增加到10 000 W/m2·K,满足流场要求。

图2 优化方案

4 流速对标

通过加工缸盖,在某些区域(分析过程中的关键流动区域以及流速偏低区域)的缸盖水套壁面挖孔,用可视的玻璃代替缸盖壁面,做成透明缸盖,在水套壁面处贴毛细管,玻璃和缸盖壁面接口处用玻璃胶密封。电机驱动发动机倒拖运转,调节到额定点转速,透过玻璃观察毛细管的流动方向和流动速度,和计算水套的流场做对比,特别是一些流动死区(流速基本为0,毛细管不动区域),目的是直观地验证分析方法以及边界的准确性。从测试结果来看,流场测试结果和CFD 分析结果基本一致,可以满足工程需求,应用于项目的开发。

5 温度场分析

分析模型主要包括缸盖、缸体、气缸垫、气门、气门座圈、气门导管、缸盖螺栓等,计算网格类型采用一阶四面体C3D4 网格。建立缸盖有限元网格,同时考虑沸腾对换热的影响[9],考虑缸内燃烧热边界、水套散热边界,分析缸盖温度场,并将其作为水套设计是否合理的检验依据。缸盖最高温度为255 ℃,在鼻梁区附近,缸盖是铝缸盖,最高目标要求小于260 ℃,缸体温度165 ℃,缸体目标要求小于180 ℃,考虑机油结焦风险,优化水套后的缸体缸盖设计满足要求。

6 结论

本研究通过建立水套流动的CFD 模型,找出横流冷却[10]水套前端进排气侧流速偏低的原因,缸盖有烧坏的风险,主要原因不是上水流量少,而是进排气侧鼻梁区流速前后不均匀。错位优化气缸垫上水孔,改变流体流向,使得前后鼻梁区流速均匀。通过多轮尝试,微调上水孔的尺寸,找出解决方案,最终使流速和换热系数满足要求。通过流场测试,对标验证了流场分析的准确性。通过对边界层网格的研究,确保了边界层对散热模拟的准确性,为提高温度场分析准确性奠定了基础。通过对考虑沸腾因素的缸盖温度场的分析,判断缸盖水套设计的合理性,完成了水套的设计工作。