超低重载主动悬挂设计与建模分析*

韩 成 ,康绍鹏 ,强红宾 ,刘凯磊 ,李煜昕

(江苏理工学院机械工程学院,江苏 常州 213001)

由于在实际装卸过程中存在工作面高度差问题,重物搬运一般需要多台设备同时操作,而这会造成装卸的耗时耗力和不安全;在实际运输过程中,常用重载运输车辆由于本身运输质量大、质心位置高,横向稳定性较差[1],加之受到路面不平的影响[2],运输过程中的稳定性和可靠性大大降低。因此,设计出能够自由组合成重载运输车的超低重载主动悬挂模块能够很好地解决这两个问题。本文主要通过结构设计,使主动悬挂方便装卸并能够克服不平路面,但同时需要配合实时路面跟踪位移升降控制,来保证悬挂始终平稳运行。其中,升降控制方面需要以悬挂的理想不平路面升降位移变化来作为参考输入进行研究。因此,本文重点分析平地工况下主动悬挂的理想不平路面升降位移的变化,以期为后续研究升降配合控制奠定基础。

1 超低重载主动悬挂设计

1.1 整体结构设计

超低重载主动悬挂为满足重型装备及大型构件在装卸和运输中的安全稳定要求,依据保障预期功能、满足强度要求、满足结构刚度等设计准则,设计为一个小尺寸、大承载的独立悬挂,能够跨越不平路面,提高行驶的平顺性,也可以通过精准控制升降来完成装卸过程中较低位置的对接,提高装卸效率,其整体结构如图1 所示。同时,将多个悬挂组合成的运输车作为一个整体,还可以增强运输车的承载能力,适用于不同的承载场合。

图1 超低重载主动悬挂整体结构示意图

超低重载主动悬挂主要包括悬架、车轴铰接组件、编码器、车轮驱动单元、升降驱动单元和回转支承等。其中,悬架用于支撑整个悬挂;车轴铰接组件通过车轮驱动单元来克服不平路面;编码器用以测量悬挂车轴偏移角度,便于实现多悬挂模块运输车平台的调平;车轮驱动单元用于实现悬挂行驶中的转向和移动;升降驱动单元用于悬挂升降;回转支承是实现悬挂旋转和转向的重要部件。

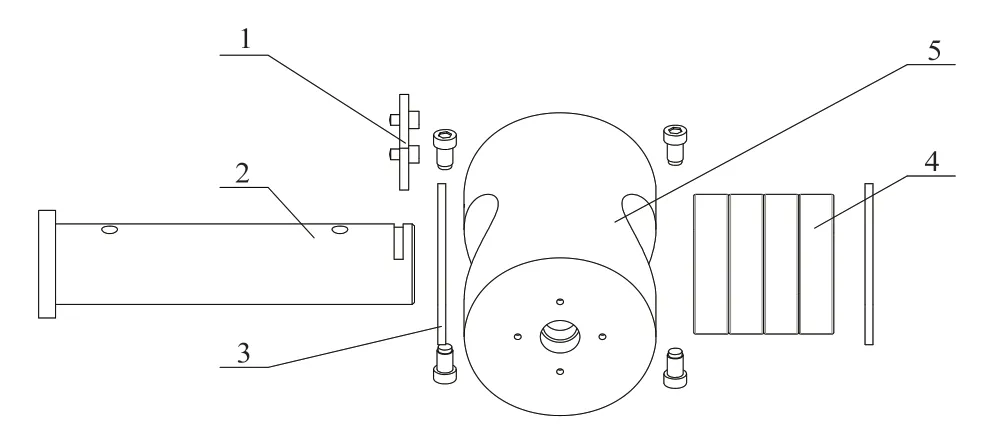

1.2 车轴铰接组件设计

车轴铰接组件结构如图2 所示,它是使悬挂克服不平路面的重要组件。其中,车轴销轴从悬架前后侧插入,一端有大圆头卡在悬架一侧,另一端通过卡片卡在其方形槽上,以此固定在悬架上,卡片固定在悬架上,车轴通轴与悬架左右两侧车轮驱动单元的车轴连接,中间套在车轴销轴上,调心球轴承放置在车轴通轴的中间通孔中,使车轴通轴可绕车轴销轴上下转动,车轴通轴与两边的车轮驱动单元连接,从而实现悬挂跨越不平路面。两块滚动轴承挡片固定夹在车轴通轴通孔两侧并套在车轴销轴上,保证车轴通轴不在车轴销轴上移动。

图2 车轴铰接组件结构示意图

1.3 车轮驱动单元设计

车轮驱动单元结构如图3 所示,它是实现悬挂转向和移动的重要组件。其中,车轮与车轴固定连接在一起,从动链轮套在车轴上,两个从动链轮固定套固定夹在从动链轮两侧,防止链轮轴向移动;滚动轴承连接件、调心滚子轴承、车轴垫片和车轴锁紧螺母套在车轴细轴侧,滚动轴承连接件固定在车轴通轴两侧,调心滚子轴承内圈顶住车轴垫片,并通过车轴锁紧螺母锁紧,装配完的车轴细轴侧放置在车轴通轴两侧凹槽内,调心滚子轴承外圈一侧顶住凹槽,另一侧顶住滚动轴承连接件,使其内圈不影响转动,实现两侧车轮车轴可以分别转动;液压马达安装在液压马达固定板上,而液压马达固定板与悬架固定在一起;主动链轮套在液压马达轴上,两个主动链轮固定套固定夹在主动链轮两侧,防止链轮轴向移动;主动链轮与从动链轮通过滚子链连接传动。两个车轮驱动单元安装在悬架左右两侧,通过两个液压马达控制两边的不同转速来实现悬挂的差速差力转向。

图3 车轮驱动单元结构示意图

1.4 升降驱动单元设计

升降驱动单元结构如图4 所示,它是实现悬挂升降的重要组件。其中,导向内套套在液压缸外侧,将导向内套和液压缸固定安装在悬架上;液压缸活塞杆顶端与回转支承内圈固定连接;导向外套是为避免液压缸活塞杆旋转磨损而设计的特制零件,将其套在导向内套上滑动,与回转支承内圈固定连接,使导向外套随活塞杆同时动作;比例伺服阀块安装固定在液压缸下端盖上,比例伺服阀安装固定在比例伺服阀块上;两个油口管接头分别安装在比例伺服阀块和液压缸回油口上,并通过胶管连接实现油路回通;液压缸是实现升降的主要执行机构,一般通过比例伺服阀控制液压缸升降;位移传感器通过位移传感器安装支架和底端安装支架固定在悬架侧面,位移传感器测量头通过测量头支架固定连接在导向外套上并随导向外套一起移动,可以实时测出悬挂升降高度。

图4 升降驱动单元结构示意图

2 平地工况下主动悬挂建模分析

2.1 数学建模

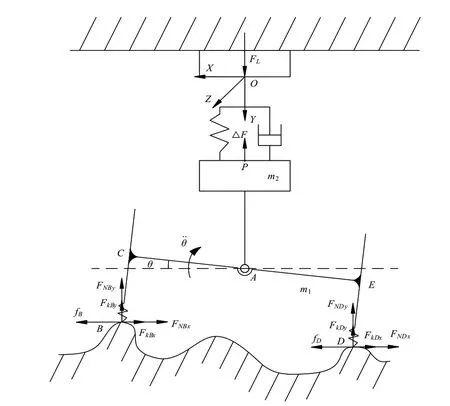

以平地的相对不平路面作为平地工况来研究,当悬挂在平地工况下行进时,悬挂仅受路面激励影响。其中,路面激励以D 级路面为例,分析此时悬挂的运动和受力。建立悬挂空间直角坐标系,将悬挂顶端O点设为原点,对悬挂YZ平面和XY平面进行分析。为简化悬挂YZ平面的受力分析,只对该平面的悬挂车轮BC进行分析,车轮DE与车轮BC的分析相同。把车轮等效为刚体加弹簧刚度,把液压缸等效为质量-弹簧-阻尼系统,建立动力学模型,悬挂车轮在平地工况下YZ平面和XY平面的动力学模型简图分别如图5、图6所示。

图5 悬挂车轮在平地工况下YZ 平面的动力学模型简图

图6 悬挂车轮在平地工况下XY平面的动力学模型简图

悬挂在平地工况下的动力学模型为:其中,FNB为悬挂车轮B点所受到的路面支撑力;FND为悬挂车轮D点所受到的路面支撑力;FkB为悬挂车轮B点的变形力;FkD为悬挂车轮D点的变形力;JC(JE)为悬挂车轮BC(DE)的转动惯量;a为悬挂行进加速度;θ为悬挂车轴转动角;fB为悬挂车轮B点所受X方向的摩擦力;fD为悬挂车轮D点所受X方向的摩擦力;ΔF为悬挂液压缸伸缩力;FL为悬挂负载力;k1为车轮刚度;ΔzB1为悬挂车轮B变形;ΔzD1为悬挂车轮D变形;FfB(FfD)为悬挂车轮BC(DE)在YZ平面上的摩擦力;MBz(MDz)为悬挂车轮BC(DE)的驱动转矩;MfBz(MfDz)为悬挂车轮BC(DE)滚动时的滚动阻力偶矩;fs为平地滚动静摩擦系数;δ为平地滚动摩擦系数;μ为路面摩擦系数。

当悬挂在平地路面工况下行进时,悬挂升降驱动单元快速伸缩,伸缩变化量为悬挂在理想不平路面升降的位移变化量,设为Δy,主要与路面激励和加速度有关。

对悬挂在XY平面进行D 级路面的运动分析,使用滤波白噪声法来模拟路面激励[3],车轮BC和车轮DE的路面激励分别为ZB和ZD。对车轴部分AC进行运动分析,可得:

对车轴部分AE进行运动分析,可得:

联立式(2)和式(3),可得:

根据滤波白噪声法,可得到单位白噪声关于路面不平度的传递函数D[4-6]:

其中,Zg(s)为路面不平度;n1为路面不平度的下截止空间频率;v为悬挂负载时在平地工况下的最大车速;n0为参考空间频率;Gq(n0)为路面不平度系数;ω(t)为单位强度为1的高斯白噪声[7-8]。

根据悬挂在平地工况下的动力学模型对式(4)进行求解,可得:

对公式(4)进行拉普拉斯变换[9],可求得悬挂升降位移量在理想不平路面状态下的频域模型为:

2.2 理想不平路面升降位移变化分析

当悬挂在平地工况下行进时,根据悬挂升降位移量在理想不平路面状态下的频域模型,建立平地工况下悬挂在理想不平路面的升降位移传递函数框图,如图7所示。

图7 平地工况下悬挂在理想不平路面的升降位移传递函数框图

在Simulink 中建立平地工况下悬挂在理想不平路面的升降位移仿真模型,并进行仿真求解[10],可得此时悬挂在理想不平路面的升降位移变化曲线图,如图8 所示,其中,X01为平地工况下悬挂在理想不平路面升降的位移响应,t为采样时间。

图8 平地工况下悬挂在理想不平路面的升降位移变化曲线图

从图8 中可以看出,平地工况下悬挂在理想不平路面的升降位移有较大的波动,变化范围为-20 mm~40 mm,将该位移变化作为悬挂升降控制输入,可实现悬挂随路面跟踪位移控制,为后续研究做铺垫。

3 结语

本文对超低重载主动悬挂整体结构及车轴铰接组件、车轮驱动单元和升降驱动单元各部分的结构进行了基本设计,提高了重载装卸和运输过程中的安全性和稳定性。在此基础上,针对平地工况下的主动悬挂进行了运动学建模和动力学建模,通过Simulink 仿真求解出该路况下主动悬挂在理想不平路面升降位移的变化,以期为后续研究主动悬挂在平地工况下的路面跟踪位移控制提供理论支持。