铝合金卡车油箱支架轻量化结构设计与CAE 分析*

王宝祥 ,王 峰 ,段素萍 ,李洪广

(1.沈阳工业大学材料科学与工程学院,辽宁 沈阳 110870;2.中国重型汽车集团有限公司,山东 济南 250000)

0 引言

近年来,随着国家“双碳”战略的实施,“节能降耗,减排环保”已成为汽车制造业发展的重要课题[1]。研究表明,汽车本身的轻量化是降低汽车耗油量、减少二氧化碳排放量的有效手段之一[2]。特别是在重卡行业,由于目前混合动力、电动、燃料电池等新能源汽车技术的应用比较有限,故降低车重仍是重卡最易实现且最有效的技术手段[3]。数据显示,车体重量约占整车总重量的30%。在车辆空载时,大约70%的燃油将消耗在车体重量上。车体重量每减少100 kg,能够节省0.6 L 的燃料[4]。因此,轻量化在未来汽车的发展中将起到重要的推动作用。

在保证零件使用安全可靠性的条件下,利用密度小、比强度高的轻质材料是轻量化的重要选择。铝合金具有密度低、力学性能佳、加工性能好、无毒、易回收、导电性好、传热性及抗腐蚀性能优良等特点[5],是制作卡车油箱支架的首选材料。目前,以铝代钢的产品已经逐渐渗透至工业的各个方面。比如,厦门某汽车有限公司通过简单的材料替换与厚度调整成功实现了整车骨架的以铝代钢,且屈服强度与安全系数均达标[6];苏州某汽车零部件公司在研发中空助力器壳体时,将钢材改为了铝材并且各项力学性能均达标[7]。由此可见,在油箱支架上实现以铝代钢是比较可行的。

目前,卡车铝合金轻量化产品有发动机悬置支架、翼子板支架、后处理安装支架及尿素箱支架等,铝合金重卡油箱支架产品已经显示出良好的应用前景,但目前该产品的实际生产尚未见报道[8],这与铝合金有限的强度有一定的关系[9]。但相关研究结果表明,通过优化零件结构和改进加工技术,可以提高铝合金的性能,扩大其用途,而这些方法中结构优化设计可以降低成本,充分发挥铝合金的特性。经行业内部调研,目前国内商用车整车厂已经开始尝试开发铝合金重卡油箱支架,且一些样件已完成台架试验等可靠性试验。一些厂商[10]研发的燃油箱托架中心设有凹槽,在所述燃油箱托架两端凹槽的侧壁上均设有通孔;燃油箱托架一端通过平头销穿过通孔、箍带头部衬套与燃油箱箍带的一端连接,且平头销伸出端由开口销固定。该结构不仅起到了很好的减重效果,而且还避免了支架与油箱的滑动。在产品开发过程中,国外汽车制造商基于有限元软件的零部件结构静态、动态分析技术已经成熟,研究领域已经扩展到碰撞分析、瞬态响应、噪声分析等[11]。因此,采用有限元分析方法研究钢质支架铝合金化的可行性,并对油箱支架进行结构优化,能够使铝合金油箱支架在卡车上得到更安全可靠的应用[12]。本文针对某卡车钢质油箱支架轻量化的需要,拟采用铝合金压铸件替代原钢质钣金件。根据钢质油箱支架的结构尺寸、安装尺寸和铝合金压铸件轻量化设计原则设计出铝合金油箱支架,并利用有限元分析软件对油箱支架结构进行了受力分析,以期为铝合金油箱支架的应用提供依据。

1 油箱支架的结构设计

油箱是汽车动力系统的主要部件,油箱支架起着固定和支撑油箱的作用[13]。油箱支架不仅承受油箱和燃油的重量,而且还受到路面冲击的载荷。支架服役中一旦出现失效情况,油箱就会掉落,对车辆安全性造成很大影响。此外,轻量化的油箱支架将减轻动力系统的重量,从而有助于提高车辆的燃油经济性。就本研究中的重卡而言,油箱和燃料的总重量过重,油箱支撑的使用环境比较苛刻。为此,足够的强度是油箱支架必备的性能指标之一,应合理有效地设计油箱支架以最大限度地减轻重量并满足强度性能要求,从而保证其具有较高的安全可靠性[14]。

1.1 钢质油箱支架结构尺寸

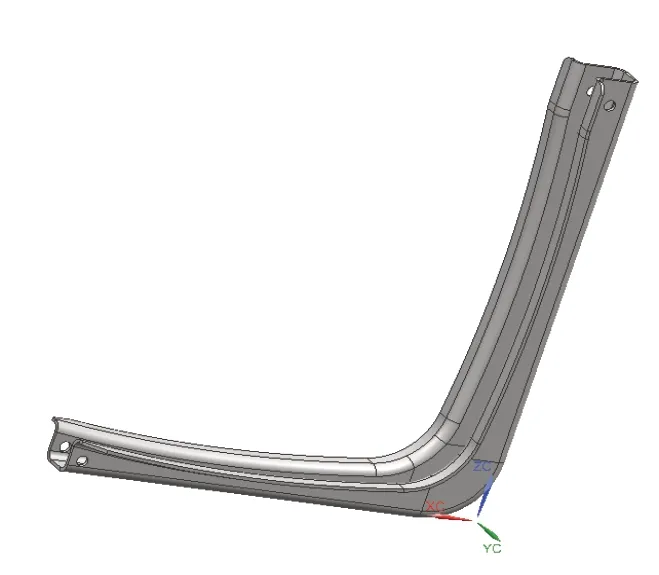

原钢质油箱支架采用冲压工艺成形,其三维实体模型如图1 所示。钢质油箱支架外形尺寸约为660 mm×120 mm×720 mm,材料为Q420B 钢,质量为9.862 kg,壁厚尺寸为4 mm,整体工件属于不规则形状的薄壁件。

图1 钢质油箱支架的三维立体模拟图

油箱支架的安装关系如图2 所示,780 L 油箱需要三个油箱支架进行支撑,支架一端通过四个螺栓与车架相连,另一端与油箱拉带相连。

1.2 铝合金油箱支架结构设计

根据钢质油箱支架的结构尺寸、安装尺寸和压铸件结构设计原则,综合考虑合金性能、压铸件的受力状态、工作环境、生产条件以及经济性和可利用性等[15],对铝合金油箱支架进行了设计。主要设计过程如下:1)铝合金油箱支架的安装位置与原钢质支架一致,即安装边界条件不变;2)支架采用压铸工艺,为了便于压铸成形,选取开模方向为L 形支架平面的垂直方向,除两端固定位置外,整个截面采取工字型设计,如图3 所示;3)由于压铸件的壁厚较薄,针对负荷有限的情况,在工字型两侧凹槽内增添三角型加强筋,以提高铝合金支架的结构强度;4)为了减少压铸件的卷气缺陷,支架壁厚不应太大,故本设计中工字型部分的壁厚为8 mm(见图3)。

所述铝合金支架本体的两侧面均内挖形成有若干凹槽,且相邻所述凹槽之间构成加强筋。考虑到稳定性,决定采用三角型加强筋,如图4 所示。

图4 三角型加强筋

设计的铝合金油箱支架三维实体模型如图5 所示。铝合金支架质量为5.701 kg,材料为ADC12,相较于钢质油箱支架,铝合金支架质量减轻42.2%。

图5 铝合金油箱支架三维实体模型

1.3 有限元模型建立与导入

对油箱支架模型进行离散化处理。在有限元分析软件中导入三维几何模型时,为避免由于接口问题而造成导入模型表面无法贴合、间隙或边界错位等错误,导致分割单元的质量较低,解决进度和效果较差等问题,在划分支架的网格之前,有必要对支架的立体模型进行检查,在确认模型没有进一步的缺陷之后,再划分支架的网格[16]。剖分四面体网格,每一个单元有4 个节点,安装孔0 自由度,销子内孔的自由度为1,其余位置的自由度均为6;划分后的单元总数量为8 026 886 个。铝合金油箱支架在划分单元格后的有限元模型如图6所示。

图6 铝合金油箱支架有限元模型

1.4 材料性能及物性参数

原钢质油箱支架材料为Q420B 钢,其力学性能为σb=617 MPa、σs=420 MPa、δ=5%,现拟用铝合金ADC12代替,其力学性能为σb=230 MPa、σs=170 MPa、δ=1%[17]。铝合金和钢材料的物性参数如表1所示,将上面的数据分别导入有限元软件的数据库当中。

表1 铝合金和钢材料的物性参数

1.5 边界条件及施加载荷

1.5.1 边界条件

油箱支架起到支撑油箱的作用,在车辆行驶时,油箱支架主要承受油箱和燃油的重量载荷。根据油箱支架在卡车中的空间位置,设置原点坐标及坐标轴。在汽车坐标系中,x负方向为汽车行驶方向,y正方向指向汽车右侧,z正方向指向汽车上方。油箱系统和车架纵梁连接,全约束纵梁两端[18]。油箱支架装配示意图如图2 所示。支架整体呈现“L”形;铝合金油箱支架上半部分通过四个M14 的安装孔固定,上下两个孔是和绑带预紧螺栓配合的销孔。

1.5.2 边界及载荷设置

基于卡车中支架的位置和工作状况,首先定义了边界条件,由于在实际工作环境中油箱支架与其后面车架的连接起到了固定作用,所以4 个M14 孔为全方位约束;安装孔与卡车车架紧密连接,不设置自由度;销子只有沿轴线转动,设置1 个自由度;其他的地方设置6 个自由度;每个油箱支架施加垂直于地面方向的集中载荷为6 860 N(假设油箱支架的下底面与地面平行),其计算过程为:3×9.8 m/s2×700 kg÷3=6 860 N(重力加速度取9.8 m/s2;考虑到安全性,选取3g的加速度来计算;油箱加满油的重量为700 kg;一个油箱有三个支架,平均每个支架的集中载荷为6 860 N)。支架上下螺旋孔中通过销子与绑带固定,应力分析时绑带用弹簧单元近似处理,计算后,弹簧刚度系数K=18 375 N/mm,边界与加载条件如图7所示。

图7 边界与加载条件

2 油箱支架有限元模拟分析结果

依据油箱支架的边界和加载条件,分别对原钢质油箱支架与铝合金油箱支架进行了有限元分析,其等效应力模拟结果如图8 所示。由图8 可知,钢质油箱支架在有限元分析后的等效应力分布情况和大小与铝合金油箱支架的数据大致相似,最大应力值位置(图8中红色区域)与数值如表2所示。

表2 两种材质的支架模拟结果对比

从图8 中的结果可以看出,两种材质支架的受力区域基本一致,都在最下方安装孔的下面。铝合金支架的最大应力面积要大于钢质支架的最大应力面积;两种材质支架的应力最大值区域也基本相同,都在支架中部靠上的地方。两支架受到的最大应力值都低于各自材料的屈服强度。然后从安全系数的角度展开研究,安全系数指的是在工程设计的过程当中,所用材料的失效应力与目标应力的比值[19]。一般情况下,为了确保设计零件的安全性,设计者会将载荷、零件的构造以及选取材料的不同作为依据对安全系数进行取值。此外,安全系数也作为一个衡量设计作品是否安全可靠的标准,表征了零件的安全性与可靠性。

计算两种材质支架的安全系数,安全系数的计算公式如(1)所示。

式中,n为安全系数,σ0为失效应力,[σ]为许用应力。

由于两支架材料钢与铝合金都属于弹塑性材料,依据屈服标准,由弹塑性材料所构成的零件,其失效应力应该等于其材料的屈服强度极限。在一般载荷下,就塑性材料而言,ns=1.5~2.0。

式中,ns为塑性材料安全系数,σs为屈服强度,[σ]为许用应力。

钢质支架的安全系数计算过程:ns=420 MPa/323.44 MPa=1.30。

铝合金支架的安全系数计算过程:ns=170 MPa/124.511 MPa=1.37。铝合金螺栓孔由于过约束导致应力集中,所以铝合金支架的安全系数无需考虑螺孔处,而其他位置的应力值都小于铝合金的屈服强度(除螺孔处外,铝合金支架最大的应力值是124.511 MPa)。

在模拟完成后,计算这两种支架的安全系数(这里将最大应力作为许用应力),得出铝合金支架的安全系数为1.37,其略大于钢质支架的安全系数1.30。这说明,即使铝合金的抗拉强度和屈服强度都要弱于钢,但是由于对支架结构进行了优化设计,提高了铝合金的安全系数[20],使其能够超过原钢质支架的安全系数,即在达到零件轻量化目标的同时也达到设计可靠性的要求。

两种材质支架的位移云图如图9所示。

图9 位移云图模拟结果

由图9可知,两种支架的Z向最大位移量均位于支架上远离车架最远端的位置,其数值分别为5.9 mm(钢质支架)和3.8 mm(铝合金支架)。这说明铝合金支架的最大位移量小于钢质支架的最大位移量,所以铝合金支架的变形量更小,安全可靠性更高。

3 工艺经济性对比分析

原钢质支架采用冲压成形工艺,其由四个冲压工序成形,工序烦琐;由于钢材有塑性回弹,在弯曲成形后易使工件产生变形,导致支架形状和尺寸存在偏差,需要通过校正工序进行整形。而铝合金油箱支架采用压铸工艺成形,工序简单,一次压铸即可获得工件。压铸件的形状和尺寸可由压铸模具保证,压铸件尺寸精度较高,表面光洁,并且稳定性好,互换性高。因此,油箱支架采用压铸成形可以解决原冲压工艺易产生力学变形的缺陷,大大降低了制造成本,提高了生产效率。

钢质冲压件的成本低,但易变形、重量大;而铝合金支架轻量化效果明显,压铸生产效率高,尺寸可由压铸模具保证。综合起来对比,若大批量生产,压铸工艺要比冲压工艺成本可控,效益明显。因此,从经济性的角度来看,油箱支架采用压铸工艺要优于冲压工艺。

4 结论

1)在相同的外载荷条件下,钢质和铝合金油箱支架的应力分布情况大致相同,均符合零件的服役标准。

2)铝合金油箱支架采用的两侧凹槽+内侧加强筋的结构方案,可以明显改善支架的受力情况,其最大等效应力比钢质支架减少145.57 MPa,并且具有比钢质支架更小的等效应变及最大位移量,还具有明显的轻量化效果,质量减轻42.2%。

3)铝合金油箱支架通过合理设计的轻量化结构可以提高其安全系数,其安全系数高于原钢质支架,表明以铝代钢生产油箱支架是可行的。