箱形柱端板节点试验研究

施戈亮

(湖北工业职业技术学院,湖北 十堰 442000)

0 引言

预制钢结构因其施工方便而在多层建筑中被广泛采用。为了避免现场焊接和减少安装周期。栓连接,扩展端板连接,被认为是预制钢结构中Ⅰ型梁和Ⅰ型柱令人满意的连接类型之一[1]。对工字钢柱的加长端板连接进行了大量的调查,证明只要设计得当,加长端板连接可以形成较好的抗弯强度和旋转刚度。同时规范[2]已经提出并规定了Ⅰ型截面梁的端板连接的实际设计方法。在这些规范中,柱子翼缘的抗弯能力是用与端板相同的方法来检查的,而T型管分析是检查端板和柱子翼缘厚度的基本方法。

当预制钢结构框架用于抗震设计时,箱形柱是首选,因为它有很好的抗双轴弯曲和扭转屈服的能力[3]。然而,当螺栓连接的端板节点用于带有箱形柱的预制钢结构框架时,由于箱形柱法兰的支撑条件与工字形柱不同,因此不能直接用工字形柱法兰的方法来分析箱形柱法兰的抗弯能力[4]。在应用于与箱形柱的端板连接设计之前,需要对现有的与工字形柱的端板节点设计方法进行补充,以检查箱形柱法兰的阻力。然而,在现有的设计规范中找不到这样的补充,对这个问题的研究也是有限的,因为在没有空间安装螺栓的情况下,很难在工字形梁和箱形柱之间采用螺栓连接。

基于此,本文提出了三种技术的切割和焊接程序,在施工现场,梁和柱可以通过螺栓紧固来连接,不需要任何现场焊接,进一步证明这种节点结构可以方便地应用于预制钢结构。为了研究工字形梁端板与箱形柱的连接行为,研究不同预制技术的连接的抗震性能,对四个全尺寸试件进行了测试,其中一个试件承受单轴荷载,其他试件承受循环荷载[5]。

1 试样方案

1.1 试样方案设计

新能源商用车电控及驱动系统研发及产业化建设项目2号楼(研发厂房)为钢结构厂房,钢结构主要形式为箱型柱,地上5层,总高度28.6 m,采用钢框架-中心支撑体系。由于项目位于北京市,且根据前期地质勘察,最终设定钢结构抗震等级为3级。但在钢结构实际施工过程中,发现箱形柱端板节点螺栓经常出现扭断现象。同时由于该项目钢结构为5层楼高,在高楼层焊接箱形柱具有施工困难、危险等问题。为了在箱式柱装配式钢框架中应用端板连接,本文介绍了三种箱式柱螺栓端板连接的预制工艺。第一种工艺是在全部螺栓和连续板安装完毕后,在其中一根柱腹板墙上开窗,并将窗板焊接起来。该技术记为XW,表示需要X方向窗口。第二种技术,标记为YW,与第一种技术相似,窗口是在垂直于Y方向的柱法兰壁上打开。第三种技术,标记为NW,不使用窗户,但柱必须从中间切断,为必要的螺栓和端板提供施工条件,然后焊接在一起。这些接头配置中所使用的螺栓应采用扭开式高强度螺栓,每个螺栓都有固定在柱壁内侧的套筒保护,以防止预埋螺栓在运输过程中从孔中脱落。在实际中施工时,如果箱形柱周围有四根梁连接,则会同时存在XW技术和YW技术,但在平面框架的分析中,这两种技术可能有很大的不同,因为端板的焊接可能会以不同的方式影响面板区域的抗剪能力和法兰壁的抗弯能力。因此,在本研究中,XW和YW为两种不同的技术。

1.2 试验材料

施工现场所有的柱子和梁的钢材都是Q345,屈服强度为345 MPa。用三个相同的试样对梁的翼缘、梁的腹板和柱壁进行了拉伸试验。试件中使用的所有螺栓都是扭断型的,因此在施工过程中可以在柱子外面用电动扳手完成安装。螺栓是10.9级的M24螺栓。根据所采用螺栓的质量认证,螺栓的名义屈服应力和极限应力分别为1 002 MPa和1 140 MPa,同时M24螺栓的有效面积为351 mm2,单个螺栓的预紧力为225 kN。

1.3 仪器加载方式

采用HN294 mm×200 mm×8 mm×12 mm热轧工字钢和300 mm×12 mm冷弯箱形柱制作4个十字形端板连接试件,进一步设计为箱形柱端板节点。试件中使用的螺栓为10.9级M24扭断型高强度螺栓。在面板区使用了连续板,并使用扩展端板加劲器以获得更大的旋转刚度。连接和构件的尺寸如图1所示,试样使用了两种不同的加载方式,试样的详细数据在表1中列出,包括预制技术符号(XW,YW或NW)和加载方式(M代表单调载荷或C代表循环载荷)。

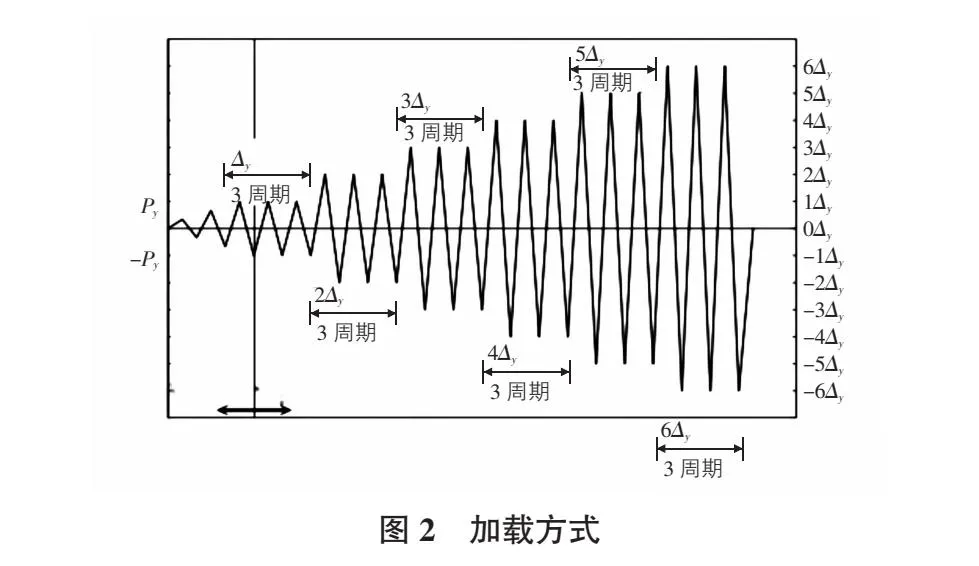

所有测试的试件都在梁的两端承受了反对称的荷载,当北侧推杆向下移动,南侧推杆向上移动时[6],荷载被规定为正值。如表1所示,其中三个试件在循环荷载下进行了测试,根据规范要求,加载方法在图2中说明。在屈服前,载荷由力控制,三个单周期载荷水平分别对应于Py/3,2Py/3和Py。屈服后,载荷由位移控制,三个周期水平对应于Δy-6Δy。

2 结果与讨论

2.1 滞回曲线

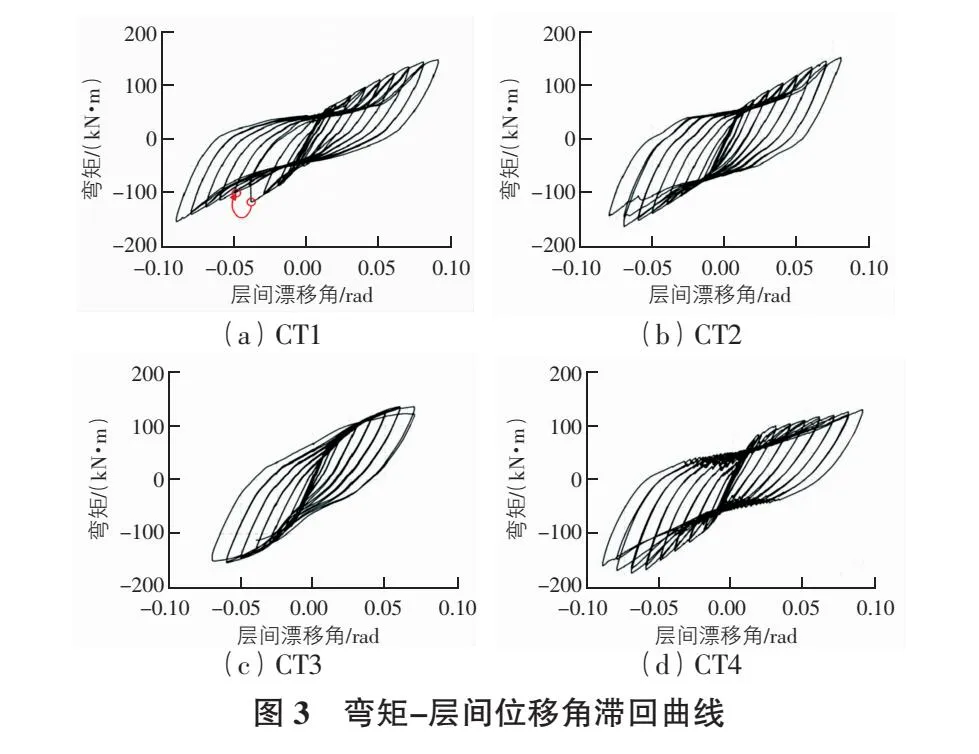

滞回曲线可以全面反映在循环荷载作用下箱形柱端板节点的变形特性、刚度退化和能量耗散。图3为所有试样节点的弯矩-层间位移角(M-θd)滞回曲线。图3中的CT1曲线呈现弓形。其他三个试样的曲线比CT1的曲线更饱满,反映了与CT1相比更好的滞回性能和能量耗散能力。其中,CT3的曲线呈现梭形,这表明NW预制技术具有较差的能量耗散能力,主要由于箱形柱端板在中间被切断,相应的应力主要集中在螺栓和连接板中,易造成应力集中。

且从图3(a)可以看出,与-0.04 rad(周期29)相比,-0.05 rad(周期31)的滞回曲线出现了明显的突变,如图3(a)中的圈所示。这是由于箱形柱端板节点之间的焊缝过早断裂造成的。当CT1试件层间漂移角在-0.09 rad,出现最小值,CT2试件层间漂移角在-0.08 rad,出现最小值,但使用预制技术YW时,CT3的最小漂移角为-0.06 rad,较CT1与CT2分别下降33.3%,25.2%,这可以解释为端板在提高节点处的刚度方面起着重要作用。在随后的加载过程中,滞回环路表现出明显的挤压效应,尤其是正环路。进一步表明箱形柱端板节点表现出明显的互拉效应,在卸载后不能恢复到原来的长度,这降低了节点的变形和能量耗散能力。与CT1相比,试件CT2使用XW预制技术在柱壁上开窗,在所有端板安装完毕后,有效地将荷载分散到箱形柱中,防止了端板节点处的大面积滑移,与CT1相比,其滞回圈扩大。CT3(如图3(b)所示)的滞回环显示出较为完整的形状,且层间漂移角分别在-0.06 rad及+0.07 rad位置下弯矩分别达到最小值与最大值。主要原因为预制技术YW把窗口开在垂直于Y方向的柱子翼缘墙上,其端板节点可以通过梁翼缘的塑性变形和螺栓的滑动将能量耗散到空间,从而获得了抗变形能力。在保证强板区的前提下,CT4的滞回曲线没有CT3饱满,说明通过将高强度螺栓用于箱形柱梁端板节点,可以提高试样的变形耗散能量。

2.2 骨架曲线

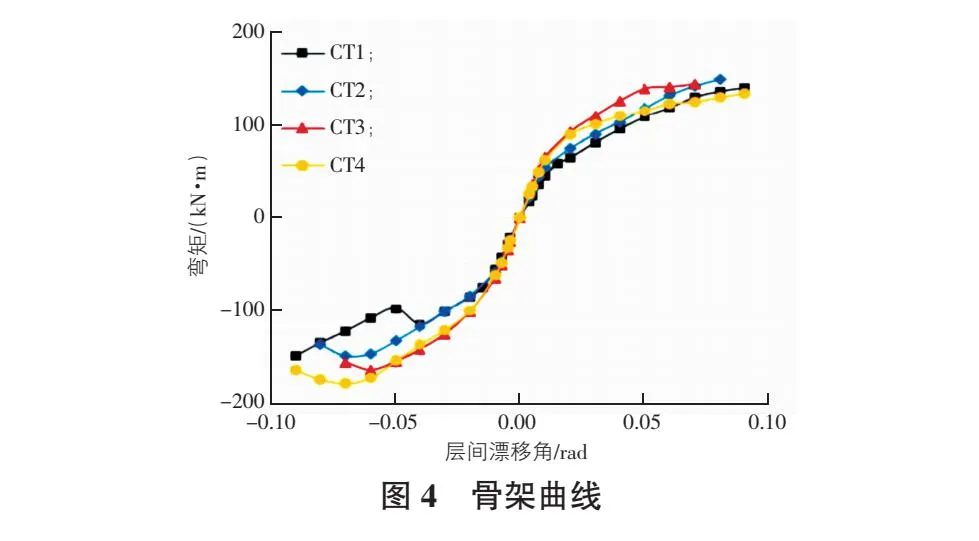

骨架曲线反映了整个循环荷载过程中箱形柱端板节点的承载能力。所有试样的弯矩层漂移角骨架曲线绘制在图4中。每个试件的正曲线和负曲线显示出显著的不对称性,并且在每个试件相似的层间位移角下,正力矩几乎总是高于负力矩,尤其是在较高的加载阶段,其漂移角均在0.08 rad位置处弯矩达到最大,最大值分别为150 kN,148 kN,142 kN,120 kN,这可以解释为箱形柱的垂直不连续性削弱了节点的正抗弯承载力。由于较厚的板,CT2的正曲线略高于CT1的正曲线,表明当预制技术YW相同时,采用单轴循环加载方式用于箱形柱端板节点会产生较高的抵抗力。这是因为前者的阻力来自箱形柱端板,而后者的阻力仅由端板节点促进,端板节点之间的间隙为2 mm。CT1和CT2的负曲线在早期加载阶段基本一致,在漂移角为-0.08~0.00范围内,CT1至CT4的最大弯矩分别为-100 kN,-120 kN,-152 kN,-180 kN,而由于CT1在后期加载阶段的过早焊接开裂,表现出显著的不同特征。且观察到CT3的曲线完全包围了CT1的曲线,表明使用预制技术YW可以有效地提高箱形柱端板节点的承载能力。在加载后期,CT3和CT4的曲线显著不同。前者的正曲线均高于后者,最大值分别为125 kN及120 kN,CT3正曲线平均值为119 kN,CT4正曲线平均值为116 kN,较CT3下降2.52%,这可以解释为预制技术NW在没有使用窗口,且箱形柱必须在中间被切断的情况下,可以为箱形柱端板节点提供更好的抗变形能力,而CT3中端板节点的局部屈曲加速了其箱形柱端板破坏前承载力的下降[7-8]。

2.3 能量耗散

节点处的能量耗散能力也是地震性能的一个重要指标。图5(a)为不同箱形柱端板试样节点的累积耗能随漂移角的变化。可以看出,试件箱形柱端板节点的总耗散能量与极限层间漂移角密切相关。所有节点的累积耗能在早期加载阶段非常接近,但当漂移角超过0.04 rad时,显示出不同程度的增长。CT2和CT3在0.07 rad时的累积能量耗散大约是CT1的1.32倍和1.47倍,表明对于目前提出的预制连接方式,YW预制技术可以为箱形柱端板提供较好的能量耗散。同时,CT3的累积能量耗散大约是CT4在0.07 rad时的1.19倍。这可以解释为预制技术NW,直接将箱形柱端板从中间切开,使节点不易发生扭断现象。且由于NW技术在节点处使用高强度螺栓,减少箱形柱端板节点塑性变形能力,CT4在失效时表现出优异的能量耗散能力。

图5(b)为等效黏性阻尼系数对层间漂移角的变化。在整个加载过程中,CT2的曲线几乎包围了CT1的曲线,且CT1及CT2其最大值0.17 rad,0.25 rad,这表明XW预制技术在柱壁上开窗,安装螺栓和端板会产生更多地耗散能量。主要原因为在箱形柱端面侧面开窗口,可以将内套筒、上柱和顶部节点更紧密地结合在一起,可以将力分配给更多的部件来消散能量,从而保证节点具有较大的耗散能量。对于CT1和CT3来说,使用预制技术YW会降低其变形能力,从而减少能量的耗散。另一方面,CT3在0.05 rad后表现出良好的能量耗散能力,这要归功于预制技术YW可以使梁翼缘显著的局部屈曲变形。且可观察到,在后期加载阶段,CT3的曲线高于CT4,CT3正曲线平均值为0.15,CT4正曲线平均值为0.12,较CT3下降20%,表明预制技术YW可以使端板节点的变形耗散能量优于其他预制技术条件下的节点变形,而且CT3的节点滑移比CT4更严重。

3 结论

1)在使用预制框架的不同情况下,测试的节点可以分为半刚性和刚性。测试节点的极限层间位移角大于0.1 rad,在循环负载的节点中,而对应于第一次断裂的层间位移角大于0.07 rad,表明端板节点与箱形柱的延展性和变形性良好。

2)CT3滞回曲线较为完整,表明使用扭断式高强度螺栓可以有效地提高端板节点的承载能力。且CT3的累积能量耗散较高,可以提高端板节点的抗震性能。

3)从三种不同预制技术的节点性能比较来看,推荐XW和NW预制技术为首选技术,而YW技术也能满足抗震设计的要求。同时端板节点的抗弯能力将受到端板厚度和柱壁厚度的影响,建议柱壁厚度略大于端板厚度,以获得更大的抗弯能力,并充分利用板材的优势。