Q355NH,Q355钢的腐蚀及力学性能研究★

李伟伟,吴泽燕

(1.山西省建筑科学研究院集团有限公司,山西 太原 030001; 2.太原理工大学,山西 太原 030024)

0 引言

钢结构由于其优良的性能,在工程中广泛应用,但是其腐蚀会引发严重的安全事故,带来巨大的经济损失。1965年,美国路易安那州输气管线在应力和腐蚀共同作用下开裂起火,事故造成多人伤亡;1970年,由于腐蚀导致的日本大阪地下铁道内的管道破坏,引起瓦斯爆炸,造成严重的人员伤亡事故;2019年我国台湾宜兰南方澳跨港大桥发生断裂垮塌,造成数人伤亡以及桥梁垮塌引起大面积停电、堵塞航道,经现场勘察研究,认为是由于钢索腐蚀疲劳引起的吊杆断裂失效,导致桥梁失去拉力支撑发生倒塌。除此之外,研究表示20世纪70年代前后国外一些国家因为腐蚀问题带来的经济损失占国民生产总值的1%~5%,美国因腐蚀造成的总损失为2 757亿美元,我国每年的腐蚀损失高达5 000亿元,占国民经济的5%[1]。鉴于上述情况,钢材的腐蚀问题是不容忽略的。

为减少钢材腐蚀带来的危害,耐腐蚀性较好的耐候钢应运而生。耐候钢是指在低合金钢的基础上添加少量的合金元素(如P,Cu,Ni,Cr等),在腐蚀过程中形成致密的内部锈层,降低腐蚀速率,具有良好的耐大气腐蚀性、全寿命周期成本低和良好的机械性能[2-3],其耐腐蚀性是普通碳钢的2倍~8倍、涂装性是碳钢的1.5倍~10倍[4]。因此,在建筑、桥梁和输电塔等结构中的应用呈上升趋势。

一些学者已经展开了耐候钢的相关研究。夏妍等[5]开展了关于耐候钢和碳钢在氯离子环境下的室内干湿加速腐蚀试验,表明在短期内耐候钢锈层保护基体的能力较弱。王军等[6]将CortenA耐候钢暴露在青海盐湖附近区域长达半年,对腐蚀试件进行拉伸试验,发现腐蚀会导致耐候钢的强度和伸长率退化。Zhang等[7]将工业环境下服役9 a的C型檩条的平部和角部进行加工,在腐蚀作用下檩条的表面形貌改变,厚度减少,断裂模式改变,腐蚀加剧钢材的冷弯成型效应,角部试件的强度下降更加明显,蚀坑导致应力发展不均匀,最大深度处的应力远高于其他区域,一般试件在此处断裂。

然而,目前大多数关于耐候钢的研究都是基于短期的腐蚀试验,钢材的腐蚀程度有限。此外,腐蚀后钢材力学性能研究的对象大多是低碳钢和低合金钢,对性能优良的耐候钢研究较少,耐候钢的腐蚀行为及力学性能劣化规律,尚未有具体的结论。

本文以耐候钢Q355NH和低合金钢Q355为研究对象,采用中性盐雾加速腐蚀试验,使试件处于较高浓度的氯离子环境中,模拟钢材在海洋大气环境中的长期腐蚀行为。建立了均匀腐蚀厚度、蚀坑深度与质量损失率之间的幂函数关系。并通过单调拉伸试验,对两种钢材腐蚀后的力学性能进行了研究,明确了不同腐蚀程度下试件的断裂模式和力学参数。

1 试验研究

1.1 腐蚀试件

本试验所用材料为耐候钢Q355ENH、低合金钢Q355B(后面简称Q355NH,Q355),厚3.75 mm,参考规范GB/T 228.1—2021《金属材料 拉伸试验》[8]设计试件。为保证试验材料性能合格,在腐蚀试验开始前,先开展材性试验,获得如图1所示的应力应变曲线。

参考规范GB/T 4171—2008耐候结构钢[9]、GB/T 1591—2018低合金高强度结构钢[10],Q355NH,Q355钢的屈服强度的规范值都为355 MPa,极限强度的规范值分别为490 MPa~630 MPa,470 MPa~630 MPa。通过图1将两种钢材的三个试件的试验结果与规范要求的钢材性能进行对比,不难发现材性试验数据均超过了规范的限值,满足规范要求,即所用试验材料力学性能合格。

1.2 试验设计

该试验参考了规范GB/T 10125—2021人造气氛腐蚀试验 盐雾试验[11],氯化钠溶液质量浓度为50 g/L±5 g/L,pH值控制在6.5~7.2。加速腐蚀时间设置为5 d,10 d,20 d,30 d,…,180 d,共19组。试验采用盐雾箱进行加速腐蚀。每种钢材每组用于拉伸加载的试件各一个。

主要腐蚀试验步骤如下:

1)量取蒸馏水,称取氯化钠固体,倒入洁净桶中搅拌均匀,配制质量分数为5%氯化钠溶液。

2)按照规范,将盐雾箱温度设置为35 ℃,将配好的氯化钠溶液倒入盐雾箱储液槽中,调节喷雾压力,设置喷雾方式为连续不间断喷雾。

3)除去试件表面污垢,称量试件腐蚀前重量,将试件按照角度摆放于盐雾箱中,检查盐雾箱设置符合要求后启动盐雾箱进行喷雾。

4)取出达到预定腐蚀周期的试件,等试件干燥后,放入密封袋隔绝空气。

1.3 腐蚀损失

Q355NH,Q355钢经过长期中性盐雾腐蚀后,钢材形貌发生改变,体积减小,为了清楚了解钢材的腐蚀情况,需要对腐蚀程度进行表征,这里采用质量损失率(η)来定量描述钢材的腐蚀程度,质量损失率计算公式如式(1)所示。

(1)

其中,m0为试件的初始质量;m为试件腐蚀后的质量;η为试件的质量损失率。

不同腐蚀周期下的Q355NH,Q355钢质量损失率见表1。

表1 Q355NH,Q355钢的质量损失率

通过表1可以看出,在70 d以前,Q355NH钢的质量损失率η要高于Q355钢的质量损失率η。但是相较于Q355钢,Q355NH钢的质量损失率η增长缓慢,70 d之后Q355钢的质量损失率η大于Q355NH钢的质量损失率η。这表明,在腐蚀发生的早期,相比Q355钢,Q355NH钢的腐蚀速率更大,但在长期的腐蚀作用下,Q355NH钢的耐腐蚀性更好。

2 腐蚀形貌

根据钢材腐蚀后的形貌,将腐蚀损伤分为均匀腐蚀和局部腐蚀。均匀腐蚀是指钢材厚度整体减小,局部腐蚀即钢材表面随机分布的不规则蚀坑[12-13]。均匀腐蚀对力学性能的影响比较容易确定,在工程应用上也较好控制。对于蚀坑,由于其形状与分布均具有较高的随机性,导致钢材形貌改变较大,蚀坑处通常产生应力集中,出现薄弱截面,局部区域的高应变高应力状态导致钢材力学性能劣化严重。图2为试件的三维腐蚀损伤模型图。

2.1 均匀腐蚀厚度

采用三维非接触式形貌扫描仪对腐蚀钢板的表面形貌进行测量。三维非接触式形貌扫描仪主要由扫描工作台、测量系统、光学辅助系统及控制系统四部分组成,将需要扫描的试件置于工作台上,调节好测量精度及焦距后,通过操纵工作台移动使试件运动,测量系统不断获取试件的高度信息及光强数据,通过数据处理软件提取扫描区域的相关形貌数据[14]。

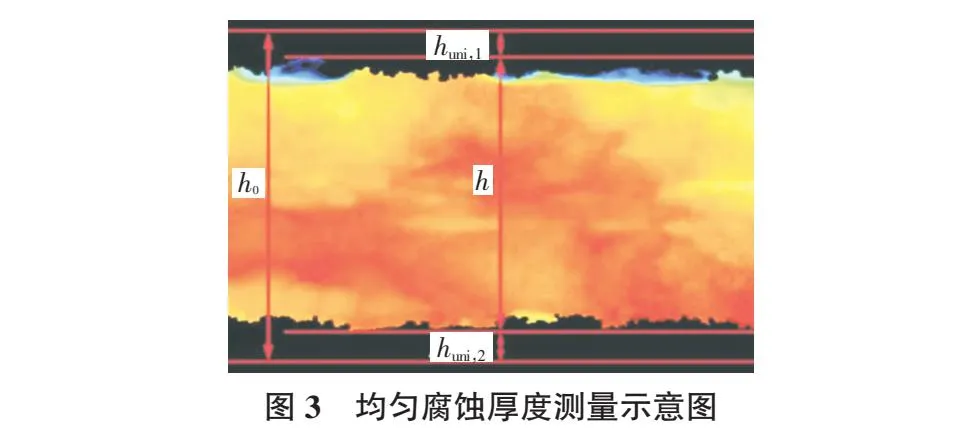

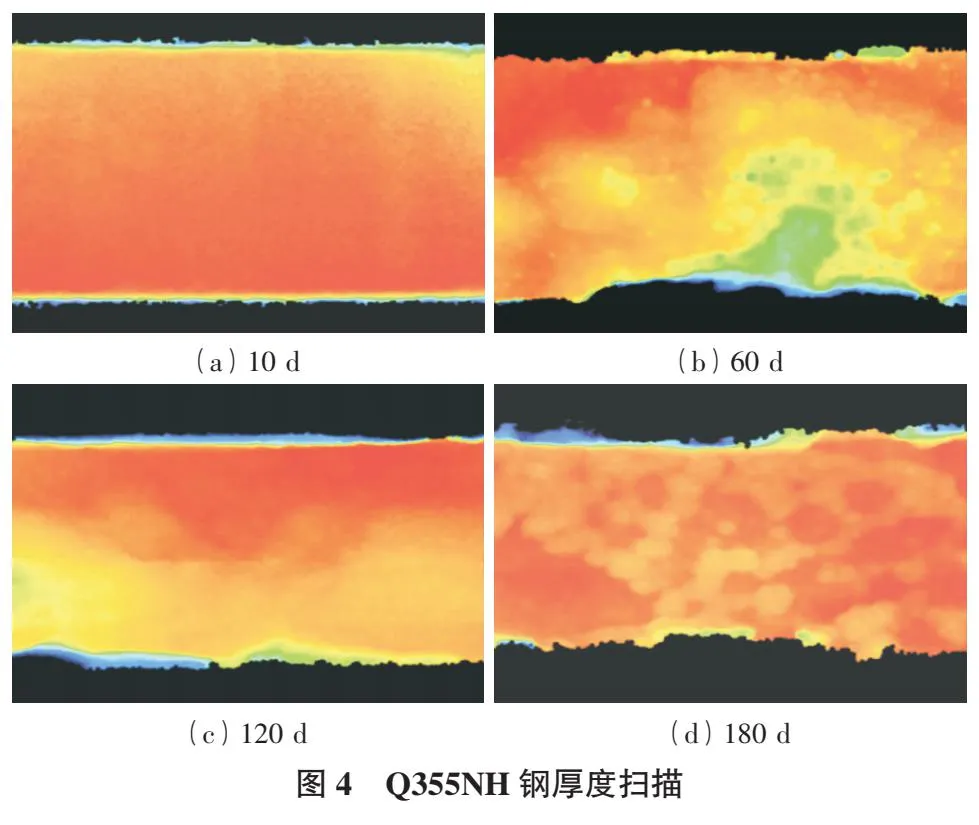

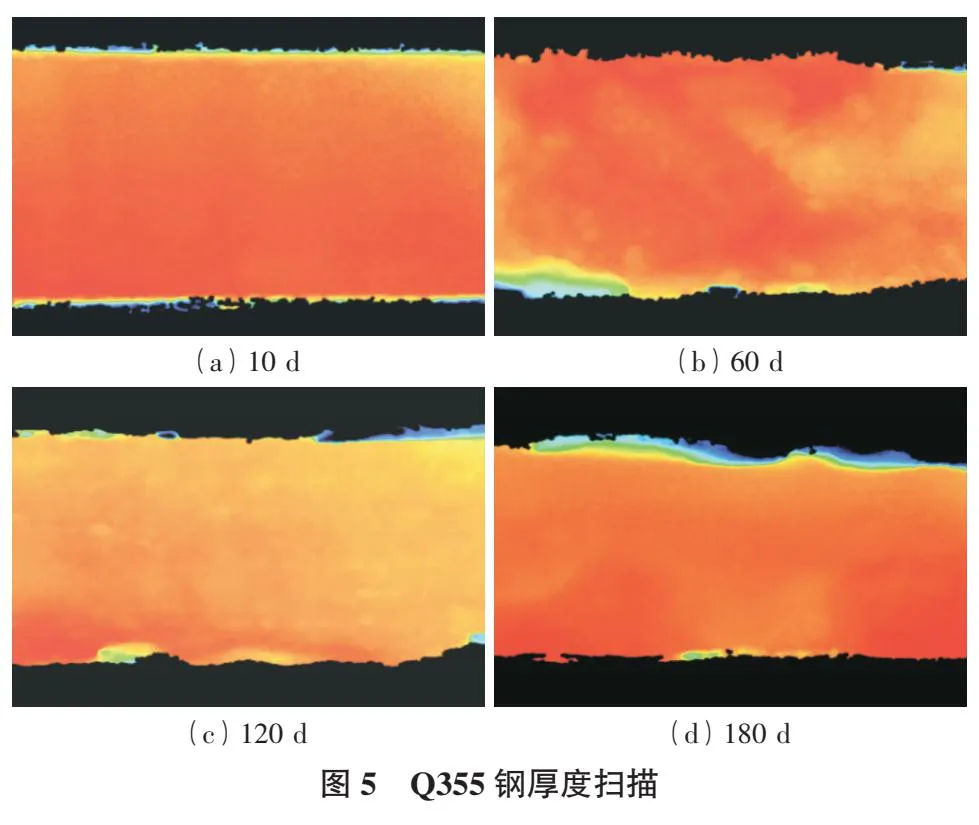

对钢板厚度方向进行扫描,得到扫描区域的图像,测出钢板两侧最大距离即腐蚀后钢板的剩余厚度h,用钢板初始厚度h0减去剩余厚度h即钢板两侧总的均匀腐蚀厚度huni,计算原理如图3所示,图4,图5分别为Q355NH,Q355钢试件部分厚度扫描图。

通过对数据进行拟合分析,建立了Q355NH,Q355钢均匀腐蚀厚度同质量损失率之间的关系,如式(2)和式(3)所示。

Q355NH:huni=1.466η0.876R2=0.88

(2)

Q355:huni=1.508η0.783R2=0.93

(3)

2.2 蚀坑深度

蚀坑尺寸是影响钢材力学性能的主要因素之一,随着腐蚀程度增加,蚀坑尺寸变大,力学性能退化显著[15-16]。为更好了解钢材腐蚀后力学性能的劣化情况,有必要对蚀坑的演化过程进行研究。对腐蚀钢板的表面进行扫描,得到腐蚀钢板的表面轮廓,并利用相关软件进行分析处理。

为了方便识别蚀坑,统计蚀坑形状参数。金属材料腐蚀后蚀坑形状可以看作半椭球形[17-18],如图6所示,并且半椭球形能较好地模拟钢材腐蚀后的力学性能[19-21]。

通过对数据进行分析,建立两种钢材蚀坑深度随质量损失率的变化关系,如式(4)和式(5)所示。

Q355NH:hpit=0.176η0.651R2=0.85

(4)

Q355:hpit=0.524η0.446R2=0.65

(5)

结果表明,两种钢材的蚀坑深度与质量损失率之间满足幂函数关系,随着质量损失率的增加,蚀坑深度增加,由于指数均在0~1之间,根据幂函数的特点当η较小时蚀坑深度增加较快,当η较大时蚀坑深度增加缓慢。

3 腐蚀后力学性能研究

3.1 断裂模式

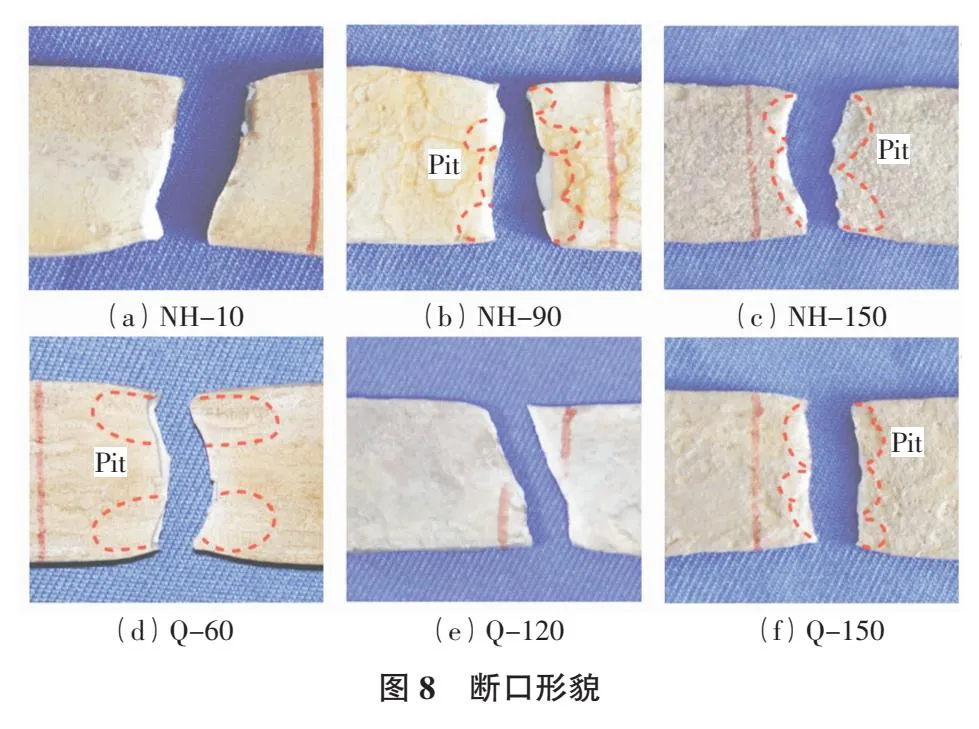

图7,图8分别为Q355NH,Q355钢腐蚀试件加载后的破坏形态和断口形貌图,从图中可以看出断口形态主要有斜向断口、平面断口、弧形断口。未腐蚀、腐蚀较轻、断口附近腐蚀较均匀的试件,断裂形式主要为斜向断裂,表现出一定的塑性变形,如NH-10腐蚀程度较轻,试件表面没有明显薄弱截面、Q-120断裂处腐蚀均匀无明显蚀坑,在断口附近蚀坑不明显应力集中程度较小,沿加载方向应力发展较均匀,断口表现出韧性断裂的特征。由于蚀坑分布具有较大随机性,当质量损失率较大时,试件整体腐蚀均匀的概率较小,故一般斜向断裂主要发生在未腐蚀试件和腐蚀程度较轻的试件上。

随着腐蚀程度的增加,开始出现水平断口和弧形断口,这两种断口形态下的塑性变形不明显,表现出脆性断裂的特征。如NH-90,Q-150试件断口呈水平状,NH-90,Q-150试件断口附近蚀坑明显,且多个蚀坑几乎在同一水平线上,整体形成较长的薄弱截面,在荷载作用下该截面处应力集中明显,应力提前发展,试件沿着蚀坑存在的位置断裂,断口呈水平状。NH-150,Q-60试件断口呈弧形,断口附近蚀坑明显,加载过程中蚀坑处产生应力集中,在高应力状态下试件断裂,由于蚀坑不在一条连线上,断裂路径随蚀坑位置改变,故呈弧形。

根据这两种钢材的断裂形状可知,钢板腐蚀后塑性变形减小,主要呈脆性断裂,断口形状主要受蚀坑的位置、形状尺寸和截面厚度削弱的影响。

3.2 力学性能

在长期中性盐雾环境下,Q355NH,Q355钢应力应变曲线的四个阶段随腐蚀天数的增加应变减少,应力减小,屈服强度、极限强度、弹性模量等力学参数都随腐蚀程度的增加整体呈现下降趋势,且腐蚀严重时屈服平台消失。

经过长期中性盐雾腐蚀的Q355NH钢,腐蚀时间小于80 d时,屈服平台长度减小不明显,大于80 d时,观察到屈服平台明显变短甚至消失。同时,随着腐蚀时间增加,颈缩段长度变小,当腐蚀时间大于60 d时,可以看到试件达到极限强度之后,在发展少量应变的情况下断裂。

经过长期中性盐雾腐蚀的Q355钢,当腐蚀时间较短时,屈服平台长度没有明显变化,但是在屈服阶段应力波动比未腐蚀试件更加明显,且腐蚀50 d时屈服阶段应力基本呈上升趋势,当腐蚀时间大于110 d,屈服平台消失,试件在屈服后快速进入硬化阶段。颈缩段的长度随着腐蚀时间的增加呈减小趋势,0 d~60 d内随着腐蚀时间增加减小明显,腐蚀60 d以后,大部分试件在应力状态达到极限强度后,只需少量的位移加载便断裂。

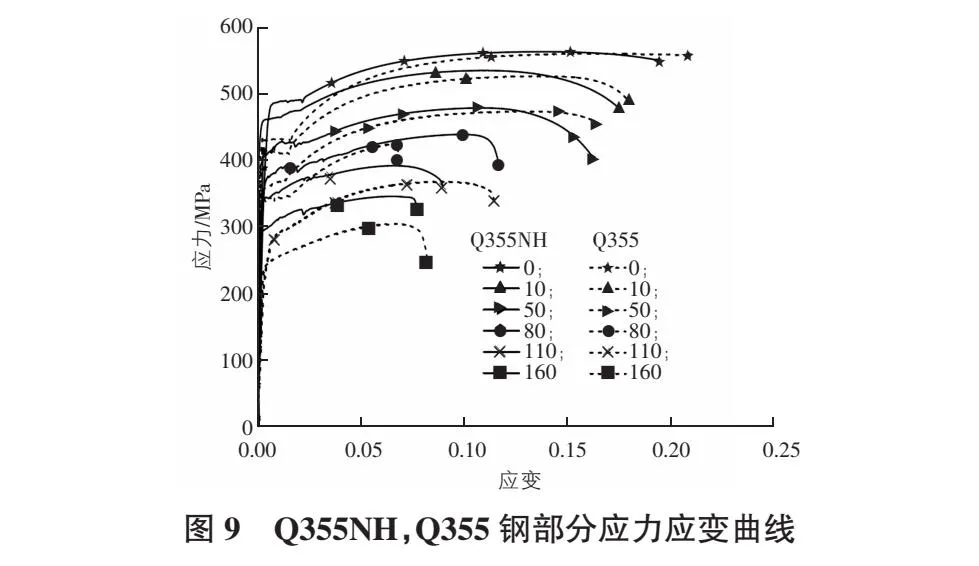

为便于比较两种钢材应力应变曲线变化情况,选取几个腐蚀天数下的应力应变曲线进行比较,如图9所示。观察图9中两种钢材的应力应变曲线可知:

1)两种钢材的屈服平台都是在腐蚀110 d时消失,但是在110 d前,可以看见Q355NH的屈服平台要长于Q355;2)Q355NH的屈服强度明显大于Q355,极限强度相差较小;3)Q355钢硬化阶段的应力增加幅度更大,Q355钢的强屈比更大;4)两种钢材颈缩阶段的变化趋势接近,长时间腐蚀后颈缩段长度减小显著,如腐蚀80 d后,两种钢材在应力达到极限强度后只能发展少量的应变便断裂。

4 结论

本文以Q355NH,Q355钢为研究对象,通过开展中性盐雾腐蚀试验来模拟这两种钢材在氯离子环境下的腐蚀,研究了这两种钢材的锈层性质以及锈蚀后的力学性能,从而得到以下结论:

1)将两种钢材的质量损失率η进行对比发现,在70 d以前,Q355NH钢的质量损失率η要高于Q355钢的质量损失率η。但是相较于Q355钢,Q355NH钢的质量损失率η增长缓慢,70 d之后Q355钢的质量损失率η大于Q355NH钢的质量损失率η。2)对两种钢材腐蚀后的各种性状进行分析,发现在腐蚀发生的早期,相比Q355钢,Q355NH钢的腐蚀速率更大,但在长期腐蚀作用下,Q355NH钢的耐腐蚀性更好。3)通过数据分析,建立了Q355NH钢和Q355钢的均匀腐蚀厚度、蚀坑深度与质量损失率的幂函数定量关系。腐蚀初期,蚀坑深度增长速率较快,一段时间之后增长速率有减缓的趋势。屈服强度随质量损失率增加而下降,两种钢材的变化趋势接近。4)Q355NH,Q355钢腐蚀后断裂模式改变,腐蚀较轻的试件断口呈斜向,腐蚀验证的试件断口呈弧形或水平状,随着腐蚀天数增加,应力应变曲线的形状改变,屈服段和颈缩段明显变短,腐蚀110 d时这两种钢材的屈服平台消失。