海上油田稠油蒸汽吞吐用高温起泡剂研发与性能评价

袁伟杰,刘志龙,孙 君,孙艳萍,侯 岳

中国海油能源发展股份有限公司工程技术分公司,天津 300452

海上油田在多轮次蒸汽吞吐开发后,会引起地层稠油乳化、储层条件改变等问题,这会造成油田吸汽剖面不均的现象,严重影响蒸汽吞吐开发效果[1-3]。同时,因为海上油田的开发,存在单井造价高且不易维修的特点,所以一般采用高温泡沫来调整吸汽剖面,以改善蒸汽注入效能,从而提高蒸汽利用率[4-5]。针对这方面的问题,虽然国内有学者在高温起泡剂领域进行了较多研究,主要在耐高温起泡单剂研发、起泡剂复配以及性能评价等方面[6-8],但是并不能完全解决这方面的问题。

因此,本文针对海上油田蒸汽吞吐开发存在的问题及特点,选用高性能单剂复配研发高温起泡剂,并对其性能进行评价,以期解决海上油田蒸汽吞吐开发方面的相关问题。

1 实验部分

1.1 实验材料

自制高温起泡剂HY-1,主要成分为α-烯烃磺酸盐(AOS)、椰油酰胺丙基羟磺基甜菜碱(CHSB-35)和甲醇。自制高温起泡剂HY-2,主要成分为烷基酚聚氧乙烯醚(OP-10)、烷基葡萄糖苷(APG)和三聚磷酸钠。自制高温起泡剂HY-3,主要成分为鼠李糖脂(RL)、十二烷基苯磺酸钠(SDBS)和乙醇。实验药剂均为工业品,由山东大明精细化工有限公司生产,规格为500 mL。

实验用油为海上J 油田生产井脱水原油。实验用水为蒸馏水和J 油田模拟地层水。模拟地层水离子组成见表1。

表1 实验用水离子组成

1.2 实验仪器

XPR 型分析天平,瑞士梅特勒-托利多公司;WK27-CB15K 型混调器,美国Waring 公司;M400型恒温烘箱,美国Binder公司;HA-80型多维度物理模拟实验装置,江苏海安石油科技有限公司。

1.3 实验方法

1.3.1 高温起泡剂的配伍性

在海上油田蒸汽吞吐过程中,以高温起泡剂为伴注体系用于调整吸汽剖面的效果更佳,所以本实验在配制起泡剂时,采用蒸馏水配制以发挥起泡剂的最大效能。同时,考虑到高温起泡剂进入地层中与地层水接触后有可能产生沉淀等问题,因此设计高温起泡剂与地层水配伍性实验。

分别配制质量分数为1.0%、5.0%和10.0%的高温起泡剂地层水溶液,放入容量瓶中密封,在48 和120 h 后各观察1 次,以高温起泡剂溶液均一、透明、无沉淀为佳。

1.3.2 泡沫综合值测定

将用100 mL 蒸馏水配制的1.0%起泡剂溶液倒入高速搅拌器中,搅拌3 min,将搅拌器中的泡沫液倒入量筒中,测量泡沫体积(mL),并评估起泡剂的发泡能力。将泡沫液倒入量筒时,立即计时。当量筒底部释放的液体体积达到50 mL 时,记录时间,这段时间是起泡剂溶液的半衰期,用于评估其稳定性。由于发泡量只能表征起泡剂体系的发泡难度,半衰期只反映泡沫的稳定性,因此,引入一个新的表征泡沫综合能力的参数——泡沫综合值(即发泡量和半衰期的乘积)来表征泡沫的整体性能,具体计算见式(1)。

式中:Fc为泡沫综合值,mL·s;V0为起泡体积,mL;t50为半衰期,s。

1.3.3 泡沫耐温性测试

高温会引起起泡剂分子发生化学变化,导致其部分或全部起泡剂分子失活,从而降低起泡能力。在蒸汽吞吐实施过程中,温度将达到300 ℃,对于起泡剂分子具有较大影响,因此需要对高温起泡剂进行耐温性能测试。使用蒸馏水将高温起泡剂配制成质量分数为0.1%的溶液,同时放入高温高压老化罐中,将老化罐放入300 ℃高温烘箱内,经过24 h老化,待冷却后测试泡沫综合值。

1.3.4 泡沫耐油性测试

由于起泡剂具有遇水起泡、遇油消泡的性质,因此在实际使用中,需要考察其对原油的耐受性能。使用蒸馏水将高温起泡剂配制成质量分数为1.0%的工作液,再在各溶液中加入溶液总质量2.0%的原油,经过充分混合搅拌,测试混合液的泡沫综合值。

1.3.5 泡沫注入能力测试

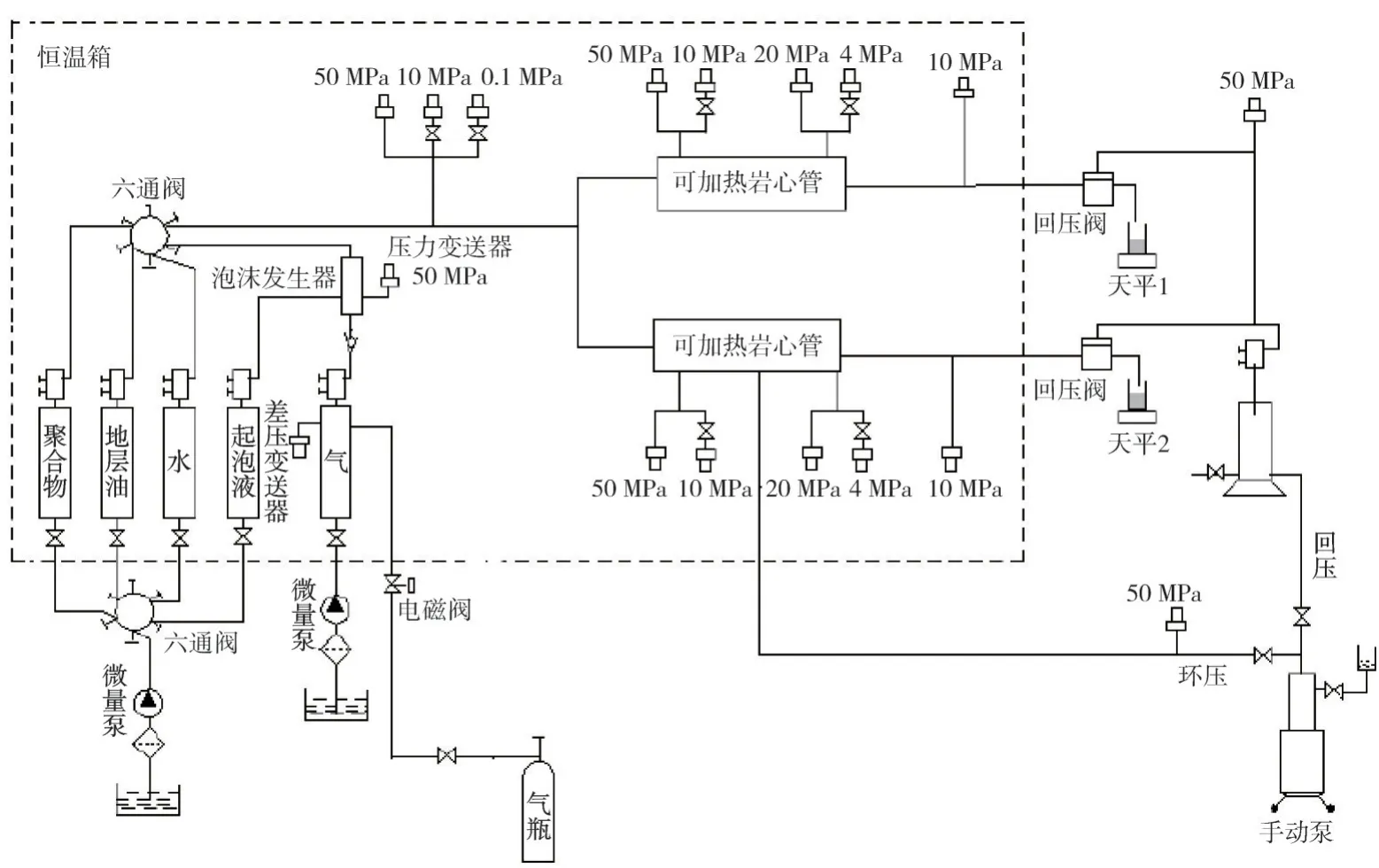

以双管驱替实验测试泡沫的注入能力,具体流程见图1。

图1 双管驱替实验流程

1) 使用蒸馏水配制1.0%质量分数的高温起泡剂溶液备用。

2) 将石英砂填入填砂管,敲打砸实后称取其干质量。

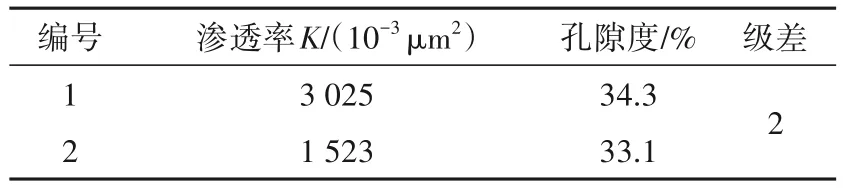

3) 将岩心模型抽真空4 h 后,使用地层水进行饱和,称取湿质量,计算孔隙度、气测渗透率,岩心参数见表2。

表2 实验岩心参数

4) 按图1 将2 支经水饱和的填砂岩心管放到加热套中,温度调至300 ℃;并联注入高温泡沫防窜体系,气液比为1∶1,回压为2 MPa,注入速度为4 mL/min,记录分流量变化。

2 结果与讨论

2.1 高温起泡剂与地层水配伍性实验

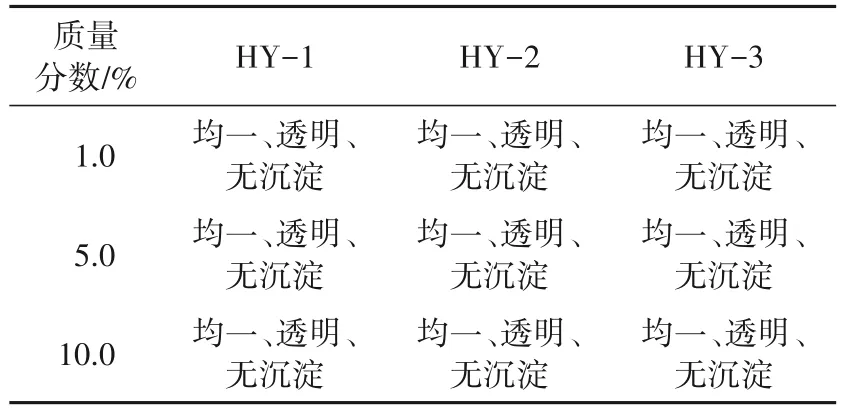

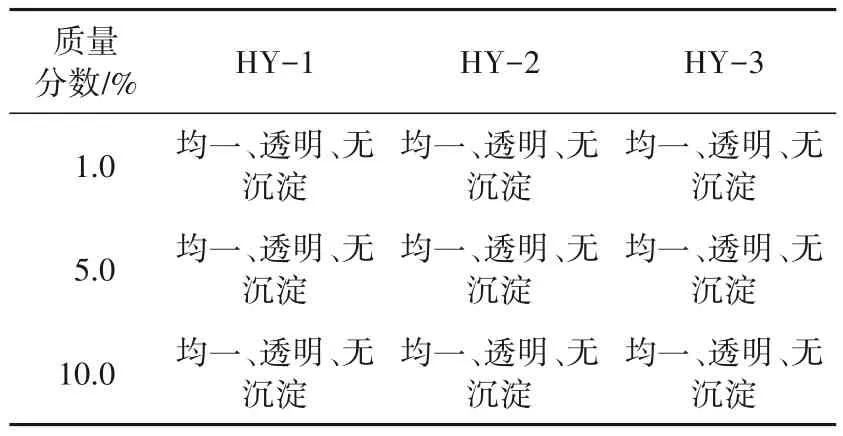

分别测定HY-1、HY-2 和HY-3 这3 种高温起泡剂与地层水的配伍性,结果见表3和表4。

表3 高温起泡剂与地层水配伍性实验结果(48 h)

表4 高温起泡剂与地层水配伍性实验结果(120 h)

由表3~4 可知:HY-1、HY-2 和HY-3 这3 种高温起泡剂在1.0%、5.0%和10.0%的质量分数条件下与地层水混合,并分别放置48 和120 h 后,混合液均呈现均一、透明、无沉淀的状态,可见这3种高温起泡剂与实验地层水均有良好的配伍性。

2.2 泡沫综合值实验

选取起泡剂HY-1、HY-2 和HY-3 进行泡沫综合值测定实验,结果如表5所示。

表5 泡沫综合值实验结果

由表5 可知:HY-1、HY-2、HY-3 这3 种高温起泡剂的起泡高度均超过了500 mL,特别是HY-3 超过了600 mL,起泡能力较强;HY-2 的析液半衰期未超过500 s,泡沫稳定性相对较差。由此可见,HY-1 和HY-3 主剂与辅剂的选择和配比较好,在静态实验性能方面符合海上油田的使用要求。

2.3 泡沫耐温性测试结果

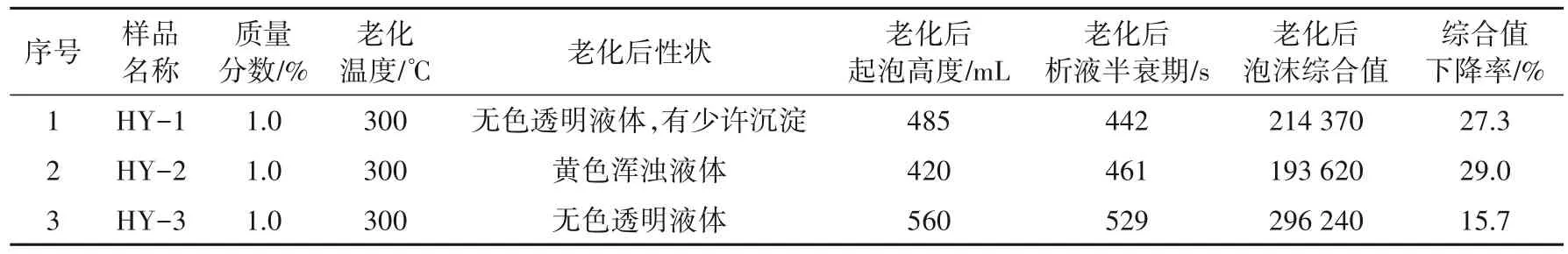

考察3 种高温起泡剂HY-1、HY-2 和HY-3的耐温性能,结果如表6所示。

表6 高温起泡剂耐温性能实验结果

由表6 可知:HY-1、HY-2 和HY-3 在300 ℃下老化24 h 后,HY-1 老化后溶液出现少许沉淀,HY-2 老化后溶液呈现黄色浑浊,HY-3 老化后与老化前无区别,均为无色透明液体;同时3 种起泡剂的起泡高度和析液半衰期均有不同程度下降,以泡沫综合值来体现,分别比老化前下降27.3%、29.0%和15.7%。综合判断,HY-3耐温性能较好,在高温作用下,其分子结构破坏程度较小,整体保持较高的起泡性能。

2.4 泡沫耐油性测试结果

考察3 种高温起泡剂HY-1、HY-2 和HY-3的耐油性能,结果如表7所示。

表7 高温起泡剂耐油性能实验结果

由表7 可知:在加入溶液总质量2.0%的原油后,HY-1、HY-2 和HY-3 的起泡高度和析液半衰期下降程度较大,以泡沫综合值来看,分别比老化前下降66.7%、74.1%和54.7%。相对来说,HY-3的起泡性能仍保留原有的一半左右,耐油性能优于HY-1 和HY-2。由于渗透率高或含水高的地层都存在残余油,因此,要求泡沫体系在一定的含油饱和度下保持良好的泡沫性能。另外,含油饱和度高的时候,要求泡沫消泡快,才能保证泡沫体系具有选择性封堵能力。

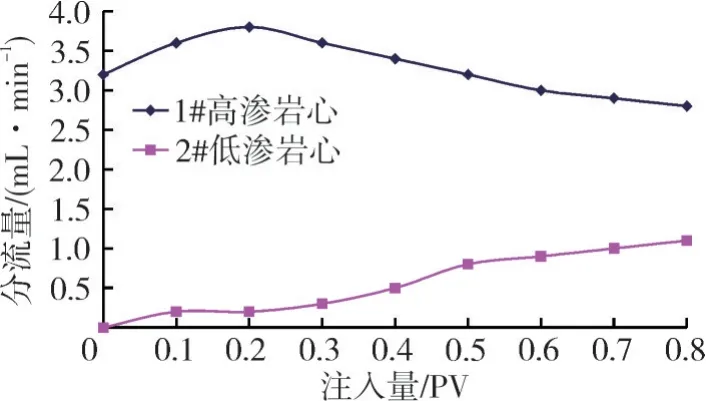

2.5 泡沫注入能力实验结果

根据泡沫静态性能测试结果,选取HY-3 高温起泡剂进行泡沫注入能力实验,结果如图2所示。

图2 高温起泡剂HY-3选择性注入实验

由图2 可知:在注入0.2 PV 之前,高温起泡剂HY-3 的高渗和低渗岩心的分流量均有上升;在0.2 PV 后,高渗岩心分流量逐渐下降,而低渗岩心分流量逐步上升。说明HY-3 在逐渐进入岩心的过程中,形成泡沫并减少进入高渗通道,表明高温泡沫防窜体系具有选择性注入能力。

3 结论

1)结合海上稠油油田蒸汽吞吐的需求与工艺特点,使用非离子、阳离子、两性离子表面活性剂以及助剂自主复配研发HY-1、HY-2和HY-3这3种高温起泡剂体系,与J 油田地层水具有良好的配伍性。

2)HY-1、HY-2和HY-3这3种自主研发高温起泡剂体系均有较好的起泡性能,但HY-1和HY-2的耐高温、耐油性能较差,不能满足海上油田蒸汽吞吐高温起泡的需求。

3)以鼠李糖脂(RL)、十二烷基苯磺酸钠(SDBS)和乙醇配制的HY-3 高温起泡剂具有较好的耐高温、耐油性能,且在选择性注入实验中能够建立高渗通道阻力,实现不同渗透率通道间的选择性进入。