空间用轴系芯阀供油率快速检测方法与装置

刘万宁, 豆照良*, 李佳鑫, 周刚, 张韶华, 司丽娜, 刘峰斌

(1.北方工业大学机械与材料工程学院, 北京 100144; 2. 北京控制工程研究所空间轴承应用实验室, 北京 100094; 3. 精密传动和传动机构长寿命技术北京市重点实验室, 北京 100094)

在空间用卫星平台中,航天任务对运动组件的可靠性要求极高,而运动组件在有限寿命内完成规定任务又取决于良好的润滑、低摩擦和低磨损等因素[1]。空间微量润滑技术是保证空间活动部件性能、寿命和稳定性的主要技术手段之一,其中润滑油的持续稳定供给是实现空间微量润滑的关键环节。

目前,中国用于空间微量润滑的技术可分为主动式微量润滑和被动式微量润滑。其中,被动式微量润滑技术占据主导地位,其基本方案是将聚酰亚胺多孔材料制成出油芯阀,用于实现贮油器向轴承部件持续供油。然而,现有用于工程实际的聚酰亚胺多孔材质芯阀存在诸多技术问题,主要表现在同一标称孔隙率的芯阀出油效率个体差异较大,无法较好地满足空间轴承部件特定的精确供油需求。而当前采用的传统跑合筛选技术虽然可以达到对芯阀供油率前置筛选检测的目的,但存在耗时长、成本高及批量检测效率低等现实问题。以航天用长城4129精密含油轴承润滑油为例,由于其较高的运动黏度,使得传统跑合筛选技术需要10~15 d才能检测出单个芯阀的实际供油率。

针对流体介质在多孔材料中的渗流行为,国内外学者开展了较多研究。1856年,法国水利工程师Darcy提出了Darcy定律,揭示了流体在多孔介质中渗流速度与上下压头的压力差值成线性关系[2]。宋磊等[3]、李程辉等[4]对不同的多孔矿石进行渗透率测试,绘制了气和水的渗透率标准曲线图。Yang等[5]对多孔矿石的力学性能进行了一系列测量,解释了矿石样本受压后渗透率的变化响应。李俊等[6]基于多松弛格子Boltzmann方法,从细观层面模拟分析了集料粒径、沥青混合料空隙率以及动水压力变化对沥青混合料试件渗透率的影响。李文璞[7]采用理论分析、试验研究、数值模拟等相结合的方法,揭示了加载和加卸载试验下多孔岩石的渗透性演化规律。许江等[8]利用自主研发的三轴伺服渗流装置,通过对多孔岩石充CH4和CO2两种气体进行试验研究,探讨了在低孔隙压力的环境下,岩石渗透率对孔隙压力变化响应的敏感性。

此外,高速摄像和图像识别技术的发展[9-11],也极大地提高了多孔介质内流体渗透率的计算效率。Huang等[12]使用高速摄像仪研究了液滴在低流速下的形成过程,包括接触角、缩颈线长度、液滴直径等。张亚建等[13]提出了基于LabVIEW等工具进行非接触式模态参数识别新方法。万福松等[14]提出了基于LabVIEW的电动飞行器带载试验数据采集监控系统。姜阔胜等[15]开发了基于LabVIEW for FPGA的高速并行视觉检测系统。付其风等[16]设计了基于LabVIEW的电梯钢丝绳状态监测多通道数据采集系统。魏薇等[17]基于LabVIEW软件开发平台和NI USB-6001数据采集卡,开发出了一套先进的地震数据监测系统。

综上,目前国内外学者主要针对气体和水等流体介质在多孔矿石、岩石中的渗流行为开展研究。针对中国在多孔材质芯阀供油率检测方面存在的技术问题和工程需求,现以具有较高运动黏度的空间润滑油在聚酰亚胺多孔材质中的渗流行为为研究对象,提出一种以低黏度流体-空气代替润滑油作为流体介质用于实现对多孔材质芯阀供油率等效快速检测的方法,研制相应的芯阀气体渗透率检测装置并进行功能验证,以期获得更佳的、具有工程化应用价值的前置筛选检测技术,为多孔材质芯阀供油率快速检测提供技术手段。

1 芯阀供油率快速检测原理及方法

1.1 芯阀供油率快速检测原理

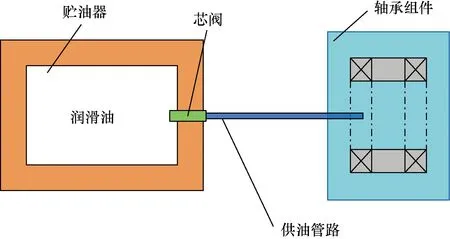

作为中国空间微量润滑的主要实现手段,被动式微量润滑技术的供油原理示意图如图1所示。

图1 被动式微量供油原理示意图Fig.1 Schematic diagram of passive micro-lubrication principle

如图2所示,左方为由标称孔隙率为7.5%的聚酰亚胺多孔材料加工而成的螺柱(外径为M3),右方为此聚酰亚胺多孔螺柱和不锈钢材质螺套(外径为M4)通过强力胶黏接而成的芯阀组件。轴系芯阀供油的基本工作原理为:贮油器内部润滑油在离心力或表面张力的作用下通过多孔材质芯阀渗流向外供给亚毫克级润滑油,补充轴承中润滑油的损耗,以确保轴系长期稳定运转。

图2 芯阀实物图Fig.2 Physical drawing of core valve

结合对标称孔隙率为7.5%的轴系芯阀用聚酰亚胺多孔材料进行压汞实验的结果,可知聚酰亚胺多孔材料内部微孔道的孔径主要介于0.1~1 μm。在该几何尺度下,现提出一种采用低黏度流体-空气来代替润滑油作为流体介质,以实现对多孔材质芯阀供油率快速检测的等效方法。

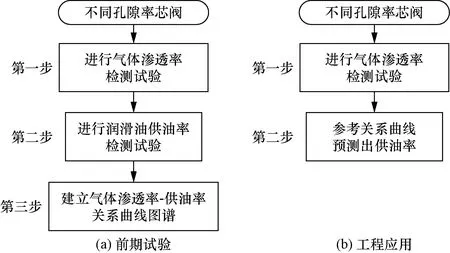

轴系芯阀供油率快速检测的基本技术方案为:首先检测出聚酰亚胺多孔材质芯阀对气体的渗透率;再通过传统跑合筛选试验,测出该孔隙率芯阀对试验润滑油的实际供油率;通过对不同孔隙率芯阀的气体渗透率和跑合筛选对比试验,建立不同气体渗透率和润滑油供油率之间的关系曲线图谱;这样在后续试验中,只需要测出芯阀对于气体的渗透率,就可以根据关系曲线图谱快速拟合出其对润滑油的实际供油率,最终实现快速检验和筛选。前期试验检测步骤与工程应用中检测步骤流程如图3所示。

图3 前期试验与实际工程检测步骤流程图Fig.3 Flow chart of preliminary test and actual engineering inspection steps

1.2 芯阀供油率快速检测方法

轴系芯阀供油率快速检测的关键技术之一就是对聚酰亚胺多孔材质芯阀的气体渗透率进行检测。考虑到轴系芯阀整体尺寸较小且聚酰亚胺多孔材料结构紧凑、内部孔道较小,宜采用水下气泡法[18-20]检测其气体渗透率。此种方法简单、方便、直观、经济,且可满足实际工程需要。水下气泡法气体渗透率检测适用于允许承受正压的容器、管道、密封装置等的气密性检验。密封容器内气体经漏孔渗透至容器外部,其气体渗透率[21-22]计算过程如下。

漏孔处产生气泡,气泡脱附时体积近似椭球,其体积为

(1)

式(1)中:V为气泡的体积,mm3/s;Ra为气泡的长半轴长,mm;Rb为气泡的短半轴长,mm。

气泡等效半径为

(2)

式(2)中:R为气泡的等效半径,mm;Ra为气泡的长半轴长,mm;Rb为气泡的短半轴长,mm。

渗透率计算公式为

k=nV

(3)

式(3)中:k为气体的渗透率,mm3/s;n为泡形成的频率,s-1;V为气泡的体积,mm3。

2 芯阀气体渗透率检测装置研制

2.1 装置设计总体方案

轴系聚酰亚胺多孔材质芯阀气体渗透率检测装置主要由4个部分构成,分别为供气系统、压力显示及调节系统,水下芯阀组件及气泡生长脱附检测系统。其系统组成如图4所示。

图4 轴系多孔材质芯阀气体渗透率检测装置原理图Fig.4 Principle diagram of gas permeability detection device for shaft system porous material core valve

装置的工作原理为:由供气系统产生纯净压缩空气,经压力显示及调节系统调压稳压后,供给到水下拍摄水箱,压缩空气沿气体管路经芯阀转接头、芯阀后由转接头出气口逸出,气泡生长脱附检测系统在线检测芯阀出气口的气体渗透率。

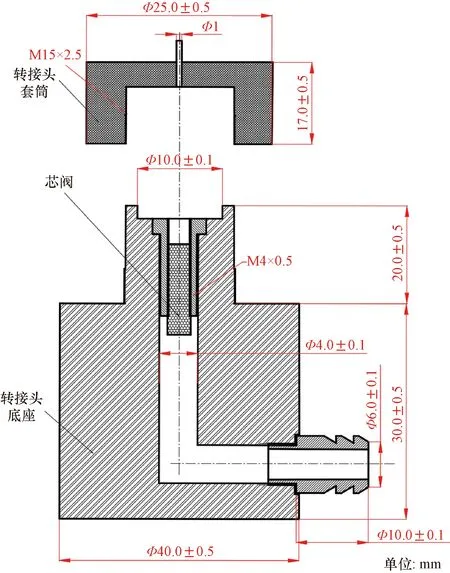

在上述检测装置中,供气系统由空气压缩机、空气过滤器及气动开关组成,空气压缩机模拟空间轴系芯阀供油端压力(即贮油腔内部压力),过滤器除去空气中杂质,气动开关控制输气管路的实时开闭;压力显示及调节系统由数字显示压力表和精密调压阀组成,通过调节精密调压阀实现对输气管路压力的精准控制,数字显示压力表显示出管路的实时压力;芯阀转接头主要由底座及转接头套筒组成,将芯阀装配到底座后,底座与转接头套筒通过螺纹连接进行密封,主要目的是将通过芯阀的气体通过出气口毛细管末端排出,形成气泡,便于摄像机拍摄气泡的生长及脱附过程。

基于LabVIEW开发的气泡生长脱附检测系统主要由图像采集单元、图像显示单元、测量单元等组成。高清摄像仪实时拍摄芯阀出口端的气泡生长及脱附过程,经基于LabVIEW开发的数据采集系统采集至PC端,PC端实时显示气泡状态,使气泡生长形态与速度变化可视化,数据采集系统的气泡计数程序可以准确获取气泡的数量及生长周期等参数,由PC端的Image J软件可测量出单个气泡的粒径,最终计算出轴系芯阀的气体渗透率。

2.2 芯阀转接头结构设计

依据轴系芯阀的结构特点,现设计一种芯阀转接头,用于精确收集通过芯阀的气体量。芯阀转接头采用不锈钢进行制作,并对其表面进行机械抛光,除油处理以及阳极氧化处理,以提高其耐蚀性,适应长时间在水中浸泡。如图5所示为芯阀转接头结构及尺寸设计图。

图5 芯阀转接头结构及尺寸设计图Fig.5 Structure and dimensional design of core valve adaptor

2.3 系统集成设计

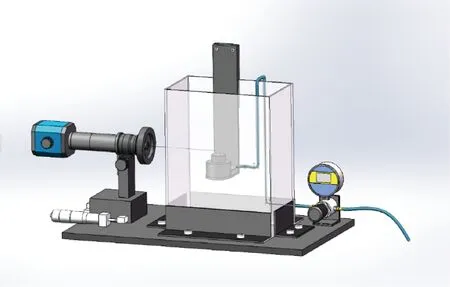

系统集成由精密调压阀、数显压力表、光学平台、阀座、毛细管、芯阀转接头、芯阀、CCD高清摄像仪镜头和XY轴手动微调位移平台等组成。通过优化各组件空间布局以及缩小各装置整体尺寸,以达到轻量化、小型化的工程需求。系统集成设计三维图如图6所示。

图6 系统集成设计三维图Fig.6 Three dimensional diagram of system integration design

系统集成底板尺寸为390 mm×220 mm,整体高度为320 mm,整备质量约为12 kg。如图7所示为系统集成实物图。该装置已应用于北京控制工程研究所空间轴承应用实验室。

图7 系统集成实物图Fig.7 Physical diagram of system integration

此外,在10组芯阀气体渗透率检测数据中,该装置的检测误差的最大值小于0.5%。该装置的检测误差计算公式为

(4)

2.4 水下气泡在线检测系统开发

为精确检测芯阀转接头出气口毛细管末端一定时间内气泡数量,快速计算芯阀的气体渗透率,使芯阀转接头出气口毛细管末端气泡生长及脱附变化规律可视化,基于LabVIEW开发了配套气泡生长脱附在线检测系统。

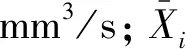

该在线检测系统由气泡图像采集单元、图像显示单元、气泡计数单元等组成。气泡图像采集单元包括CCD高清摄像仪和IMAQ图像采集单元。气泡在线检测系统原理图如图8所示。

图8 气泡在线检测系统原理图Fig.8 Schematic diagram of bubble online detection system

在上述气泡在线检测系统中,气泡图像显示单元是通过采集CCD高清摄像仪录制到的气泡图像来达到实时观测气泡生长脱附状态的目的。通过在前面板界面中输入刷新频率来控制图像采集的频率,以达到快速精准计数的效果,且时间测量精度可达0.01 s。气泡计数单元通过监测气泡图像的白度均值的变化判断气泡的生长脱附状态,每当白度均值达到波峰阈值时,气泡数量加1,以此来达到精准记录气泡数量的要求。

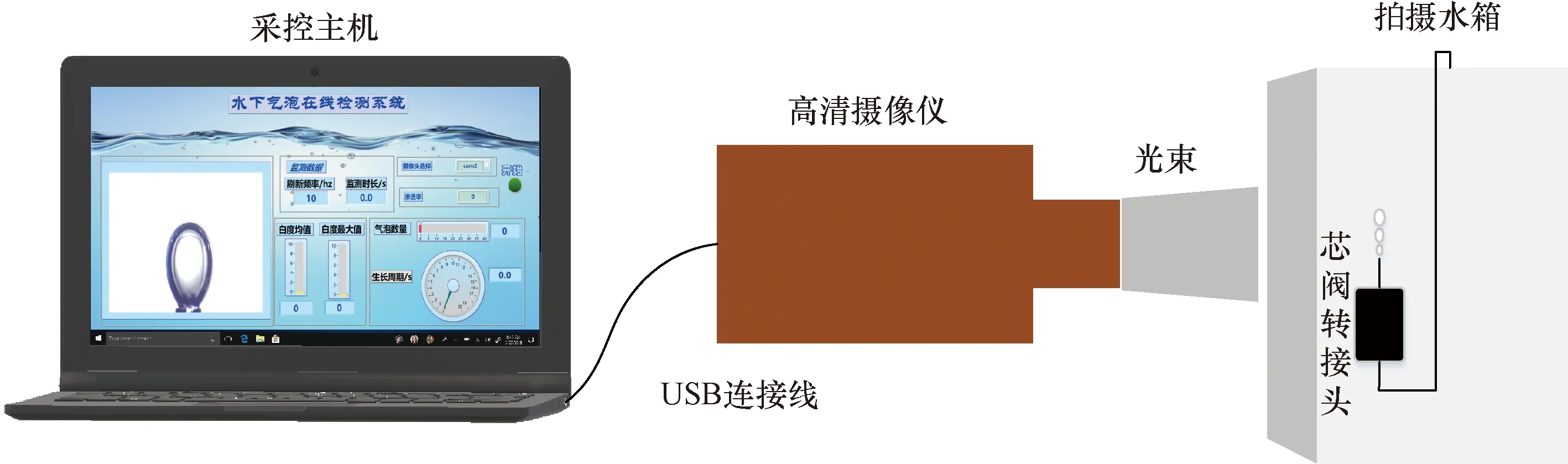

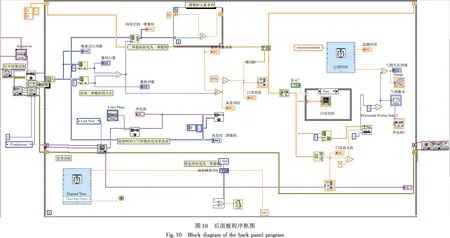

程序基于LabVIEW编程设计语言开发,其前面板采控界面和后面板程序框图如图9和图10所示。

图9 气泡检测系统前面板采控界面Fig.9 Interface of detecting and controlling bubble system on the front panel

3 芯阀气体渗透率检测试验

3.1 试验方法及装置

利用所研究装置,对标称孔隙率为7.5%的轴系芯阀开展批量试验。如图11所示,为试验时气体经芯阀渗透至毛细管末端形成气泡的过程示意图。

图11 气体经芯阀渗透至毛细管末端过程示意图Fig.11 Schematic diagram of the process of gas penetration to the end of the capillary tube through the core valve

图11中,空气压缩机产生的高压气体经芯阀内部渗透至毛细管末端产生气泡,芯阀转接头毛细管尺寸为Φ1 mm×0.15 mm。通过高清摄像仪记录毛细管末端气泡生长及脱附过程,并结合Image J工具进行图像处理,测出气泡脱附时的长径与短径,进而依据式(1)~式(3),计算出该芯阀的气体渗透率。

3.2 试验条件及样品

试验是在室温(20℃)下进行的,取10个标称孔隙率为7.5%的芯阀样品进行气体渗透率检测试验。

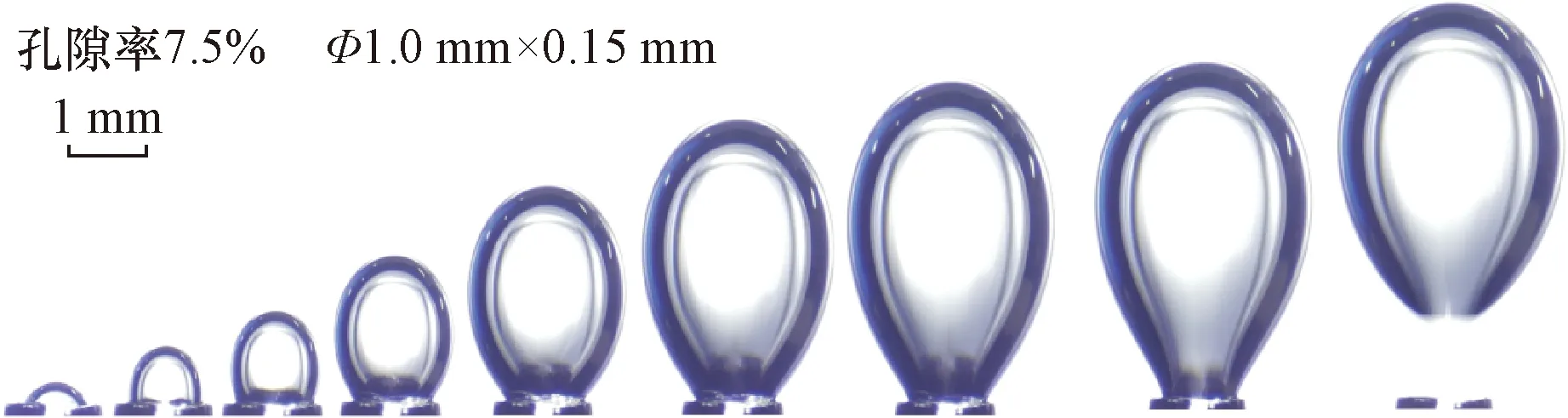

3.3 气泡生长与脱附过程

在实验室室温环境中,标称孔隙率为7.5%的芯阀,气体在恒定高压(压力为0.70 MPa)驱动下经芯阀渗出至芯阀转接头毛细管出口端产生气泡,其生长与脱附过程的试验结果如图12所示。可以看出,气泡在毛细管出口端的生长与脱附过程可分为生长初期、快速生长期、缓慢生长末期及脱附等4个阶段[23-24]。

图12 转接头毛细管末端气泡生长及脱附过程图Fig.12 Diagram of bubble growth and desorption process at the end of the capillary tube of the adapter

3.4 气泡脱附前粒径测量方法

借助高清摄像机追踪芯阀转接头毛细管末端气泡的形成和脱附过程,并提取气泡脱附前的图像,利用Image J图像处理软件灰度处理,另用显微标尺标称法测量气泡脱附时的长径La和短径Lb。

如图13所示,以毛细管外径为1.30 mm作为测量基准参照,进而可测得气泡的长径为4.76 mm,短径为2.93 mm。

图13 粒径测量过程Fig.13 Particle size measurement process

3.5 供气压力的选取

在供气压力为0.10~0.80 MPa下,对标称孔隙率为7.5%的芯阀开展气体渗透率检测试验。结果如图14所示。

图14 标称孔隙率为7.5%的芯阀在不同供气压力下的气体渗透率Fig.14 Gas permeation rate of the core valve with nominal porosity of 7.5% at different gas supply pressure

由图14可得,供气压力在0.10~0.20 MPa时,毛细管末端没有气泡产生,说明气体无法从芯阀内部渗出。在0.30~0.50 MPa,毛细管末端有气泡产生,但单个气泡的脱附周期较长,从115.46 s减小到40.29 s;当供气压力增至0.60 MPa时,单个气泡脱附周期为26.33 s;当供气压力变为0.70 MPa时,单个气泡脱附周期为20.67 s;当供气压力达到0.80 MPa时,单个气泡脱附周期为16.32 s。此外,当供气压力大于0.60 MPa时,随着压力的增加,单个气泡的脱附周期减小速度变慢。

因此,可以确定0.70 MPa为适宜供气气压,该工作压力在保证检测效率的同时,还可以在一定程度上降低高压带来的试验安全风险。

3.6 芯阀气体渗透率检测及误差分布

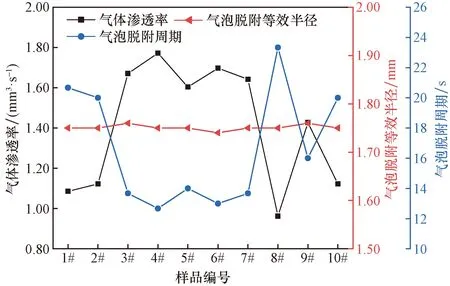

选用标称孔隙率为7.5%的试验芯阀,编号为1#~10#,进行试验,试验数据如图15所示。

图15 标称孔隙率为7.5%的芯阀气体渗透率、气泡脱附周期及等效直径Fig.15 Gas permeability,bubble desorption period and equivalent diameter of the core valve with nominal porosity of 7.5%

由图15可知,在标称孔隙率同为7.5%的10个样品试验中,气泡脱附时等效半径基本保持一致,为1.75 mm;单个气泡平均完整脱附周期为16.70 s,单个气泡最大完整脱附周期为23.33 s,单个气泡最小完整脱附周期为12.67 s,其差值为10.66 s;平均渗透率为1.41 mm3/s,渗透率最大与最小差值为0.80 mm3/s,其变异系数为0.82%。

标准偏差计算公式为

(5)

式(5)中:ki为单个样本的渗透率,mm3/s;ka为平均渗透率,mm3/s;n为样本总数。

变异系数计算公式为

(6)

式(6)中:σ为渗透率的标准偏差;ka为平均渗透率,mm3/s。

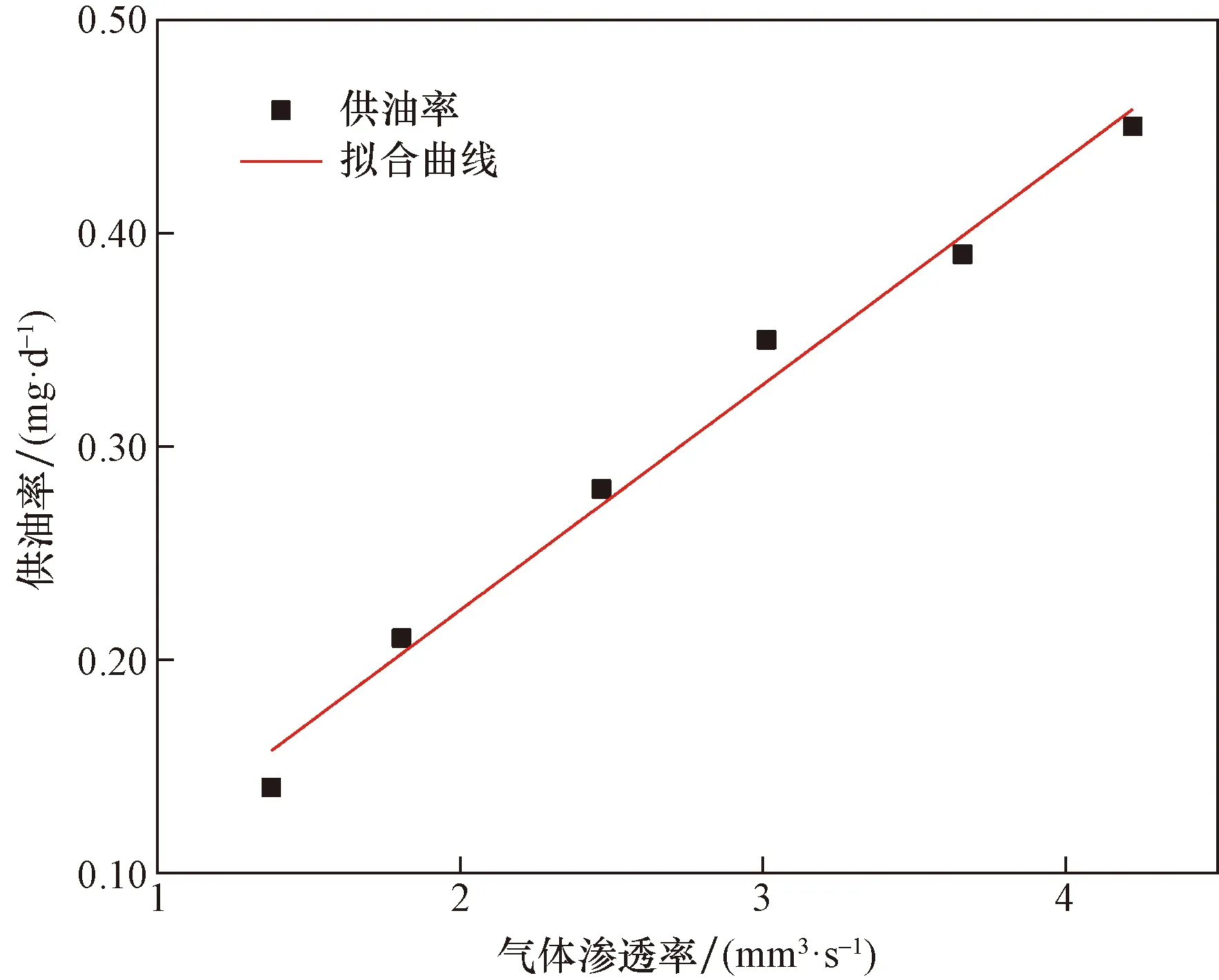

3.7 芯阀供油率与气体渗透率关系曲线

如图16所示,根据基于传统跑合试验获得的轴系不同标称孔隙率芯阀的供油率实测数据,结合本装置检测的芯阀气体渗透率试验数据,建立了轴系芯阀供油率与气体渗透率基本关系曲线图谱,可用于轴系芯阀供油率前置快速筛选。其中,芯阀的供油率是指使用长城4129精密含油轴承润滑油,对芯阀进行传统跑合试验检测出的实际供油率,由于供油率数值较低,所以一般供油率检测值的单位为mg/d。

图16 气体渗透率-供油率拟合曲线Fig.16 Fitting curve of gas permeability-oil supply rate

由图16可得,拟合出的润滑油供油率预测关系式为

Y=0.106 0X+0.011 7

(7)

式(7)中:Y为预测的供油率,mg/d;X为检测的气体渗透率,mm3/s。

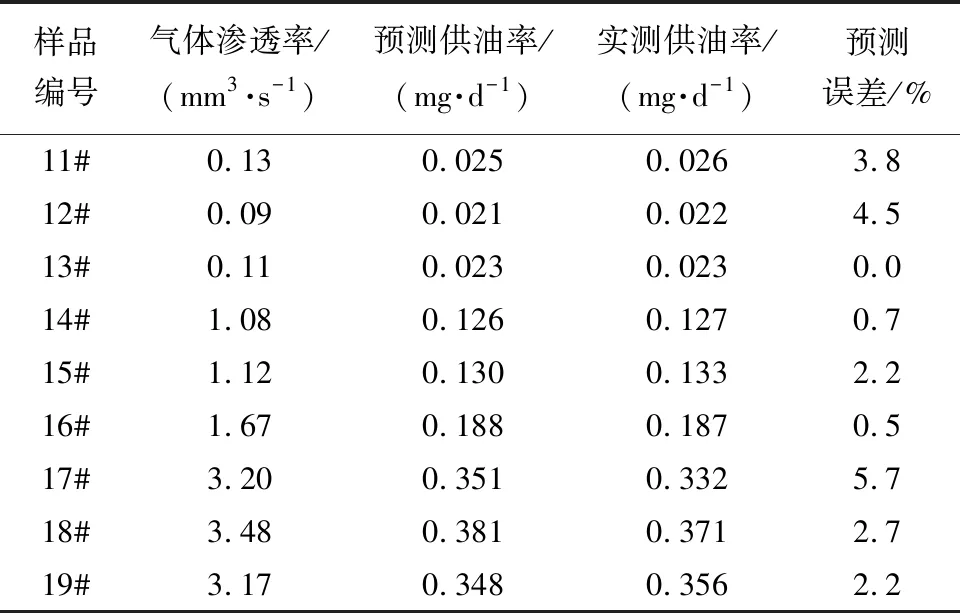

分别选用标称孔隙率为6%、7.5%和9%的芯阀各3个,编号为11#~19#,进行气体渗透率及实际供油率检测试验,获得的试验数据如表1所示,并将实测供油率数据与预测供油率数据进行对比分析。结果表明,在9组检测数据中,实测供油率与预测供油率的误差最大值小于6.0%,可满足航天实际工程中轴系芯阀供油率快速筛选的需求。

表1 气体渗透率与实测供油率检测结果Table 1 Testing results of gas permeability and measured oil supply rate

轴系芯阀供油率预测误差计算公式为

(8)

式(8)中:δoil为轴系芯阀供油率预测误差;Yoil为关系曲线所获取的预测供油率;Yr为由跑合筛选试验所测出的实际供油率。

4 结论

针对空间轴系用芯阀供油率检测过程中传统跑合筛选技术存在的耗时长、成本高及批量检测效率低等问题,提出了一种等效快速检测方法,研制了相应的芯阀气体渗透率检测装置并进行了测试试验和功能验证,得出如下结论。

(1)采用空气代替润滑油可以实现对轴系聚酰亚胺多孔材质芯阀供油率的等效快速检测,芯阀气体渗透率批量检测试验验证了其有效性。

(2)研制了轴系芯阀气体渗透率检测装置,该装置对轴系芯阀的气体渗透率检测用时小于5 min,检测误差小于0.5%。

(3)开发了气泡生长脱附在线检测系统,实现了对气泡生长脱附周期和气体渗透率的自动检测,有效提高了芯阀气体渗透率的检测效率。

(4)建立了芯阀供油率与气体渗透率的基本关系曲线图谱,用于供油率前置快速筛选时的预测误差小于6.0%,满足航天实际工程需求。