基于升华结晶过程的分离精制方法

苏 鑫,尚泽仁,余畅游,高 也,何兵兵,李康丽*,陈明洋,*,龚俊波,,4

结晶作为一种精制分离技术,在无机化工、有机化工、电化学、制药工程等很多领域具有广阔的应用前景,尤其是溶液结晶技术已经实现了从实验室研究到工业应用的成熟过渡,已广泛应用于工业生产。 近年来,升华结晶,作为一种无溶剂结晶方法,也越来越受到研究者的青睐。 升华结晶有很多优点。 首先,利用固体物质的升华特性进行分离纯化可得到高纯物质,其次,操作过程无需溶剂加入,不仅完全避免了溶剂分子对晶体的影响,更有助于筛选到新晶型,更重要的是,避免了三废的产生,所获产品无溶剂残留,更符合绿色化学要求。 此外,升华结晶也是一种获得高质量可解析单晶的有效方法。 总之,在晶体工程领域,升华结晶在晶型筛选、共晶设计、晶习修饰及分离纯化等方面优势突出,具有广泛应用前景。 但目前对升华结晶机理研究的缺乏,特别是凝华过程晶体的成核、生长理论几乎处于空白,极大地影响了过程设计,限制升华结晶在工业生产上的放大应用。

本论文整理了近年来升华结晶的机理研究进展及不足,从晶型、共晶设计、晶体产品分离和纯化等方面,总结了升华在结晶中的应用研究,最后梳理了升华设备的发展,并对升华结晶的进一步发展进行展望。

1 升华结晶的机理研究

升华是指当温度和压力低于物质的三相点时,物质从固态直接转变为气态而没有液相干预的过程。 在工业应用中,升华结晶通常还包括其相反的过程,即凝华,又称去升华。 图1 升华相图中ABCDE 即为完整的升华结晶过程。 待升华物质首先处于A 状态,随后被加热到以点B 表示的温度。 接着,当温度较高的升华气流由高温区进入温度相对较低的冷端时,会被冷却导致温度和压力均有所降低,图中点C 所对应的温度和压力可以作为冷端入口的条件。 升华气流进入冷端后温度和分压均明显降低,点D 表示此时对应的状态。 之后,升华气流基本在恒压条件下冷却,直到冷端温度E 点所对应的温度,凝华为固体。 物质的升华过程通常伴随着杂质与主体物质的分离,则通过凝华往往能够得到纯度较高的晶体产品。 详细了解升华结晶机理并掌握升华过程的分离机制,将有利于实现升华制备高纯产品,甚至通过借鉴溶液结晶中调控手段实现晶体晶型的定向生长。 事实上,升华结晶因存在气相的复杂多变性和难以捕获性,其机理研究相对困难,描述升华机理的文献有限。 本节从升华和凝华2 个方面对现有的升华结晶机理进行了总结。

图1 升华相图Fig.1 Sublimation phase diagram

1.1 升华过程

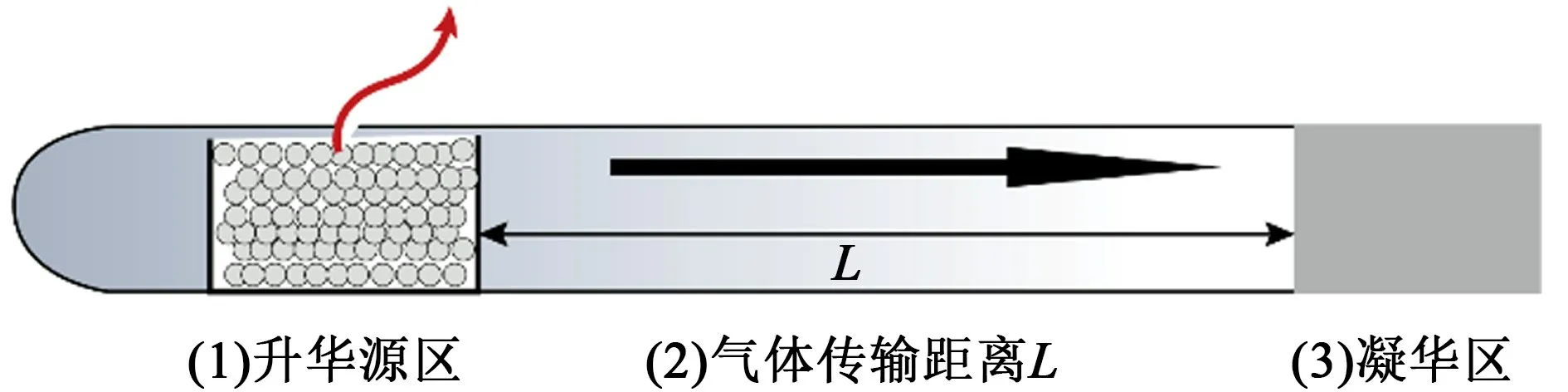

图2 为一个典型的升华结晶过程示意图。 按照温度梯度划分为升华源区、气体传输区域和凝华区3 部分。 升华源区的物质受热升华,并沿温度梯度发生气态传输运动,最后在凝华区发生气固相变。早期,较多的研究围绕升华源区的固相传输机制,分析晶体或粒子从表面蒸发到升华的结构和化学排列[1-3],考察升华过程的速率控制步骤。

图2 升华结晶过程示意图Fig.2 Schematic diagram of sublimation crystallization

晶体升华是指晶格中的粒子脱离其相邻环境,通过扩散、解吸到气相的过程。 微观层面可将该过程分为4 个步骤:(1)固体颗粒内的扩散过程;(2)颗粒表面向周围环境的扩散过程;(3)表面解吸过程;(4)升华流之间的传质过程。 其机制示意图见图3。 那么升华速率究竟取决于哪个过程呢? 实际上,针对不同的升华条件以及物质系统,升华过程的速率控制步骤不尽相同。

图3 升华过程机制示意图Fig.3 Schematic diagram of sublimation process mechanism

Somorjai[1]研究了不同物质系统的升华速率以探究晶体升华过程中的速率控制步骤。 结果表明,对于升华过程中晶体表面不发生显著化学重排的物质,其表面结构对升华速率起重要作用。 纯净碱性金属卤化物的升华即属于该类情况。 以氯化钠为例,通过计算晶体分子离开表面的平均自由程,发现其数量级相当于几个晶格的间距,这意味着分子必须在晶体表面附近升华[2],且其晶体升华流主要由单体(NaCl)和二聚体(Na2Cl2)组成,晶体表面位错密度是氯化钠晶体升华的控制因素,且随着晶体表面位错密度的增加,升华速率明显增大。 对于升华时晶体表面发生显著化学重排的物质,其升华是由发生在特定位点的特定反应速率所控制的。卤化铵的升华被证明是一个典型的升华过程中发生化学重排的例子[4-7],其升华反应涉及一个多阶段的过程[7],包括晶体材料的表面重建、离子对之间的质子转移、离子对脱离松弛表面解吸到气相并离解为中性原子。 Schultz-Dekker 机制[8]认为,离子对脱离松弛表面的解吸过程是卤化铵升华过程的速率控制步骤,这意味着升华过程中晶体表面被NH3…HCl 的吸附层完全覆盖。 同属于此类速率控制机制的还有高氯酸铵和二硝酰胺铵[9,10]以及4-(1-羟基-1,2-二苯乙基) 吡啶及其氯盐和硝盐化合物[11]。

此外,其他3 种步骤也可能成为升华过程的速控步。 对于微小的、完全分散的纯态粒子而言,比如碘及氧化铝分子[12,13],其升华过程的速率控制步骤为颗粒表面向周围气体环境的扩散过程。 而对于含有大量杂质的物质来说,升华过程是由固体颗粒内的扩散速率决定的[14]。 此外,当发生在粒子中的扩散、解吸等化学重排过程能够迅速完成时,升华流之间的传质速率则成为升华过程的速控步[15]这也是影响升华纯化的关键步骤之一。 值得注意的是,当有外来分子存在情况下,外来分子可以通过与表面重排反应的过程产物结合而产生新的升华产物,或者通过影响晶体表面的结构进一步改变升华能,而影响升华速率甚至改变控制升华的过程[1,9,10]。

众多研究者[16-18]针对特定物质的基本升华过程和物理特性,研究了升华过程中晶体表面的结构变化,且存在少数通过数值计算及模拟的方法研究固、气两相耦合行为的例子[19,20],相关的热物理特性以及对升华过程的影响因素进一步得到明确。然而,目前的研究大多数都是基于晶体结构和表面升华的严格假设,实验和理论预测出现的较大偏差没有得到合理解释,需要进一步通过实验与理论、模拟相结合的方法,将升华过程划分为不同的区域,用计算机建模形式,分别模拟不同区域的升华速率和温度的关系,由宏观到微观逐层深入的开展晶体表面升华时发生的化学重排的化学研究以及揭示晶体表面结构的表面拓扑研究,此外,还可通过分析升华固体表面的有效能量揭示升华过程的传输机制。

1.2 凝华过程

升华流一旦形成,随时都可能发生气固相变成为晶体。 宏观上,对凝华过程的研究往往需要包括气体传输和气固相变过程。 气体传输过程可以通过由系统几何形状和实验条件(重点指操作压力)决定的几种不同机制发生。 此处重点介绍热梯度升华过程中所涉及的扩散和层流2 种机制。 扩散的特点是自由分子由于浓度或压力梯度发生运动而产生的净通量,通常利用费克定律来描述。 典型的升华结晶系统中分子运动过程中通常存在2 种碰撞,即气体分子与管壁之间的碰撞和气体分子之间的碰撞。 低压条件下,气体分子与管壁之间的碰撞更为普遍,此时l与管径相等;随着压力的增加,分子间碰撞占主导地位,l变为分子的平均自由程。层流是一种流体沿管道流动的常见现象。 由于升华过程往往在真空条件下进行,此处气体分子的黏性力占主导地位,且为牛顿流体,则该部分通量由Navier-Stokes 方程表示。 气体传输过程中层流和扩散是并行发生的,总通量为2 者之和。

升华气流沿温度梯度向下流动,当其压力超过蒸气压时凝华现象开始产生。 此时,传输方程中必须包含1 个附加项,以说明气相组分浓度的损失,其方程可从质量守恒的角度给出,Morgan 等[21]在分析热梯度升华分离机理的研究中给出了详细介绍,他还通过理论与实验相结合的手段验证了模型的可信性,为升华在分离纯化中的应用提供了有效指导。

从微观角度出发,众多研究者对SiC 的气相晶体生长过程作了较为深入的研究。 Nishino 等研究发现,温度和压力通过影响气体环境中碳组分的浓度进而影响SiC 晶体的生长速率。 最初研究者认为SiC 气相晶体是通过气相化螺旋位错方式[22]生长,后来周期性台阶阵列[23]的生长方式得到了普遍认可。 如图4 所示,晶体生长进展良好时,晶体宏观生长的主要贡献来自高台阶上小台阶的横向运动。小台阶基于较高的阵列出现,并在水平面上高速前进。 在这种起始条件下,在该层的形成过程中可能发生阶梯聚束过程。 阶梯群聚导致生长界面处阶梯的平均高度和距离增加。 由于高度和距离的增加,台阶在升华生长表面处变得容易看见。 此外,杂质在台阶表面的整合会限制该部分台阶的生长而对其他部分不产生影响,这将会导致凹陷的产生,发展成平面缺陷或空心缺陷,最终导致微管缺陷。

图4 SiC 晶体生长模型Fig.4 SiC crystal growth model

Segal 等[24]采用理论与实验相结合的方式分析了AlN 晶体生长机理,采用简化的一维Navier-Stokes 过程来描述传质过程,同时考虑到气相Al 和N2的扩散及其对流输送,以及N2在晶体表面吸附/解吸的动力学限制,摒弃了起始材料和凝华物质之间的质量作用定律,而采用一般化的Hertz-Kundsen方程将粒子分压和质量通量联系起来,并通过一系列线性化求解。 最终发现AlN 晶体最大生长速率是由气相中接近化学计量比的对流输送物种的增强和由于氮气的低黏附性对其在晶体中掺入的抑制共同影响决定的。

对于凝华区晶体的成核、生长过程,目前还未形成系统完备的理论,更没有与传统结晶理论建立很好的关联,这直接导致升华结晶过程的设计受到限制,一定程度上限制了升华结晶在实际生产中的应用。 但气相晶体生长过程在现代器件技术,尤其是基于半导体的异质结构领域具有广阔的应用前景。 因此,对升华结晶的机制进行深入研究是很有必要的。 此外,各种分析测试及表征仪器对研究晶体的气相成核机理至关重要,反射高能电子衍射仪、四级质谱计以及低能电子衍射斑点等已用来研究物质的升华机理,未来如果能够将多种表征仪器与实验装置耦合,实时准确的捕捉凝华区晶体成核和生长瞬间,这将对理论的建立起巨大的推动作用。

2 升华结晶在分离精制中的应用

2.1 升华结晶中的多晶型

晶体中分子堆积方式的不同在宏观上表现为晶体晶型的差异,不同晶型对晶体的物理化学性质、晶体材料的性能等有很大影响。 一般来说,晶体多晶型的获得主要通过溶液蒸发[25,26]、冷却[27,28]和液体扩散[29,30]等方法,且所有涉及溶剂的方法都被认为是经济可行、简单易操作并在很大程度上有利于制备包含客体溶剂的功能多晶物[31-34],但该方法由于很难完全去除溶剂,并且在制备溶解性差或多态特性的晶体时仍然面临挑战。 升华结晶在制备无客源单晶或不溶性有机晶体材料方面更加适用且在一定的升华条件下可以获得高质量的有机晶体材料和药物晶体以及发现物质的新晶体形态[35-39]。

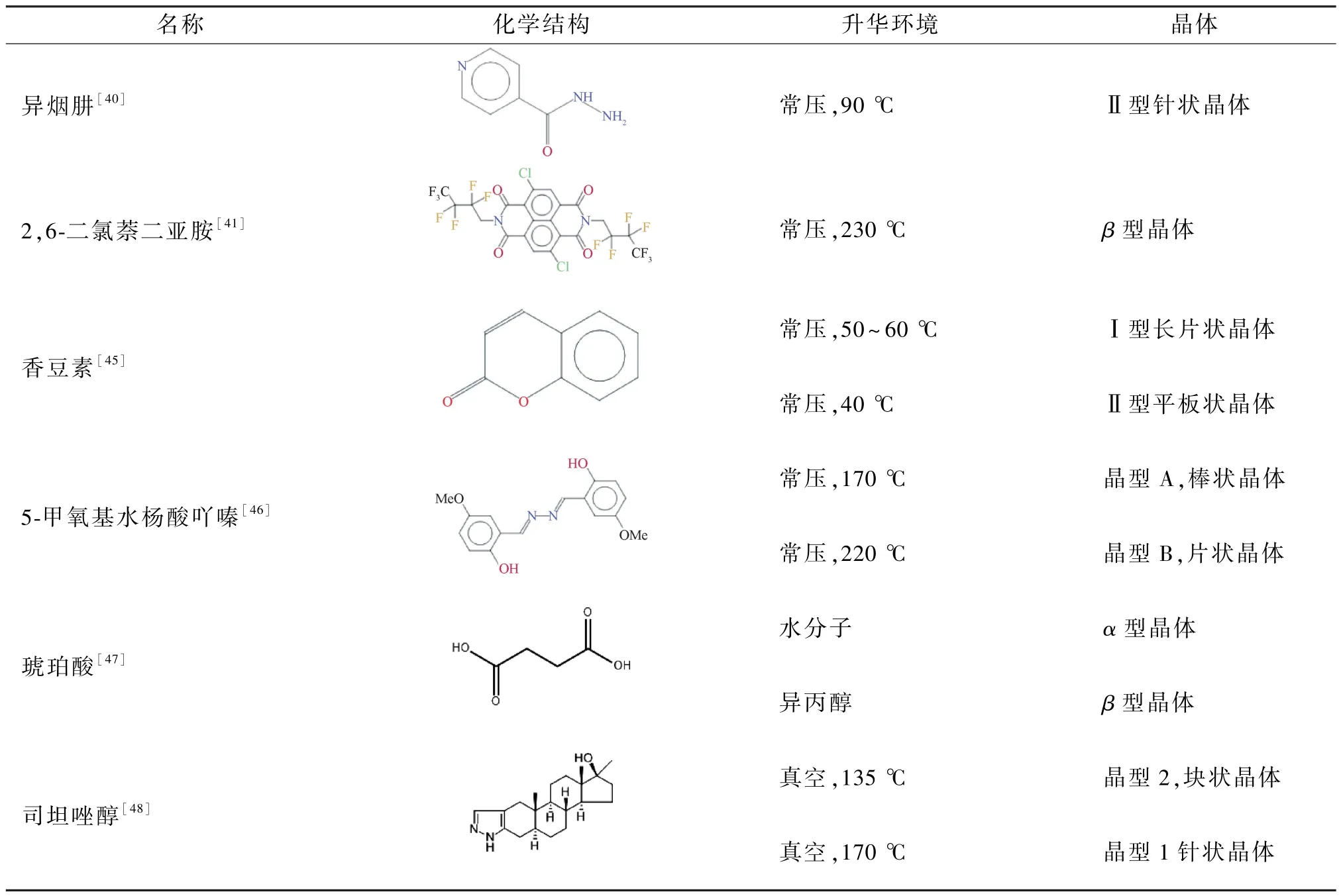

龚俊波课题组[40]通过升华法获得了适用于单晶X 射线衍射的异烟肼Ⅱ型针状晶体,并证实了异烟肼Ⅱ型单晶结构和其Ⅱ型薄膜之间的一致性。Würthner 及其同事[41]首次通过空气中简单升华法生长得到了n 通道有机晶体管,同时,他们还发现通过升华得到了2,6-二氯萘二亚胺的新晶型。 此外,通过调控温度以实现升华结晶过程中对晶型的控制也是可操作的[42-44]。 龚俊波课题组[45]通过改变升华温度分别制备了刚性分子香豆素的2 种多晶型物的大晶体,并通过单晶X 射线衍射和一系列机械测试考察了该模型系统的构效关系,结果表明分子构象的灵活性并不是表现出特定机械行为的先决条件,不同的机械行为只能归因于其不同的分子排列和分子间相互作用。 沈等[46]在升华结晶中,通过控制操作温度实现了5-甲氧基水杨酸吖嗪的多晶型制备及其转化控制。 此外,在升华过程中引入外来蒸汽分子对所制备晶体的形貌和晶型也会产生影响。 余秋硕等[47]分别研究了在水和异丙醇分子存在下,琥珀酸晶体形态和晶型变化,发现水蒸气更有利于α 型琥珀酸,而异丙醇更有利于β型琥珀酸的形成。 司坦唑醇是一种合成代谢类固醇,研究证明其有2 种多晶型物。 但溶液法极其容易得到其溶剂化物,无法获得无溶剂司坦唑醇晶体,缺乏司坦唑醇晶体结构数据。 Karpinska 等[48]为探索产生该问题的原因,开发了一种低温梯度新型升华法,在135 ~170 ℃范围内对司坦唑醇进行真空升华,于135 和170 ℃分别得到司坦唑醇晶型1 和晶型2 的纯组分,并通过单晶X 射线衍射解析得到2 种晶体结构数据。 研究发现,2 种晶体结构中均由于分子堆积困难而存在孔洞,从而解释了为什么溶液法无法获得无溶剂晶体;此外,还观察发现密度较低、稳定性较差的晶型2 是在较低温度下得到的,而在较高温度下会转化为较为稳定的晶型1。 为验证及拓展低温梯度升华法制备高质量单晶的普适性和实用性,Karpinska 和其同事[49]利用该方法制备了从有机化合物草酸、无金属酞菁到药物晶体非那西汀等20 多种高质量单晶,证明低温梯度升华法适用于多种不同类别有机化合物晶体的制备,尤其对于溶液法只能得到溶剂化物的物质来说,低温梯度升华法是一种高度选择性技术。

表1 给出了本节中涉及到的几种典型的升华结晶物质的化学性质及升华温度,初步得出适用于升华结晶的物质一般为环境稳定性有机小分子,且升华温度一般选为低于熔点10 ~50 ℃。 升华法制备单晶已被证明是一种高选择性、可控制性强的潜在方法,尤其在制备受溶剂影响较大而难以获得纯态单晶的晶体材料方面具有重要意义。 但是,在发现并有效分离由升华制备的多态有机晶体方面仍具挑战性。

表1 升华结晶物质化学结构及其升华条件Table 1 Chemical structure and sublimation conditions of sublimation crystalline materials

2.2 共晶

共晶是多组分晶体的一部分,多组分晶体主要包括溶剂化物、包合晶体、盐和水合物等[50]。 一般来说,与组装2 个共构体相比,设计和合成含有2 个及以上组分的共晶体具有更大的挑战性,但它为设计具有可调节的物理化学性能、电气、光电或磁特性的多功能有机材料提供了一个有效的方法,因此被广泛应用于光电、半导体、非线性光学、农业和制药[51]等领域。 近年来,以溶剂为媒介[52-54](包括浆化、反溶剂添加、反应结晶等)、固体基底为介质[55](包括研磨、溶剂辅助研磨)和熔融结晶[56]的方法被广泛用于共晶的制备。 然而,仍存在一些问题。例如,溶剂介导的方法受到溶剂的选择、溶剂化物形成和单组分晶体结晶等问题的限制。 研磨法通常需要特定设备保持较高的研磨频率,且目标产品往往含有杂质,此外研磨工艺规模的放大难以保证产品质量的一致性。 最近,共升华被证明可作为一种快速制备高质量共晶体的有效方法,它可以摆脱溶剂选择的限制、克服因研磨而造成的晶体质量不纯等问题[57-60]。

在共升华过程中,通过将2 种或2 种以上晶体组分的物理混合物加热至升华,再次去升华得到共晶体。 Robinson 等[61]通过共升华法成功制备了2种1,2,3,5-二噻二唑基共晶体,以克服二噻二唑基用于有机磁性或导电性材料时的二聚抗磁问题。钱等[62]利用共升华法制备了一种稀有的染料共晶材料,并证明染色性能优于单组分,同时提高了该材料的相结晶度,为该染料共晶在染料工业大规模生产和进一步应用提供了可能。 Lombard 等[63]受Robertson[64]研究的启发,探究了溶剂使用量和结晶方法对共晶形成的影响。 在该项研究中,共升华法显示出了极大的独特性,与超声辅助结晶、溶液辅助研磨、研磨法相比,共升华法能够完全摆脱溶剂的影响,使得卤键共晶和氢键共晶能够同时等量形成。 同时,Lombard 及其同事[65]利用16 种常见的有机分子共晶体,通过比较共升华和研磨法,证明了共升华在制备多组分晶体中的通用性和多功能性,并对可能产生的问题,如2 组分升华温度差异大、异构化、和降解问题进行了讨论并提出解决策略。 在Lombard 等[66]的另一项研究中,证明升华可以作为一种选择性制备盐和共晶的方法。 此外,共升华过程中可以通过加入某种过量的起始材料实现对晶型的控制,也可以通过特定时间段移走热源而分离多组分共晶。 因此,与溶液结晶相比,升华结晶可以通过控制温度和时间使其结果具有可预测、可调控性,有望成为有机共晶体可控结晶的有力工具。

共升华制备共晶体效率高、设备和工艺实现简单,特别是对一些不溶性共晶体构象,受溶剂种类、数量选择性大的共晶产品来说,共升华提供了一种不可替代的方法。 但是,共升华制备共晶受相互作用强度、蒸汽压和温度等多种因素的影响,通过简单地比较分子间相互作用能并不能准确地表示是否会形成共晶,而如果可以确定气相中分子组成及浓度,这将是有用的,这需要并值得进一步研究。同时,目前利用共升华制备共晶的例子均通过简易装置,且停留在研究初期,而更精确、复杂的仪器势必会改善共升华实验结果和产生更高的产率,这将会是共升华领域发展的一大潜在研究点。

2.3 产品纯化

升华结晶过程中不涉及溶剂,避开了一系列因使用溶剂而造成的后续操作,如溶解、沉淀、过滤和焙烧等,且与熔融结晶[67,68]相比,升华结晶始终在低于熔点的结晶温度下操作,这在很大程度上避免了热激活过程对晶体质量产生的负面影响,更有利于结构完美晶体的生成,因此升华结晶常用于对纯度有较高要求的产品的制备与纯化,尤其是光电子、激光工程和太阳能转换领域材料的制备。 例如,通过真空升华制备得到高纯度V2O5解决了前期生产技术的流程冗杂、成本高等问题[69]。 在水杨酸粗品的精制方法中,升华精制法因“三废”少、收率高、质量优等特点也脱颖而出[70]。 此外,Fedorov等[71]通过升华结晶的方法,分离纯化As2S3硫化矿得到了质量分数为99.999 99%的超纯砷。 Wang等[72]通过升华结晶对工业级MoO3进行分离纯化,得到了超纯β-MoO3。 Tripathi 和Pflaum[43]采用梯度升华技术对一种双极性有机电子材料进行纯化,获得高纯度的晶体。 李清洁等[73]对升华提纯技术的应用作了较为全面的总结。 在众多分离纯化技术中,有时单靠某种技术往往不能满足所有产品的分离纯化要求。 升华结晶与溶析结晶、精馏和膜分离等其他技术的耦合以及多效升华,即将上一次升华产品作为下一次升华的原料进行操作,在未来的工业应用中具有巨大的发展潜力。 Chen 等[74]通过升华与反溶剂结晶法耦合纯化4,4′-二氨基二苯醚,Gileva 等[75]采用双升华技术实现了MoO3分离纯化。

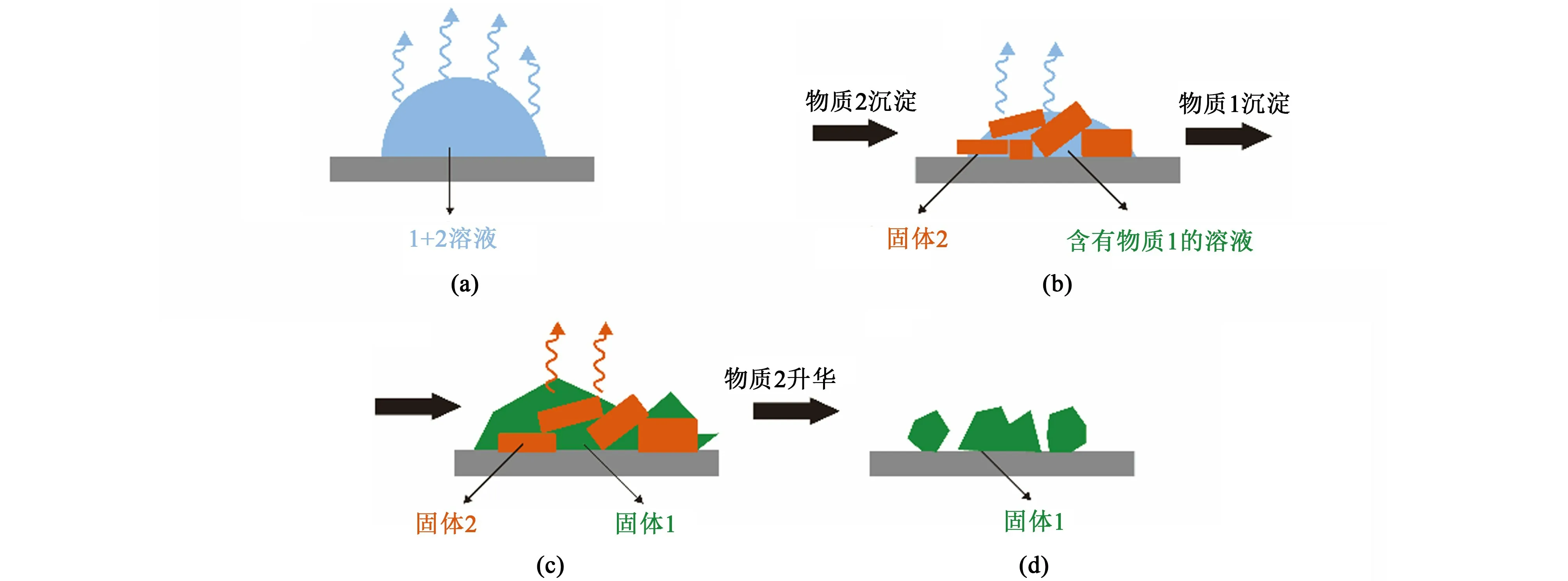

以上均为目标产物升华、去升华从而去除杂质以制备或纯化产品,事实上,其反思路也能提供一种获得纯品的方法。 Grobelny 等[76]利用一种易于升华的物质,通过固态研磨法与1,2-二(4-吡啶基)乙烯形成光反应共晶,而后在光反应过程中又简单升华,产生纯态的光产物。 Gentili 等[77]则提出了一种“升华辅助纳米结构”的新概念,使用由升华化合物制成的基底,先是实现晶型的控制而后升华化合物自动消除,从而得到了高纯的纳米结构。 图5 展示了“升华辅助纳米结构”方案。 通过选取满足特定要求的易升华物质,为所制备纯品提供有效的操作手段,最后得到目标产物,这种“反向制备高纯产品”的方法可作为升华提纯的新思路。

图5 “升华辅助纳米结构”方案[77]Fig.5 Scheme of sublimation-aided nanostructuring[77]

升华结晶作为一个无溶剂的绿色操作过程,气相分子间相互作用取代了溶质-溶剂的相互作用,在去升华过程中,与主体物质相比,气体杂质往往不能形成新的独立相,而从升华结晶场中逸出从而被消除。 在针对某种物质进行升华精制操作时,原料升华、气相传质、产物凝华及收集等过程对产品质量至关重要,但目前对各过程发生的理论研究不成熟,实现各操作过程的设备和仪器未实现标准化,实现工业化生产的案例更是相对较少。 因此,基于升华实现化学品分离和纯化技术的研究和开发未来会是一个研究热点。

2.4 升华结晶的其他应用

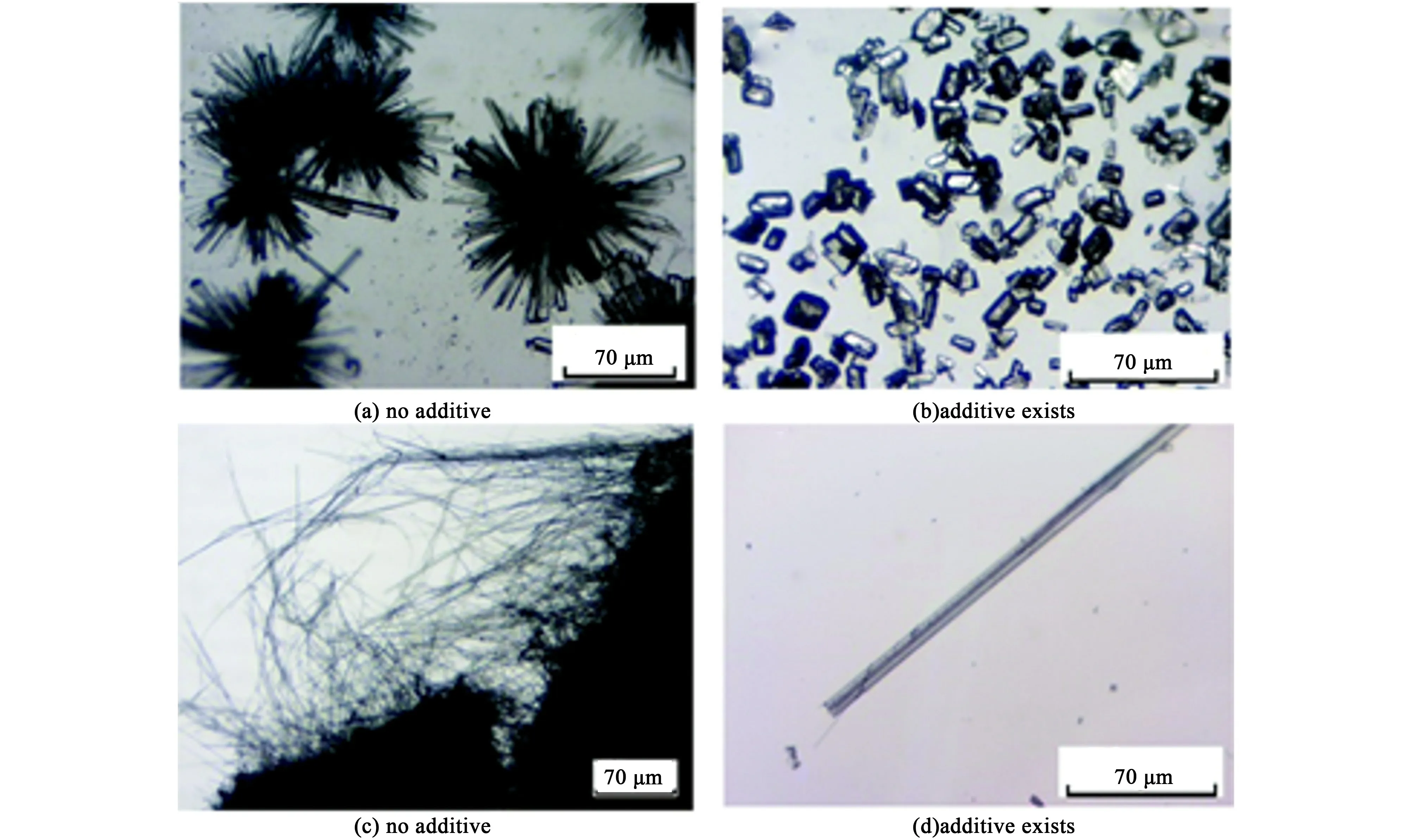

通常来讲,晶型控制是通过溶液结晶中溶剂选择和添加剂的使用来实现的,而在升华结晶中,模板剂的使用为实现晶型筛选提供了可选方案。 Solomos 等[78]通过硅氧烷涂层模板导向升华,得到了纯净的亚稳态β-二苯脲。 O’Malley 等[79]在共升华过程使用特制添加剂,实现了对3 种共晶形貌的控制以优化晶体性能,其相貌对比如图6 所示。 在工业生产及实验室中,升华结晶受限的一大原因在于升华温度过高而导致的高能耗、安全性问题以及升华速率慢导致的生产率低。 最近,Kamali 等[80,81]的一项研究表明,通过选用合适的添加剂,可以在控制晶型的基础上有效降低升华温度。 比如乙酰胺作为添加剂,实现了卡马西平升华温度降低20 ℃同时加速升华速率的结果,戊酸在二氟尼沙、吡拉西坦和对氨基苯甲酸的升华结晶中是一种有效的添加剂。 此外,在制药工业中,由于许多药物原料药可以升华并具有羧酸、酰胺基团等,通过选用合适的模板剂或适当的添加剂以增强相关官能团的升华从而进行调控,可以提供一种绿色的、无溶剂的、更有针对性的药物多晶控制方法。

图6 添加剂添加前后晶体形貌对比图[79]Fig.6 Comparison of crystal morphology before and after additive addition[79]

在手性分子拆分领域,升华结晶也可发挥一定的作用[82,83]。 Sarma 等[84]证明了通过升华结晶和熔融结晶获得的晶体在CSD 统计中表现出较高的高Z′结构百分比。 在太阳能电池材料制备领域,近距离升华因其高生产量和高材料利用率被认为是一种具有大面积制造潜力的技术[85-90]。 CdTe 基三元合金薄膜,Cd1-xMgxTe(CMT),具有较高的带隙,常被用于提高CdTe 光伏电池的效率,而射频溅射法和共蒸发法作为用于生长Cd1-xMgxTe(CMT)薄膜的方法,存在沉积速度慢、空间均匀性差、不适合大规模生产等问题。 Kobyakov 等[91]开发了一种新的升华源设计,通过共升华法沉积制备CMT 薄膜,能够显著提高沉积速率制得空间均匀性良好的CMT薄膜。

对于手性拆分、高Z′结构的研究,以及太阳能电池材料的制备方面,升华结晶可提供一种有效手段。 模板剂和添加剂的使用,为晶型筛选、晶体形貌控制、降低升华能耗等方面提供了一些机会,但同时存在很大的挑战。 界面上模板导向的多晶选择性仍然是一个复杂的过程,在具有不同官能团末端的模板上界面相互作用如何导致不同晶体形态的出现,添加剂的存在是通过怎样的分子间作用影响升华温度、加快升华速率,晶体习性预测和升华热力学理论模型的发展可能会为回答以上问题提供突破口。

3 升华结晶设备

升华结晶设备是进行升华结晶的必要条件,但目前,升华结晶设备的发展仍未实现标准化,用于实验室研究的升华装置的设计开发也不尽完备。通常来说,升华结晶装置主要包括以下几部分:用于升华流传输的主体升华管,用于将源物质加热至其升华温度的加热装置以及用于收集凝华物质的冷端。 事实上,在很多升华结晶案例中,通常需要减小压强以降低操作温度,即采用真空升华的方式,此时则需要额外的抽真空装置。 真空升华的优点还在于真空环境能够保护化合物不被氧化。 多年来,各研究者针对升华结晶装置的主要部分分别作了改进,尤其是针对有机半导体材料的升华提纯,提出了一系列不同的升华装置。 以下对一些有代表性的升华装置作简要介绍。

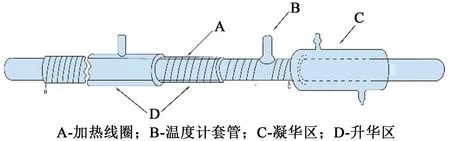

Helin 等[92]为提高升华载物量,设计了一种大容量实验室真空升华装置。 其装置图如图7 所示。该装置由1 个带有支撑导轨的水平夹套组成高热升华室,由缠绕在夹套上的电阻丝作为热源,还包括1个与水平夹套轴线平行且比水平夹套长得多的直型耐热玻璃管,作为水冷式冷凝器。 夹套两端用橡胶塞密封,其中1 个橡胶塞通过玻璃管与真空系统连接。 该装置最大的特点是其较大的容量、简单的构造和灵活的操作方法。 作者用该装置实现了多达100 g 的包括8-羟基喹啉、对氨基苯酚、五氯苯酚和对氟苯酸等物质的升华制备。 Berg 等[93]报道了2 种分级升华分离金属螯合物的真空升华器。 第1种装置采用多段加热的方式将升华管分为4 个部分,每1 段加热夹套中流动不同的液体,沿升华管形成1 个不连续的温度梯度。 第2 种装置采用电阻丝作为热源,沿升华管形成1 个连续温度梯度,在升华管另一端施加1 个冷凝器降低温度使物质凝华。 通过实验发现,连续温度梯度比非连续温度梯度在物质分离方面更有效。 其2 种升华装置示意图如图8和图9。 一种典型的实验室用升华装置(如图10 所示)通常由热台和带有冷指的玻璃管组成。 固体物质在达到升华点后升华,最后在冷指端凝华。

图7 大容量实验室真空升华装置[92]Fig.7 Vacuum sublimation device for large capacity laboratory[92]

图8 多段加热升华管[93]Fig.8 Multi-stage heating sublimation tube[93]

图9 连续温度升华管[93]Fig.9 Continuous temperature sublimation tube[93]

图10 带有冷指的升华装置Fig.10 Sublimation device with cold fingers

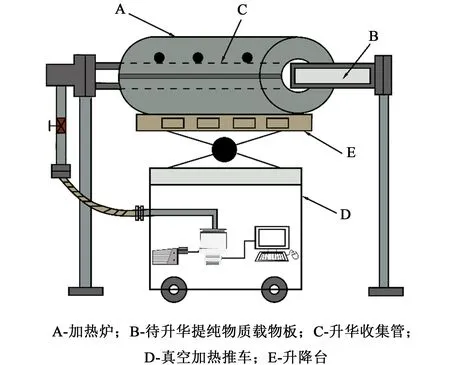

对于有机半导体材料的升华提纯,升华提纯装置普遍存在的问题是一次升华提纯操作后需要较长的冷却时间,延误生产周期,不利于生产效率。针对此问题,图11 的多温区有机材料真空升华提纯装置提出了一种开合式管式电阻炉的方法[94],管式电阻炉中设置多组相互独立的电阻丝,通过增加管式炉的温区而增加材料凝华的路径,提高材料的提纯度。 推车式提纯升华装置[95]提出了一种可移动的真空加热推车,使得在固定式玻璃升华系统完工后,迅速移开加热炉及真空系统推车并进行另一套生化系统的工作,以此提高生产效率,图12 为该装置的示意图。 此外,还存在一种由1 个高真空装置和多套升华管组成的升华提纯装置,旨在通过1 套真空系统处理多套升华装置,以降低固定资产投入,提高生产效率[96]。 Jeon 等[97,98]还先后报道了2种实验室用高效升华净化系统,通过在升华管中设置带有孔板的挡板,增强气体分子之间的有效碰撞以及延长气相传输距离,使得气相在沉积之前能够有效分离,从而显著提高了样品纯度。

图11 多温区有机材料真空升华提纯装置[94]Fig.11 Vacuum sublimation purification device for organic materials in multi-temperature zone[94]

图12 推车式提纯升华装置[95]Fig.12 Vacuum sublimation purification device with cart[95]

除了上述升华装置外,近距离升华作为一个较新的研究方法逐渐得到发展。 在生长、分离或纯化有机晶体方面,它往往不需要真空或惰性载气环境也能实现分离纯化目的。 陶绪堂课题组[99-101]提出了一种新型的有机单晶生长方法——微间距升华技术,它通过微米尺寸间距在基质上直接快速生长有机单晶。 其操作设备仅包括1 个热台和2 个硅片作为基质,极少量的有机粉末被分散在底部基质上,通过热台提供的热量,有机粉末从底部基质升华至顶部基质的下表面,去升华形成微晶。 该技术中,2 个基质之间的微间距是决定晶体生长形态的关键因素。 有趣的是,不同于传统升华方法中的蒸汽直接固化为晶体,该方法晶体生长机制为蒸汽-熔体-结晶的结晶过程。 这种简单高效的有机晶体生长技术使得升华结晶的生长机制和实现技术得到了前所未有的发展,在生长时间、材料利用率、实时观测适用性等方面具有明显优势,显然为今后有机晶体的研究和应用提供了有利条件。

升华设备的研发是研究升华结晶的重点和难点之一,一方面在实验室研究阶段,精准的设备无疑会加速理论研究工作的进展,而理论的成熟建立则会对升华结晶的工业放大起推动作用。 纵观升华装置的发展历程,升华器的发展水平远比凝华器先进,凝华固体的收集通常需要一定的后续操作,可能会对产品产生一些不必要的损失,因此升华设备研究的工作重点可以放在升华物质结晶捕集器,继而秉承升华设备进料加热装置与出料冷却装置一体化的思想,借鉴发展完备的精馏塔的多级分离装置,研发得到可以放大应用的升华设备。

4 结语

大量研究结果表明,当溶液结晶和熔融结晶无法获得高质量单晶时,升华结晶可以为制备高质量单晶提供一种新的途径。 此外,共升华在共晶制备方面是一种有效的结晶技术,即使不同组分的升华温度不同,通过采取一些措施,共升华仍然可以顺利进行。 无论对于单晶生长,还是共晶设计,升华结晶对于控制晶体晶型、形貌等都有其调控手段。在医药、有机光电材料、精细化学品等对产品纯度要求较高的行业,使用升华结晶实现高纯分离已经被证明是一种高效、操作简单的手段。 升华从其传统模式逐渐发展,越来越多的新升华形式得到开发,其研究重点越来越倾向于梯度升华、微间距升华、以及多尺度升华等。 但目前,对于升华结晶相关原理的探究还不够深入,没有形成成熟的理论模式,这在一定程度上限制了升华结晶的进一步应用及产业化。 此外,对于升华结晶的应用研究大多处于实验室阶段,升华装置相对简单,很少有标准形式的升华设备设计出来。 深入研究升华结晶机理,开发适合规模化生产的升华结晶设备,是升华结晶在有机化工、医药化工甚至航天化工等领域的一大发展趋势。