CLFD-TS协同固化云母片岩强风化土性能试验研究

李永靖,文成章,王 松,程耀辉,郝稳杰

(辽宁工程技术大学 土木工程学院,辽宁 阜新 123000)

0 引 言

目前,我国固废累计堆存约600亿t,年新增堆存量达30亿t,综合利用率仅为55%[1],占用大面积土地资源,提升大宗固体废弃物综合利用效率是当前亟待解决的问题。为助力实现“双碳”发展目标,开发研究基于工业固废的新型固化材料具有重要的现实意义。

传统的土壤改良材料包括水泥、石灰等,此类固化材料能有效改善土体的力学性能,但有一定的局限性。生产水泥、石灰等材料会消耗大量不可再生资源,同时造成环境污染问题十分显著[2-5]。工业废渣种类繁多,包括粉煤灰、工业副产石膏、磷石膏、矿渣、建筑垃圾等,综合利用率仍然较低。20纪末至21世纪初,土壤固化技术已在我国公路、铁路、水利等工程领域广泛应用,各种新型固化剂应运而生[6-7]。国内外众多学者[8-12]对此做了大量工作,取得了令人瞩目的成绩。Kampala等[13]使用水泥稳定含硫酸盐黏土,探讨了含水率、水泥掺量及养护龄期对强度特性的影响规律,得出无侧限抗压强度近似呈钟形规律变化。Lang等[14]研究了水泥联合钢渣固化淤泥的强度形成机理,发现钢渣可有效促进针状凝胶的生成进而提升强度。Liu等[15]利用水泥、钢渣与偏高岭土复合固化软黏土,测试结果表明土壤强度明显提高,并表现出与水泥土相似的特性。Ren等[16]研究了使用工业废渣(煤矸石、脱硫石膏、铝渣、电石渣)代替传统原料制备硫铝酸盐水泥的可行性,其固化土28 d抗压强度达75 MPa。雷俊安等[17]、周小文等[18]研究了风化岩料及其稳定土的物理力学特性,发现二灰稳定风化砂呈应变软化型规律。文献[19]—文献[21]的研究表明,利用多种工业废渣混合制备的土壤固化剂性能优良,能有效激发自身潜在的胶凝活性,力学与耐久性能明显改善。长期以来,针对基于固废的土壤固化剂研究已取得了一定成果,但如何能更为合理高效地利用固废资源,仍是当前和今后一个时期的研究重点。

鉴于此,本文首次提出采用普通硅酸盐水泥、石灰、粉煤灰和脱硫石膏联合制备的新型粉体固化剂,具有成本低廉、固化效果优良的特点,联合尾矿渣复合固化云母片岩强风化土,研究了不同固化剂掺量不同养护龄期下固化土力学特性、耐久性的变化规律,结合X射线衍射分析、扫描电子显微镜(Scanning Electron Microscope, SEM)和能谱仪(Energy Dispersive Spectrometer,EDS)测试分析固化土强度形成机理,可为类似研究提供借鉴和参考。

1 试验方案

1.1 试验材料

试验所用材料取自湖北枣阳—潜江(枣潜)高速公路施工建设现场,是风化程度较高的云母片岩强风化土,表面呈黄色。根据《公路土工试验规程》(JTG 3430—2020)[22]测试其基本物理性质指标,见表1。由粒径分布曲线(图1)可知,粒径>0.075 mm颗粒含量占25.22%,粒径0.002~0.075 mm颗粒含量占64.55%,粒径<0.002 mm颗粒含量占10.23%。风化土液限为37%,塑限为21%,塑性指数为16,判定该土为低液限粉土。试验采用的石渣最大粒径为60 mm,超出试验仪器的粒径限制要求,故参考文献[23]采用相似级配法对石渣原始施工级配进行缩尺处理,缩尺前后级配曲线见图1。

图1 粒径分布曲线

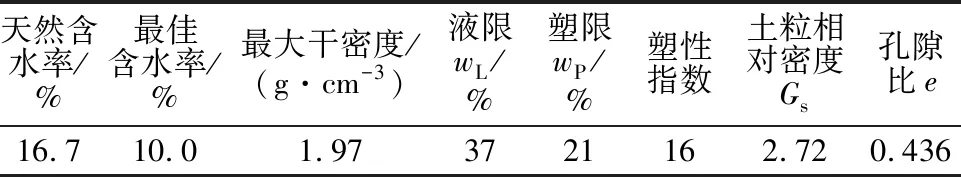

表1 云母片岩强风化土基本物理参数

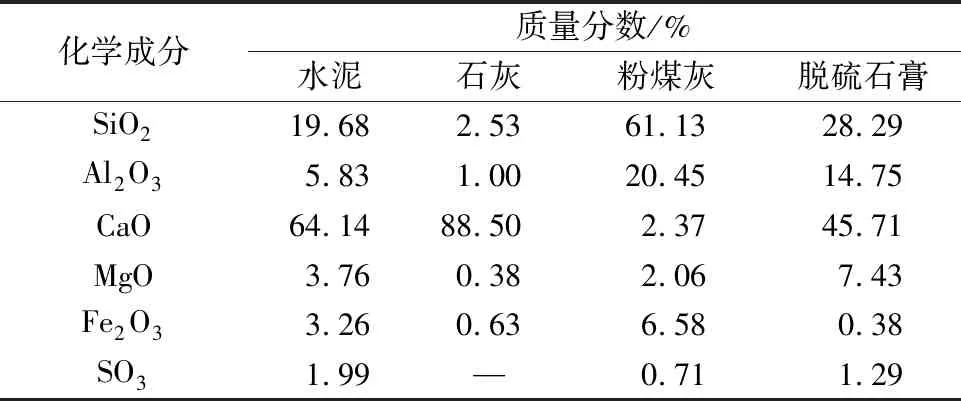

本文选用阜新祥和水泥有限公司生产的P.O 42.5普通硅酸盐水泥,石灰产自沈阳玉豪白灰厂,为普通二级钙质生石灰。粉煤灰为阜新热电厂生产的一级粉煤灰,脱硫石膏来源于沈阳康环脱硫石膏综合利用有限公司,水泥、石灰、粉煤灰及脱硫石膏的主要化学成分如表2所示,试验样品见图2。

图2 固化剂组成成分

表2 固化剂主要化学组分

1.2 固化剂配合比设计

根据现场路基填筑试验结果,经综合比较得出云母片岩与供伴生尾矿最佳掺配比为3∶2。本文在此基础之上,添加新型土壤固化剂对其进行复合改良。通过配方优选,使固化剂各组分之间达到最佳的作用效果,优化固化剂配比方案,本文采用正交试验对各组分的配比进行研究。此次正交试验是三水平三因素试验,适用的正交表为L9(34),试验影响因素与水平值如表3所示。

表3 正交试验方案水平因素

1.3 试验方法

1.3.1 力学性能测试

按照《公路土工试验规程》(JTG 3430—2020)[22]及《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[24]测定云母片岩强风化土和固化土试件的CBR(California Bearing Ratio)、回弹模量、无侧限抗压强度及抗剪强度。采用静压成型的方式制备Φ152 mm×120 mm的圆柱体试件,标准养护7 d再泡水4 d后,进行承载比贯入试验。采用静压成型的方式制备Φ100 mm×100 mm的圆柱体试件,标准养护7 d后进行回弹模量测试。采用静压成型的方式制备Φ50 mm×100 mm的圆柱体试件,标准养护7 d后进行单轴抗压试验。采用静压成型的方式制备Φ50 mm×100 mm的圆柱体试件,标准养护7 d后,进行不同初始有效围压(50、100、200、300 kPa)下的三轴固结不排水试验。

1.3.2 耐久性能测试

将标准养护7 d后的固化土试件放入水槽中分别浸泡1、3、5、7、9、11、14 d,测试不同浸水时间条件下试件的承载比与回弹模量,以稳定系数K来评价固化土试件的水稳定性,其计算表达式见式(1)。稳定系数K越大,表明固化土试件的水稳定性越好。

(1)

式中:Ji为泡水i天后试件的CBR值;Mi为泡水i天后试件的回弹模量。

以干湿循环强度折减率评价固化土的抗干湿循环性能,试样养护龄期为28 d,试验采用饱和浸水24 h和烘箱干燥24 h控制,此为1个循环。循环5次后测其抗压强度,利用式(2)计算干湿循环强度折减率η。

(2)

式中:q1为干湿循环后试样无侧限抗压强度;q0为标准养护试样无侧限抗压强度。

1.3.3 微观分析测试

采用扫描电子显微镜(SEM)二次电子成像技术对固化土试件进行微观形貌测试与能谱仪(EDS)扫描测试,同时利用X射线衍射仪分析固化土试件的物相组成,研究不同固化剂掺量不同龄期下固化土试件的微观结构变化特征。

本研究所用压力机型号为TAW-2000,电子显微镜型号为捷克TESCAN MIRA LMS。

2 试验结果

2.1 正交试验结果

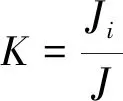

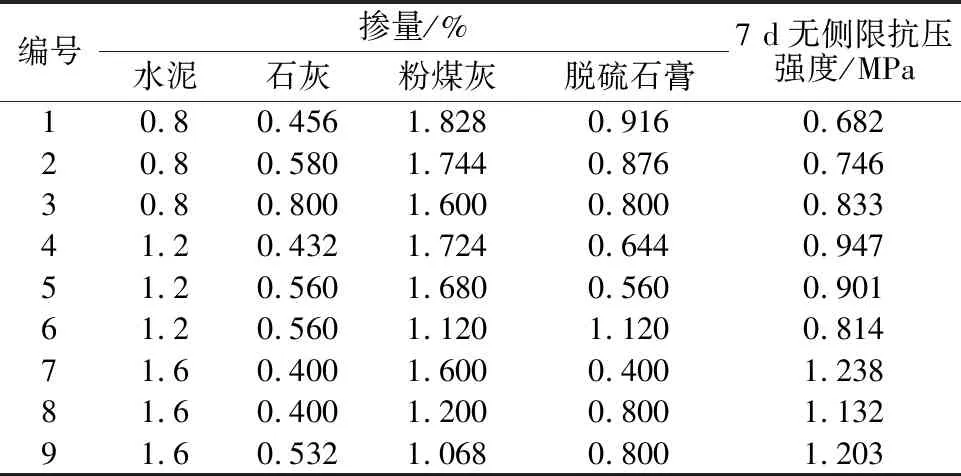

本文正交试验以云母片岩固化土7 d无侧限抗压强度为评价指标,运用SPSS软件进行极差分析,探讨各组分的最佳配合方案。表4为正交试验中水泥、石灰、粉煤灰及脱硫石膏在不同掺配方案下固化土7 d无侧限抗压强度试验结果,表5为极差分析。

表4 7 d无侧限试验配比方案与试验结果

表5 极差分析

由表5可知,试验中各因素对试验结果影响的主次关系为:水泥含量(A)>石灰与脱硫石膏质量比(C)>石灰与粉煤灰质量比(B)。在该龄期下,3个因素的较优水平分别为A3、B2、C2,故本试验的最佳水平组合为A3B2C2,配方优选结果为m水泥∶m石灰∶m粉煤灰∶m脱硫石膏=160∶44∶131∶66。下文中力学与耐久性试验均基于此配方进行。

2.2 无侧限抗压强度

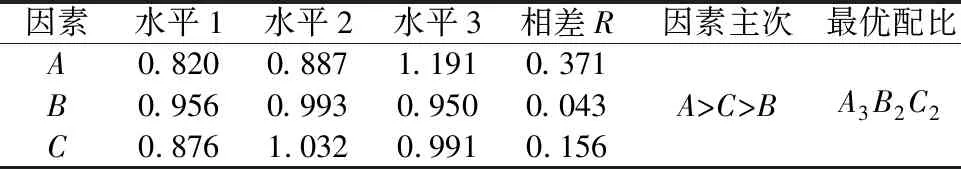

图3为不同养护龄期下云母片岩固化土无侧限抗压强度随固化剂掺量增加的发展变化曲线。

图3 不同养护龄期下固化土无侧限抗压强度变化规律

由图3可知,固化土试件无侧限抗压强度随着固化剂掺量的增加呈正向增长态势,较素土抗压强度qu(113 kPa)有了明显的提高。掺4%固化剂的CLFD-TS固化土试件7 d无侧限抗压强度已达1.24 MPa,满足《公路沥青路面设计规范》(JTG D50—2017)[25]中关于中、轻等级交通荷载时二级及以下公路底基层的技术要求。当试件固化剂掺量分别从4%增加至6%、8%和10%的过程中,其7 d无侧限抗压强度分别提升了40.63%、78.68%和120.03%,28 d无侧限抗压强度分别提升了14.11%、34.02%和73.61%,90 d无侧限抗压强度分别提升了21.79%、46.73%和102.30%,而180 d无侧限抗压强度分别提升了18.77%、40.55%和91.74%。同一固化剂掺量下,固化土无侧限抗压强度随养生龄期的延长出现不同幅度的增长,28 d养护龄期后抗压强度增长缓慢。以10%掺量为例,固化土28、90、180 d抗压强度较7 d抗压强度分别提升了60.35%、109.95%、115.60%。

2.3 CBR与回弹模量

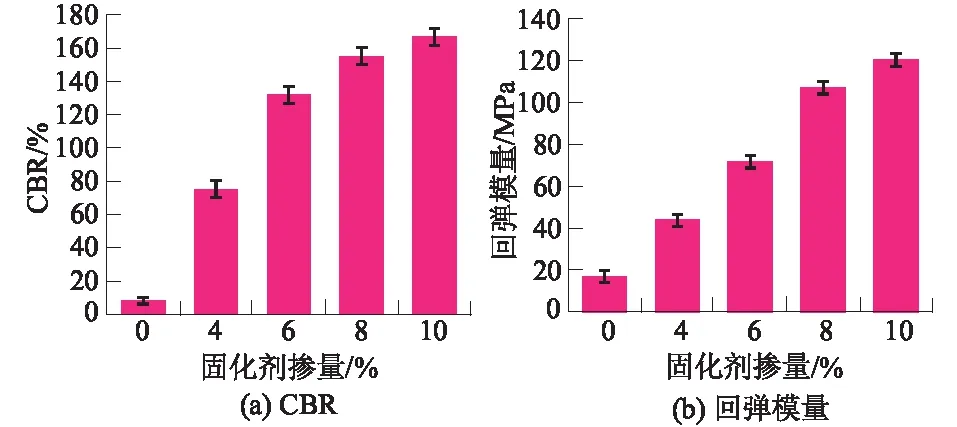

图4为素土与云母片岩固化土的CBR值与回弹模量试验结果。由图4(a)可以看出,素土的CBR仅为8.2%,随着固化剂掺量的增加,固化土CBR得到显著提升。4%掺量固化土CBR较素土提高了8.2倍,当试件固化剂掺量分别从4%提高至6%、8%和10%时,固化土CBR分别提高了75.43%、106.38%和121.81%。可见,固化改良后固化土承载能力大幅提高,均满足《公路路基设计规范》(JTG D30—2015)[26]中关于路基填料的承载比控制要求。

图4 素土及云母片岩固化土CBR与回弹模量试验结果

由图4(b)可知,素土回弹模量为16.8 MPa,随固化剂掺量的增加,固化土回弹模量有了明显的提高。掺量为4%固化土回弹模量达43.6 MPa,较素土提高了1.6倍,满足《公路沥青路面设计规范》(JTG D50—2017)[25]中轻、中等级交通荷载的设计要求。当固化剂掺量依次增加至6%、8%和10%时,固化土回弹模量分别增加至71.6、106.9、120.1 MPa,较4%固化土分别提高了0.64倍、1.45倍和1.75倍,均满足规范中关于极重交通荷载的使用要求。

2.4 固化土抗剪强度

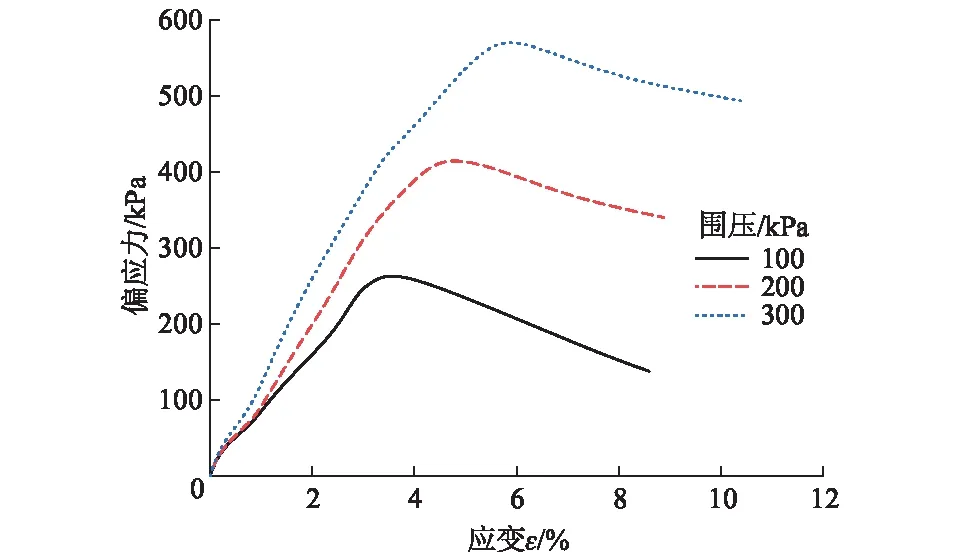

对素土及固化土试样开展三轴压缩剪切试验,抗剪强度试验结果见图5和图6。图5是掺4%固化剂的固化土应力-应变变化曲线,可见低围压时曲线呈应变软化型发展,随围压的递增有逐渐硬化的趋势,围压越大,峰值强度越高,其残余强度也呈递增趋势。

图5 掺4%固化剂的固化土应力-应变曲线

图6 素土及固化土试件抗剪强度及抗剪强度指标

由图6(a)可知,固化土抗剪强度随固化剂掺量的增加呈正相关增长,不同初始有效围压下抗剪强度增长速率大致相同,当固化剂掺量为4%时,围压50、100、200、300 kPa下的抗剪强度分别增长到59.9、84.3、132.8、181.4 kPa,较素土试样分别提高了67.79%、45.09%、28.81%、22.57%。同一固化剂掺量下固化土抗剪强度随围压的递增均有不同程度的提升,以掺量10%为例,当试件围压分别从50 kPa增加到100、200、300 kPa的过程中,固化土抗剪强度分别提高了33.21%、99.88%、166.42%,可见围压会直接影响固化土的剪切强度。

由图6(b)可知,随着固化剂掺量的增加,黏聚力得到大幅度提升,内摩擦角浮动不大,整体变化在5°以内。素土的内摩擦角和黏聚力为24.2°和13.2 kPa。掺量为4%的固化土的内摩擦角和黏聚力相对素土分别提高了7.02%和170.45%。当固化剂掺量从4%提高至10%时,固化土的内摩擦角和黏聚力分别提高了10.81%和53.50%。

2.5 固化土耐久性能

不同浸水时间下素土及固化土试件的CBR与回弹模量试验结果如图7所示。随浸水时间的延长,素土及固化土试件的CBR与回弹模量呈递减趋势,这主要是因为随着泡水龄期的增长,土中自由水含量上升,土体刚度软化下降,土颗粒被水膜润滑包裹,颗粒间距增大,从而强度削弱降低。浸水时间达9 d后,CBR值与回弹模量逐渐趋于稳定,综合考虑CBR与回弹模量的使用要求,掺6%固化剂的固化土即可满足《公路沥青路面设计规范》(JTG D50—2017)[25]中高等级公路路基回弹模量的最低技术标准。

图7 浸水对素土及固化土试件力学性能的影响

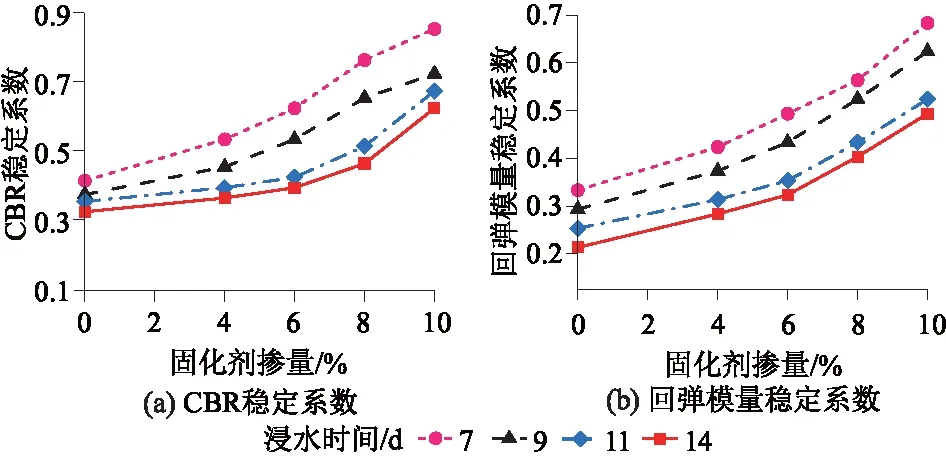

图8为浸水7、9、11、14 d后素土及固化土试件的稳定系数。从图8可以看出,随着固化剂掺入比的增加,云母片岩固化土的稳定系数不断增大。以浸水14 d为例,固化剂掺量为10%固化土试件的CBR稳定系数从0.32提升至0.62,回弹模量稳定系数从0.21提升至0.49。可见,固化剂能显著改善素土填料的水稳定性,原因在于固化剂水化产物填充了土体孔隙,阻断了水分迁移的通道,颗粒间密实度得以提高,持水能力进一步增强,下文电镜试验结果可为此提供有力支撑。

图8 素土及固化土试件的强度稳定系数

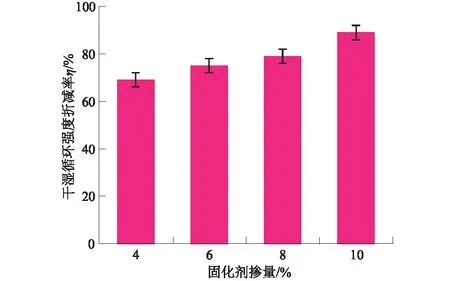

图9为养护28 d后固化土干湿循环强度折减率随着固化剂掺量变化关系。从图9可以看出,固化土干湿循环强度折减率随着固化剂掺量的递增呈正相关增长,掺4%固化剂的固化土干湿循环强度折减率为69%,当固化剂掺量提升至10%时,固化土干湿循环强度折减率提高了28.9%,可见固化剂水化产物的胶凝和填充作用有效改善了固化土的抗干湿循环性能,这与后文微观测试结果也是相对应的。

图9 固化土干湿循环强度折减率与固化剂掺量变化关系

2.6 微观测试分析

2.6.1 物相组成

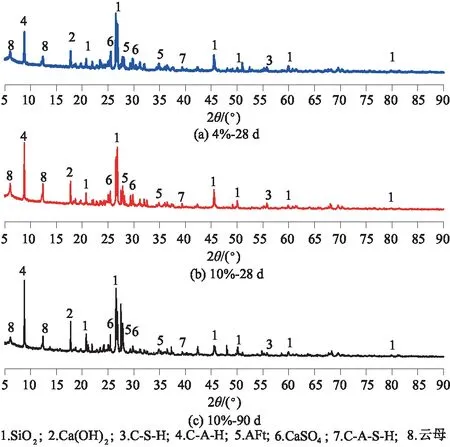

图10是不同固化剂掺量和不同养护龄期下固化土的X射线衍射图谱。从图10可以看出,固化土矿物组分主要由石英、云母、AFt晶体、C-(A)-S-H凝胶及少量CaSO4晶体构成。掺4%固化剂固化土试样养护28 d后,各水化产物衍射峰强度较为偏弱,掺量为10%固化土试样养护28 d后,水化相含量明显增加,表明掺量增加促进了化学反应速率进行。掺10%固化土试样养护90 d后,生成物相并未出现明显差异,在衍射角2θ=27.5°、8.8°处,AFt衍射峰和C-A-H凝胶衍射峰强度明显增加,这与固化土宏观力学性能变化规律相符。

图10 X射线衍射图谱

2.6.2 SEM-EDS

图11是不同固化剂掺量和不同养护龄期下固化土2种放大倍数的微观形貌特征。从SEM图像中可以看到一些絮状片状的C-A-H、C-S-H凝胶,以及针状棒状的AFt、CaSO4晶体,这些水化物填充胶结了土体孔隙,结构致密性增强,固化土强度显著提高。

图11 不同固化剂掺量和养护龄期固化土的SEM图像

对比图11中的(a)、(b)可看出,掺量4%固化土试件养护28 d后,土体间隙较大,有部分水化产物生成,提高固化剂掺量促进了土颗粒表面的离子交换作用,加速土团凝聚,产物比重进一步增加,彼此交织、交错生长,形成网络骨架结构。

对比图11中的(b)、(c)可看出,水化物随养生龄期的延长进一步生长,土体孔隙被填充固封,大孔隙转换为微孔,固化土试样板体性明显增强,宏观上表现为耐久性能增强。掺量10%固化土试样养护90 d后,并未观察到有新物相生成,这与X射线衍射结果相一致。

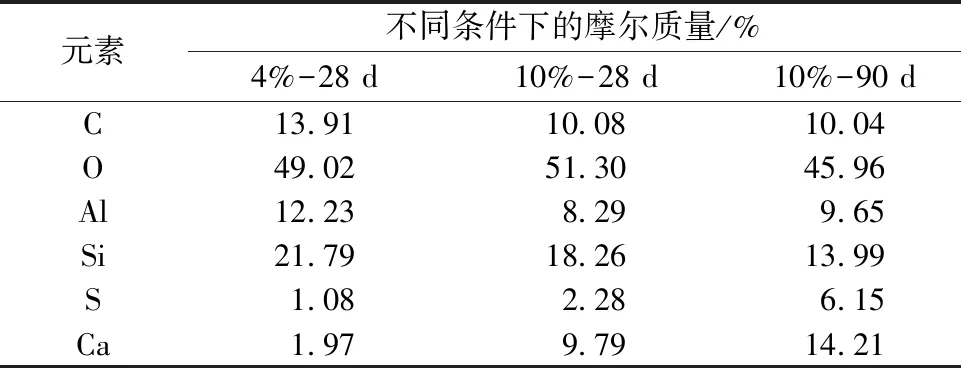

选取固化土代表性水化产物作EDS能谱分析,检测结果见表6。由表可见,Al和Si是水化产物主要组成元素,S和Ca的含量则明显偏低,表明固化土中C-A-H和C-S-H凝胶含量较多。此外还可看出,随固化剂掺量的增加和养生龄期的延长,S元素的含量呈上升趋势,说明AFt晶体含量也明显提升,这与XRD矿物分析结果也是相对应的。

表6 EDS检测结果

3 讨 论

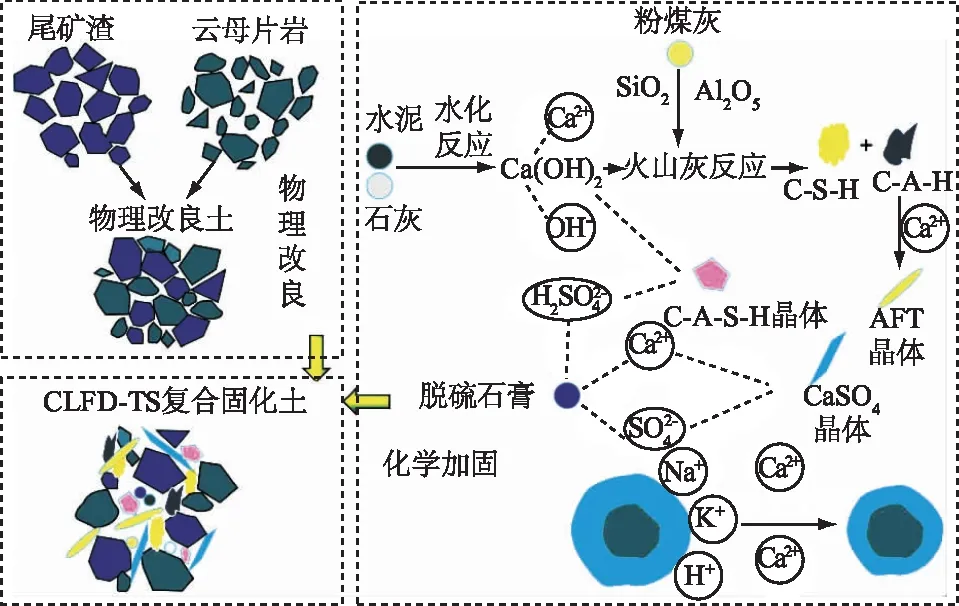

基于上述宏观及微观测试结果,提出CLFD-TS协同固化云母片岩强风化土微观机制模型,见图12。

图12 CLFD-TS协同固化云母片岩强风化土微观机制模型

由图12可见,固化土强度形成主要来源于尾矿渣与固化剂的物理化学双重加固作用。结合级配曲线(图1)可知,尾矿渣的加入改善了土体的骨架结构,优化了颗粒级配,土体刚度大幅增加,受力性能显著提高。云母片岩强风化土与常见的单粒结构土不同,颗粒多呈片状,二者强度形成均来自固化剂水化产物的填充胶凝作用,微观组构的不同决定其固化机理有所不同,风化土受结合水影响较大,溶液中高价阳离子浓度升高,促使土颗粒结合水扩散层厚度减小,土体强度得到提高。伴随着固化土强度的增长,固化剂中4种组分发生了一系列复杂的物化反应,多种反应相互关联、相互促进、相互影响,主要包括水化反应、火山灰反应以及离子交换作用等。

水泥与石灰水化产生大量Ca(OH)2,为后续化学反应提供了充足的碱环境。带负电荷的土颗粒表面吸附Na+、K+、H+等低价阳离子,与溶液中水解的Ca2+等高价阳离子发生离子交换作用,减薄了双电层结构,动电电位降低,结合水部分释放,颗粒表面结合水膜厚度减少,使土颗粒加速自身凝聚,封闭了土团孔隙,吸水性和膨胀性减弱,持水能力增强,宏观上表现为固化土水稳性有效提升。粉煤灰属于水硬性胶凝材料,含有大量具有火山灰活性的活性氧化硅、活性氧化铝,这些活性组分在Ca(OH)2碱溶液中进行酸碱中和作用,生成了水化硅酸钙、水化铝酸钙及水化硫铝酸钙等凝胶性产物,胶结、填充、挤密了土体孔隙,提高了试样的板体性。体系中的脱硫石膏(CaSO4·2H2O)促进了膨胀性晶体钙矾石AFt和CaSO4的生长,针状、棒状晶体向土团缝隙中生长和延展,起到了微型加筋的作用,土体结构也因其微膨胀作用而更加致密,强度和密实度有了极大的提高,改善了防水渗透性,固化土抗干湿循环性能因而增强。随反应的进行,土中含水率降低,比表面积较高的固化材由于表面能的吸附作用,颗粒接触点数目增加,增强了体系界面的连接,未水化材料在水化产物中也起到了微集料填充作用,细化了孔隙结构,促进强度形成的化学反应速率随养生龄期的延长逐渐减慢且趋于平缓,这也解释了固化土强度前期增长迅速,而后期强度增长缓慢的试验现象。在栆潜高速项目工程中,本文CLFD-TS联合固化方案产生了显著的经济与环保效益。

4 结 论

基于宏观力学性能、耐久性能及微观特性测试结果,研究了水泥、石灰、粉煤灰和脱硫石膏联合尾矿渣固化云母片岩强风化土的改良效果与强度形成机理,主要结论如下:

(1)相对于素土试样,CLFD-TS固化土试样力学性能得到显著提高,掺4%固化剂的固化土试件7 d无侧限抗压强度达1.24 MPa,浸水9 d后掺6%固化剂的固化土试件可满足《公路路基设计规范》(JTG D30—2015)中路基填料CBR≥8%、《公路沥青路面设计规范》(JTG D50—2017)中回弹模量≥40 MPa的技术要求。

(2)水化产物阻断了水分迁移的通道,浸水14 d后掺10%固化剂的固化土CBR稳定系数提高了93.75%,回弹模量稳定系数提高了133.33%。掺10%固化剂的固化土养护28 d后干湿循环强度折减率达89%。

(3)固化土强度形成来源于CLFD-TS的物理化学双重固化作用,掺入的尾矿渣优化了颗粒级配,提高了土体刚度,固化剂水化产生了C-S-H、C-A-H凝胶及AFt、CaSO4晶体,各种水化产物的胶凝和填充作用,提高了土体的强度和密实度,从而增强了固化土的力学与耐久性能。

本文研究主要针对湖北栆潜地区的强风化云母片岩开展,检验其对其他地区的土壤固化是否具有普适性将是下一步的工作重心,为今后CLFD固化剂在路基土加固领域的应用提供理论依据。