烧结温度对凝胶注模成型熔融石英陶瓷性能的影响

张永翠,翟宝森,李晓亮,闫福恩,杨 凯

(1.山东工业陶瓷研究设计院有限公司,254645483@qq.com;2.山东工业陶瓷研究设计院有限公司,157635948@qq.com;3.淄博华光国瓷科技文化有限公司,2317522083@qq.com;4.淄博华光国瓷科技文化有限公司,350586719@qq.com;5.淄博华光国瓷科技文化有限公司,355721437@qq.com)

熔融石英陶瓷是至今发现唯一一种以玻璃相(亦称非晶体态)为主的陶瓷材料,具有耐化学腐蚀性强、抗热震性好、导热系数低、热膨胀系数低等优良性能,被广泛应用于航空航天、钢铁冶金、能源玻璃等领域。美国是最早研制开发熔融石英陶瓷的国家,于1963年实现批产,随后在德国、日本、俄罗斯、法国等发达国家得到迅速推广和使用[1-2]。我国于1972年开始研制熔融石英陶瓷并在洛阳耐火厂批产。熔融石英陶瓷的研究已有五十余年的历史,相继取得了一些优秀的成果,但是总体来说,在性能与质量方面,与国外制品相比还存在一定差距[3-7]。随着工业技术的飞速发展,在熔融石英陶瓷的应用领域,对其产品性能的要求越来越高,在尺寸方面也逐渐向大型化发展。

注凝成型亦称凝胶-注模成型(Gel-casting)是美国橡树岭国家重点实验室发明的一种新型低成本胶态成型技术[8-9]。注凝成型技术将高分子化学引入传统的陶瓷注浆工艺中,其基本原理是自由基聚合反应机理。在传统陶瓷料浆中加入一定比例的有机单体和交联剂,通过球磨、搅拌等方式混合均匀,在制备好的料浆中加入引发剂并混合均匀后,将处理好的料浆注入模具中,引发剂在催化剂或加热等作用下,引发有机单体与交联剂在原位聚合固化陶瓷粉体形成陶瓷生坯。注凝成型技术将料浆的注模过程和固化过程分离,制备出的陶瓷生坯具有密度高、有机物含量低、外形精确、机械强度较高等特点,并且坯体强度可满足加工需求。因此,注凝成型技术自公开以来,凭借其独特的工艺优势得到了长足的发展和广泛应用,在大尺寸、形状复杂的陶瓷部件的制备成型方面独具优势。

对于注凝成型的大尺寸熔融石英陶瓷制品来说,其烧结是关键工艺过程,因其体积较大,烧成过程中为了排除坯体中添加的用于成型的有机物的同时,还需要保证坯体能够顺利烧结,防止坯体开裂,因此升温过程比较缓慢,保温时间也比一般的小件制品长。对于大尺寸的熔融石英陶瓷制品,在烧成过程中容易出现烧结不充分、不均匀等现象,导致坯体内部未烧结、出现黑心,而坯体外部因保温时间过长出现过烧现象。

因此,本文对注凝成型制备的大尺寸的熔融石英陶瓷坯体进行了一系列的烧结实验,探索适合注凝成型熔融石英陶瓷制品的烧成制度。

1 实验

1.1 实验原料

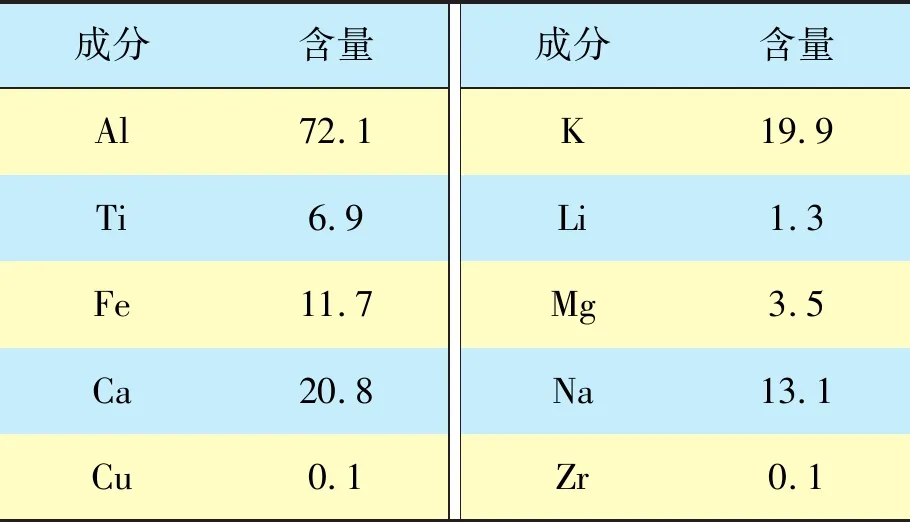

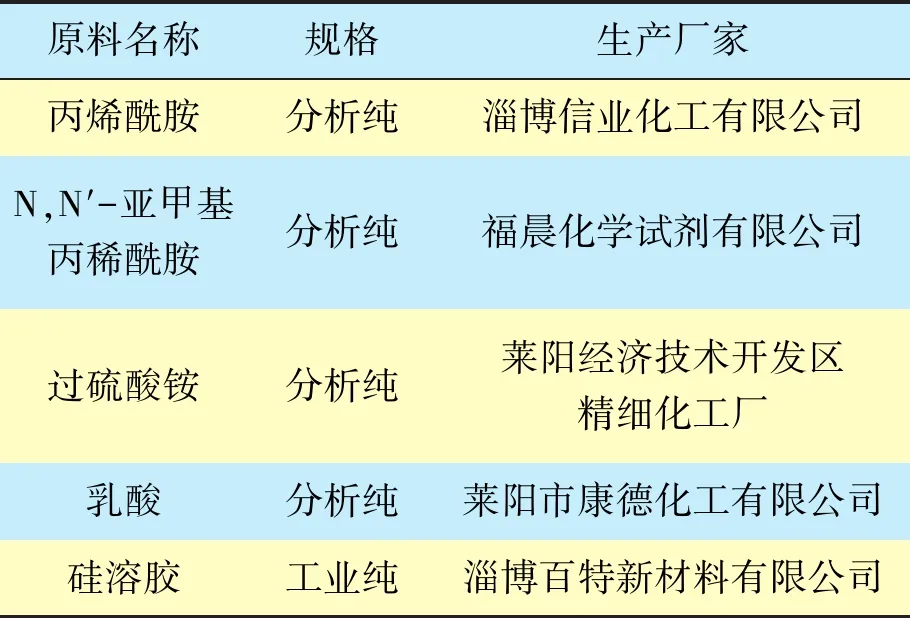

实验所用熔融石英粉料为连云港某公司生产,其SiO2质量分数为99.97%,其他杂质成分如表1所示,实验所用化学试剂如表2所示。

表1 熔融石英粉杂质含量 单位:μg/g

表2 实验所用化学试剂

1.2 实验步骤

制浆:按照设计好的配方要求称量熔融石英原料、去离子水、添加剂以及研磨球石,将称量好的物料依次加入球磨机中进行研磨制浆,制浆采用的料球质量比为1∶(1.2~1.5)。研磨至料浆中位粒径达到10~20 μm,再将称量好的熔融石英粗颗粒骨料以及预制的丙烯酰胺与N,N′-亚甲基双丙烯酰胺混合液加入到料浆中继续研磨至规定时间。

成型:将制备好的料浆放入盛浆桶中,转运至真空搅拌机中搅拌均化,按照比例边搅拌边滴加配制好的过硫酸铵溶液,滴加完成后关闭搅拌机舱门,开启真空除气开关,相对压强≤-0.09 MPa,持续15~30 min。料浆处理完成后,将料浆注入准备好的金属模具中,将模具置入固化炉中进行热固化后脱模。

干燥:将熔融石英陶瓷坯体转运至定制的温、湿度可控的干燥室中,按照设定好的烘干制度进行干燥处理。坯体干燥结束自然冷却至室温后进行外观检测。

烧结:将外观完好无裂纹的坯体转运至窑炉中,按照设定的烧成制度进行烧结。

1.3 测试

本文采用阿基米德排水法对试样体积质量和气孔率进行测定。采用FEI Sirion200型场发射扫描电子显微镜对熔融石英陶瓷显微结构进行表征;采用Moldel 5928万能材料试验机进行强度测试,抗弯强度试样尺寸25 mm×25 mm×150 mm,抗压强度试样尺寸25 mm×25 mm×25 mm。烧结制品采用X射线衍射仪进行物相分析。

2 结果与分析

2.1 对体积质量、气孔率及收缩率的影响

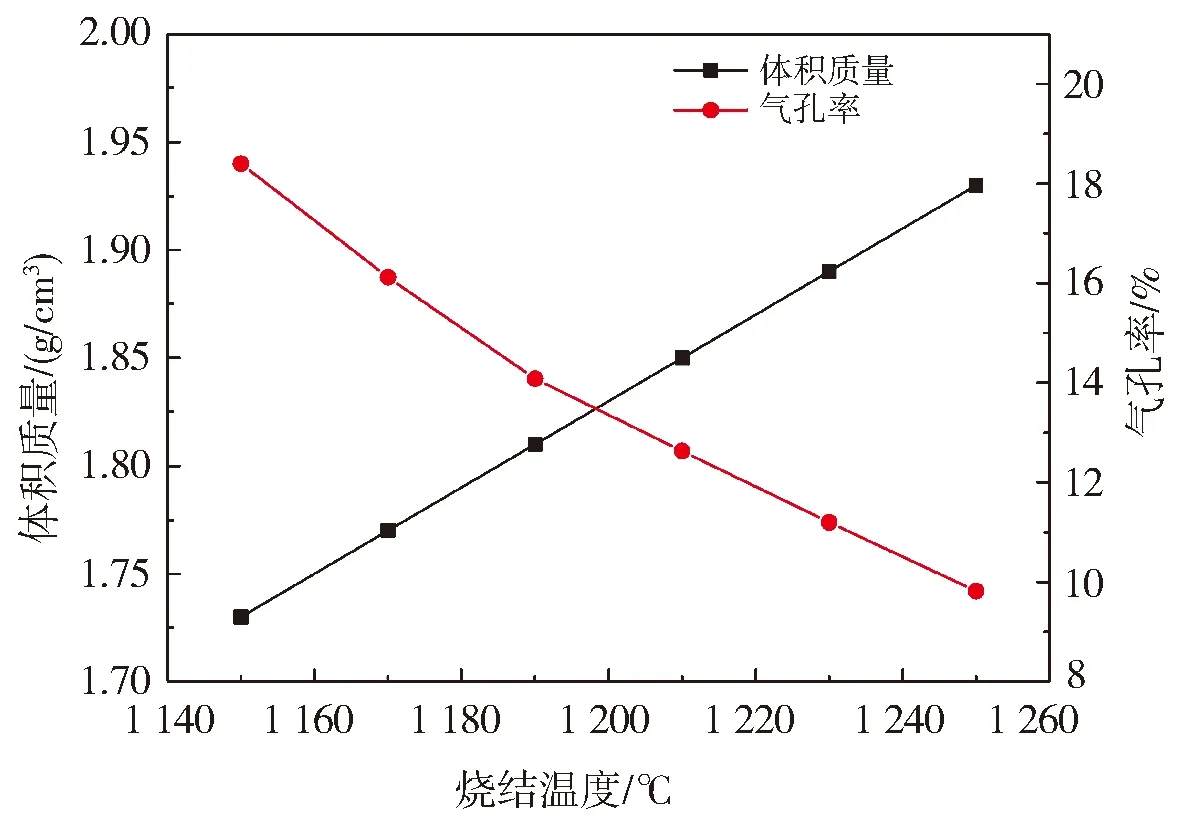

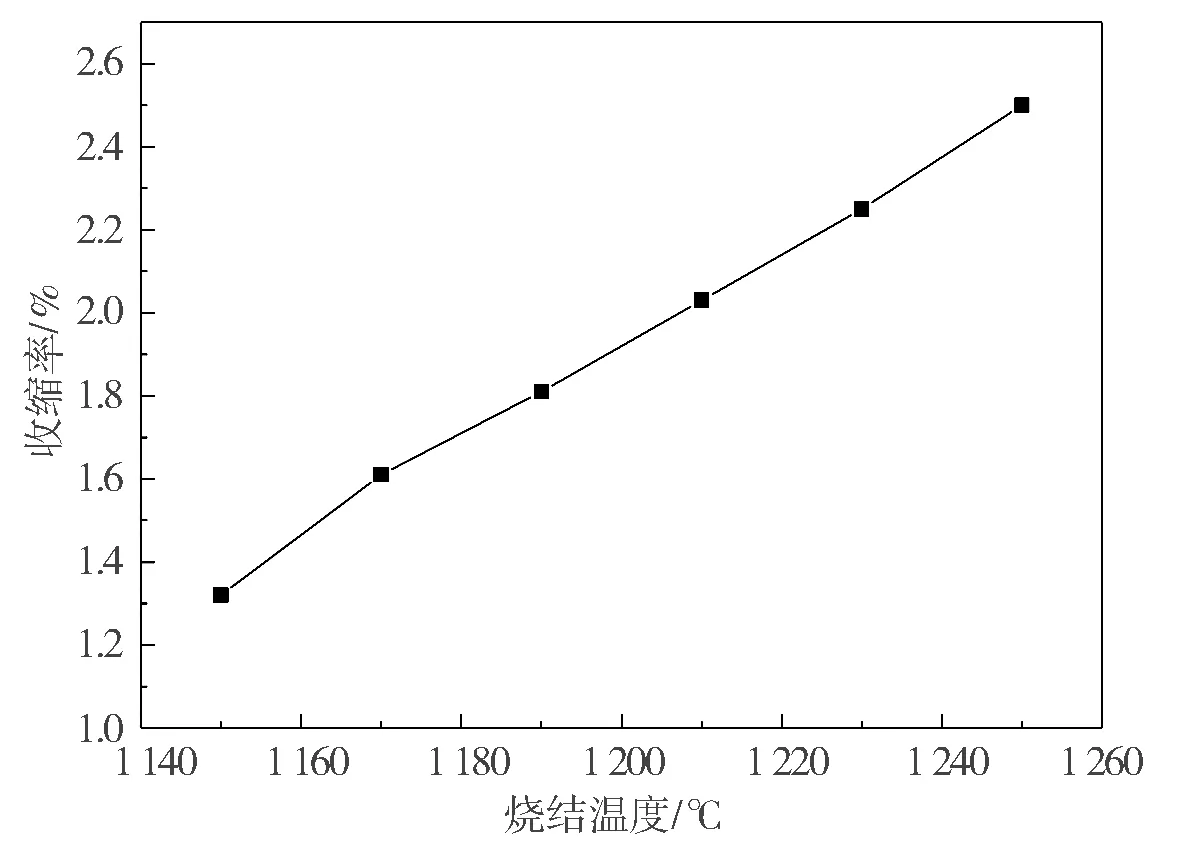

图1是根据测试结果绘制的不同烧结温度下,烧制的熔融石英陶瓷试样的体积质量及气孔率曲线。图2是根据测试结果绘制的不同烧结温度下,烧制的熔融石英陶瓷试样收缩率曲线。从图1、图2可以看出,体积质量随着烧成温度的升高逐渐增加,气孔率则随着烧结温度的升高逐渐降低,试样的收缩率随着烧结温度的升高逐渐增加。随着烧结温度的升高,熔融石英的烧结程度逐渐增加,体积质量提高,气孔率也逐渐降低。三者均与烧结温度成近似线性关系。

图1 烧结温度对试样体积质量及气孔率影响

图2 烧结温度对试样收缩率影响

2.2 对强度的影响

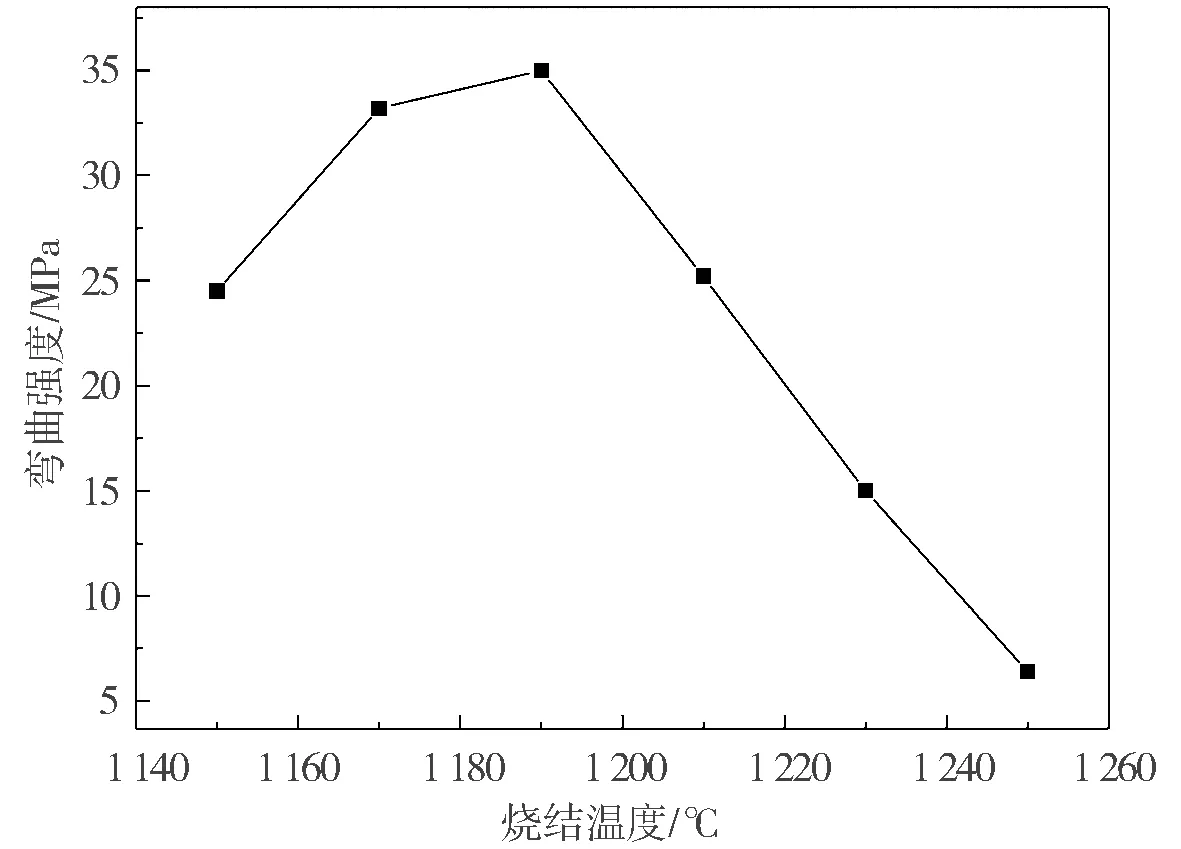

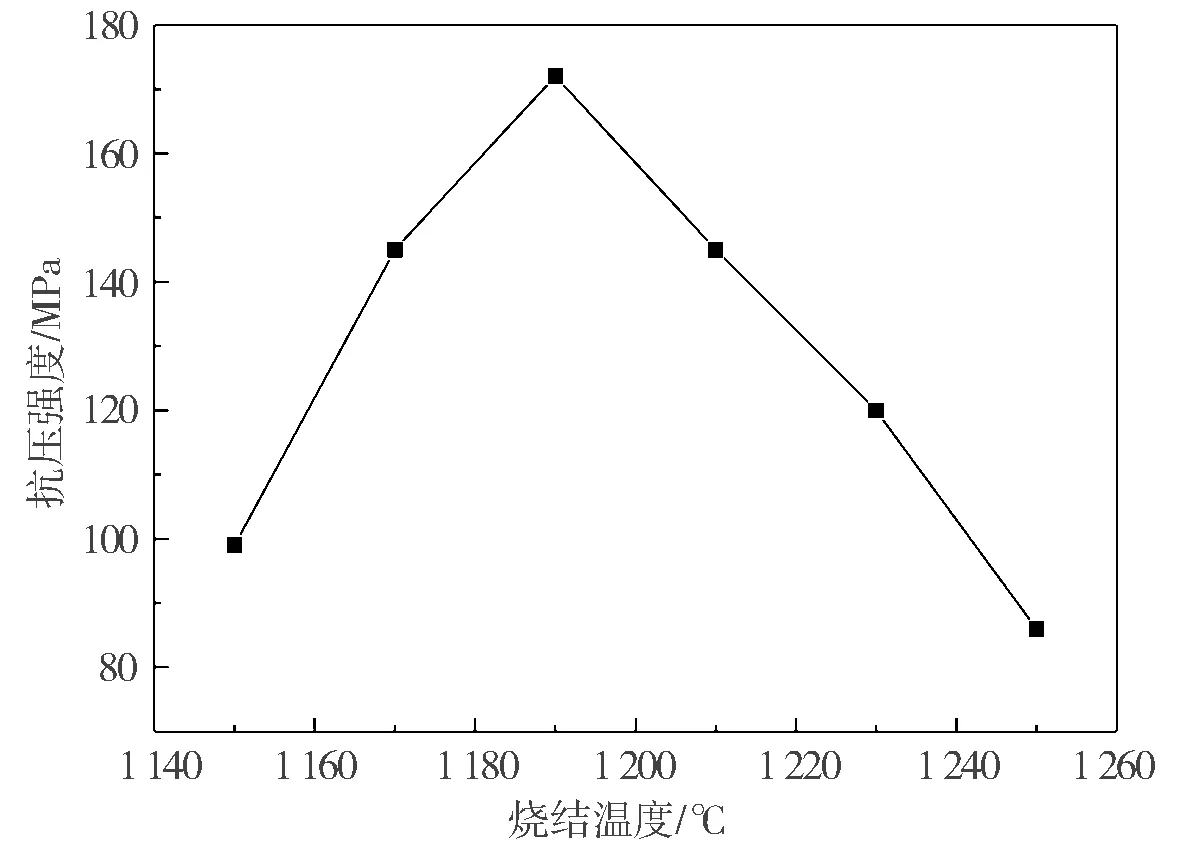

图3是根据测试结果绘制的不同烧结温度下烧制的熔融石英陶瓷试样的抗弯强度曲线。图4是根据测试结果绘制的不同烧结温度下烧制的熔融石英陶瓷试样的抗压强度曲线。从图3、图4可以看出,随着烧结温度的升高,试样的抗折强度、抗压强度均呈先增加后降低的趋势。当烧结温度为1 190 ℃时,抗压强度、抗弯强度均出现峰值。当烧结温度超过1 200 ℃时,试样的抗折强度、抗压强度均急剧下降。

图3 烧结温度对试样抗弯强度影响

图4 烧结温度对试样抗压强度影响

2.3 晶相分析

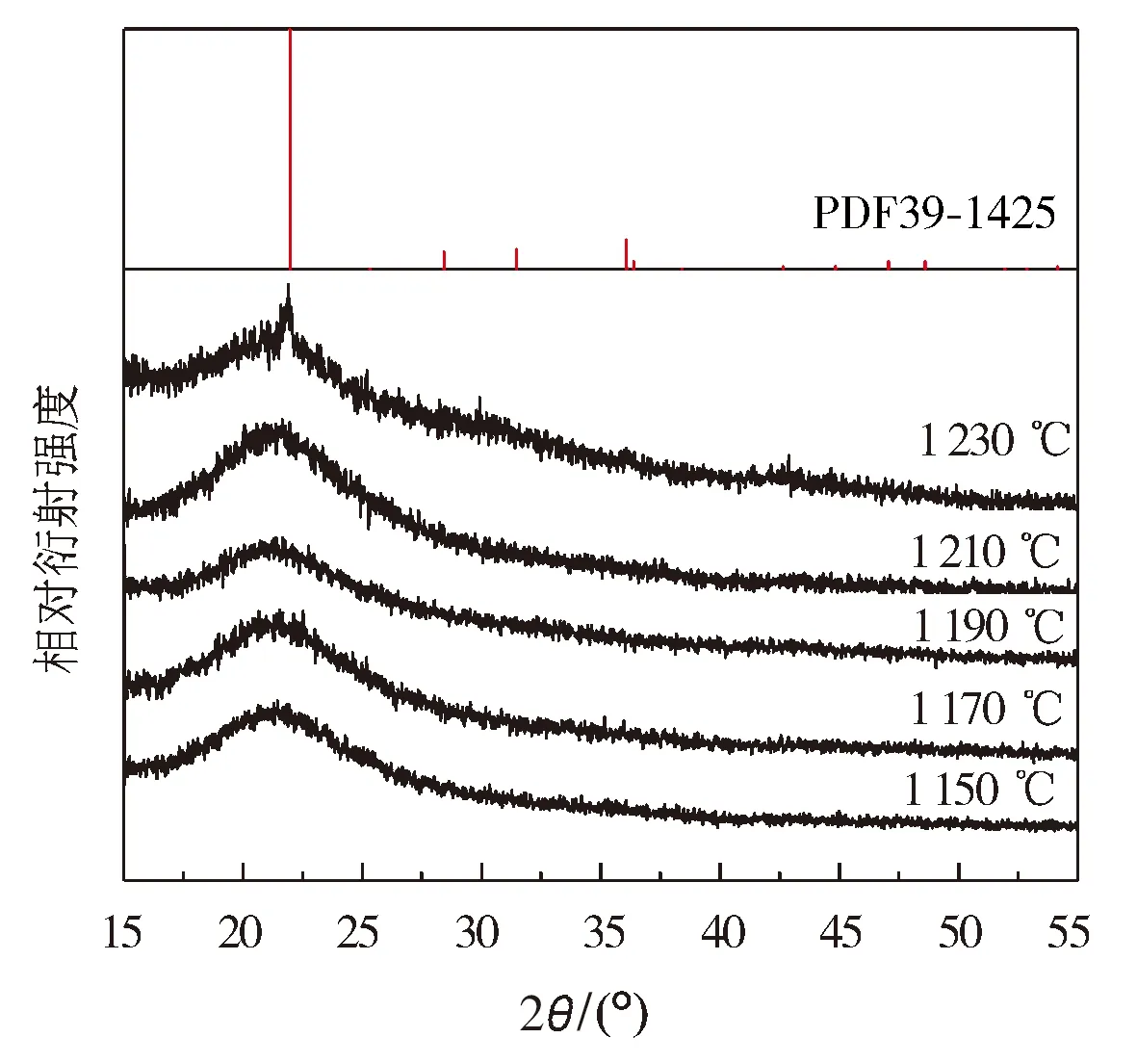

图5为不同烧结温度下试样的X射线衍射图,从图中可以看出,1 150、1 170、1 190 ℃烧结的熔融石英陶瓷X射线衍射谱图仅有一个馒头峰,熔融石英主要是以非晶态形式存在。当烧结温度为1 210 ℃时,试样的衍射峰开始增强,但未出现明显的方石英衍射峰。当烧结温度升至1 230 ℃时,试样开始出现方石英衍射峰,熔融石英的状态开始发生变化,结合图3、图4,此温度时,试样的抗折强度、抗压强度开始急剧下降。

图5 不同烧结温度下X射线衍射图

2.4 显微结构分析

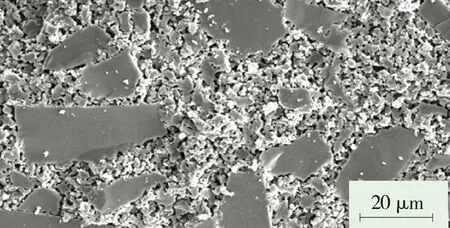

图6为不同烧结温度下烧制的熔融石英陶瓷试样的扫描电镜照片,从图中可以看出试样烧结温度为1 150、1 170、1 190 ℃时,试样断面的熔融石英颗粒边界清晰。当试样烧结温度为1 210 ℃,从照片中可以看出试样断面熔融石英颗粒的边界开始熔融,结合X射线衍射图谱推断熔融石英状态开始发生改变。综合强度性能、X射线衍射图及扫描电镜实验结果分析,确定熔融石英烧结温度不宜超过1 200 ℃。

(a)1 150 ℃

3 结论

在大尺寸熔融石英陶瓷的烧结过程中,保温时间不变的情况下,随着烧结温度的升高,熔融石英的烧结程度逐渐增加,体积质量提高,气孔率也相应的逐渐降低,三者均与烧结温度成近似线性关系。试样的抗折强度、抗压强度随着烧结温度升高均呈现先增加后降低的趋势。当烧结温度为1 190 ℃时,抗折强度、抗弯强度均出现峰值,试样的综合性能最佳。烧结温度在1 180~1 200 ℃时,烧成试样的抗折强度、抗压强度较高。当烧结温度超过1 210 ℃时,熔融石英颗粒形态开始发生改变,当烧结温度超过1 210 ℃时,出现方石英衍射峰,试样的抗折强度、抗压强度均急剧下降。因此熔融石英陶瓷制品烧结温度不宜超过1 200 ℃。