六方片状氧化铝微晶的制备及生长过程研究

殷剑龙,徐美焘,刘炳琦,范光磊

(1.山东华瞻新材料有限公司、山东瞻驰新材料有限公司,yjl_hzh@163.com;2.山东瞻驰新材料有限公司,1483009547@qq.com;3.山东瞻驰新材料有限公司,848846449@qq.com;4.山东华瞻新材料有限公司、山东瞻驰新材料有限公司,78062531@qq.com)

氧化铝是一种具有耐高温(熔点为2 015 ℃)、硬度高、耐化学腐蚀等优点的离子化合物,尤其是能在高温下保持良好的强度和硬度,被广泛应用于冶金、化工、机械、航空、电子等领域[1-4]。片状氧化铝具有热容量大、导热率高、热稳定好、耐高温、抗腐蚀以及极小的厚径比,可作为催化剂基体或载体、机械抛光粉、橡胶或树脂的添加剂、用于陶瓷复合材料中的增韧剂等,因此片状氧化铝的制备方法得到广泛研究,始终保持很高的研究热度[5-8]。

目前,熔盐法制备片状氧化铝仍然是主流工艺[9],该方法虽然可以制备片状氧化铝,但是由于加入低熔点的可溶性盐大大降低了片状氧化铝的纯度,同时也造成片状氧化铝的性能下降。

本文主要采用矿化剂和机械力化学的方法制备高纯度片状氧化铝,在保证片状氧化铝的高纯度和高性能基础上,通过合理的工艺参数组合,制备理想的单分散、六方片状氧化铝。

1 实验方法

1.1 α-Al2O3粉体的制备

以自制的AlOOH·nH2O(纯度为99.994%)在500 ℃下保温3 h得到的无定形氧化铝为原材料;以市售AlF3为矿化剂,加入无定形氧化铝质量的10%的市售无水异丙醇为分散剂,在高能行星磨中进行机械力化学处理;在120 ℃真空干燥箱中蒸发无水异丙醇后得到松散的无定形Al2O3粉体;将经过机械力化学处理的氧化铝粉末置于马弗炉中1 200 ℃,焙烧3 h得到α-Al2O3粉体,并且通过延长保温时间使片状氧化铝生长。

1.2 样品的表征

采用日本JEOL株式会社 JSM-6360LV型扫描电子显微镜观察样品的分散性、颗粒微观形貌及粉体颗粒的一次粒径;采用英国马尔文公司的Matersizer 2000激光粒度分析仪对粉体的粒度分布进行检测分析。

2 结果与讨论

2.1 AlF3用量对α-Al2O3的影响

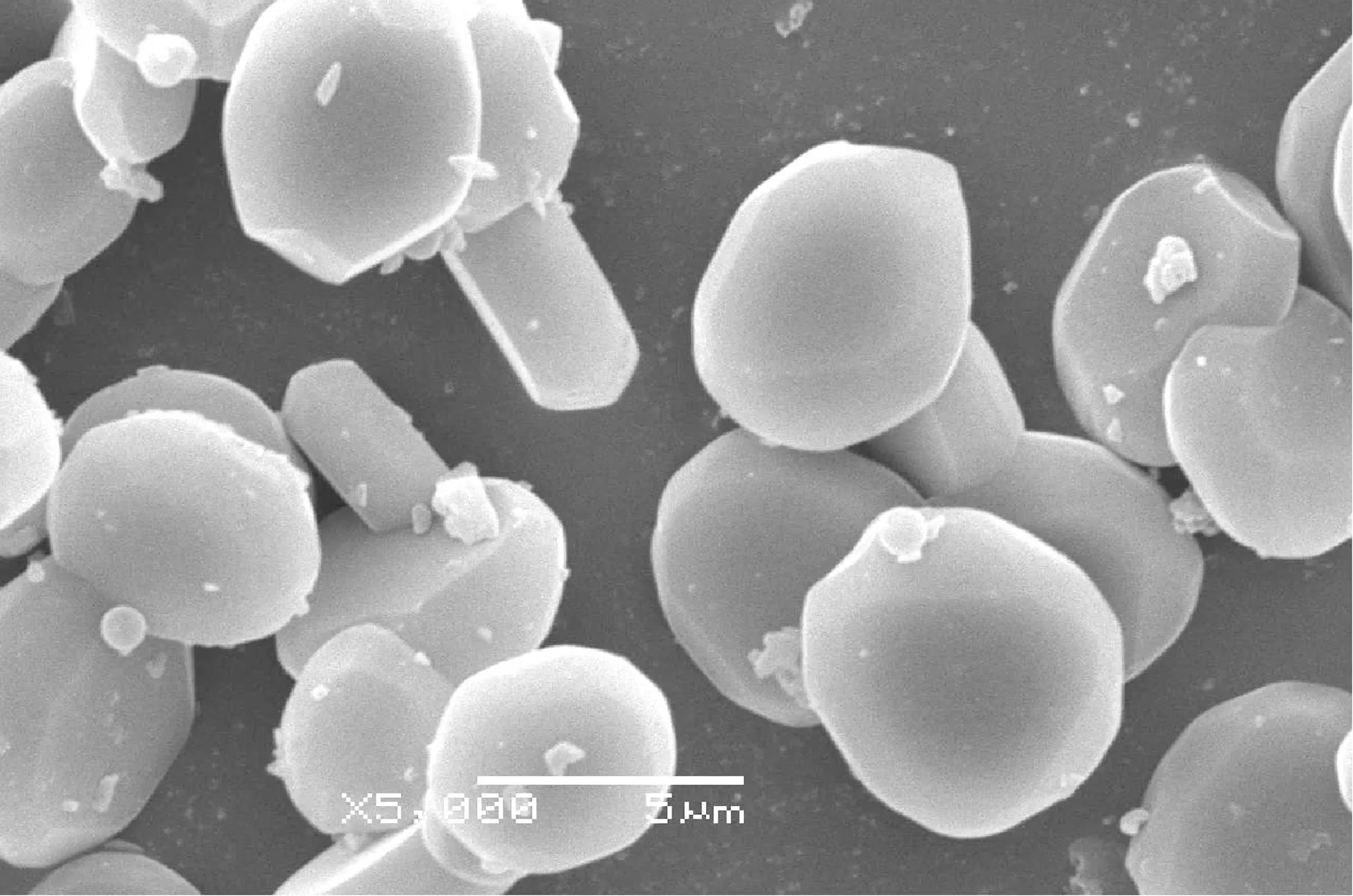

图1为不同AlF3用量的α-Al2O3的SEM图。从图1可以看出:粉体颗粒的分散性很高,矿化剂AlF3的加入可以改善α-Al2O3粉体的分散性,有利于制得单分散的氧化铝微晶。这是由于AlF3分解产生的气体提高了部分区域的气压,产生的压差促使了气体的流动,有利于α-Al2O3粉体的分散[10]。未加AlF3的氧化铝粉体为尺寸不均匀、形貌不规则的团聚体;加入无定形氧化铝质量分数为1% 的AlF3时可以得到多维椭球状的单分散微晶颗粒;加入2% 的AlF3时可以得到饼状的氧化铝微晶颗粒;当加入3%的 AlF3时出现了明显的片状氧化铝粉体颗粒,并且继续增加 AlF3的量,片状越来越明显,但出现轻微多维团聚;当加入6%的 AlF3时会形成多维团聚现象。随着AlF3用量的增加,粉体颗粒由单分散的颗粒向多级团聚变化,高含量的矿化剂可以明显提高氧化铝粉体的烧结活性,使粉体颗粒形成明显的多维团聚,3%的AlF3为单分散片状氧化铝的最佳添加量。出现这种现象主要由于α-Al2O3具有各向异性的特征,晶体的形貌受到各晶面的生长速度所控制。生长较快的晶面会逐渐消失,而生长较慢的晶面被保留下来[11]。α-Al2O3的每个晶面对产生气体的吸附能力不同,导致晶体各个面的生长速率出现明显不同,这促进了α-Al2O3的片化趋势。

(a)未添加 (b)AlF3为1% (c)AlF3为2%

图2为氧化铝晶粒的多面体模型[12],由图可知:α-Al2O3晶粒的(0001)面的生长速率及表面能明显低于其他各面,因此氧化铝颗粒倾向于形成规则的六角形片层状颗粒,并且在晶体生长的过程中片层厚度不会明显增加[13]。

图2 氧化铝晶粒的多面体模型[12]

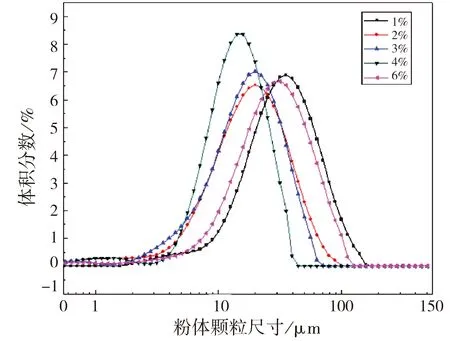

图3 为掺加不同AlF3用量的混合前驱体经球磨4 h后,在1 200 ℃下保温3 h得到的粉体的粒度图。粒度分布图表明:在AlF3质量分数低于4%时,随着矿化剂量的增加,粉体颗粒尺寸逐渐减小,粉体颗粒尺寸的均匀性有所提高;当质量分数为6%时,焙烧后的高纯氧化铝粉体颗粒尺寸有所增加。这与图1一致,导致这一结果的主要原因是6%AlF3导致片状氧化铝形成了多维团聚,因此粒度有所增加。如图3(b)所示,在粉体的中位径和平均粒径上也同样得到了相同的变化趋势。

(a)粉体粒度分布图

2.2 机械力化学对α-Al2O3的影响

对添加3%AlF3的混合粉体,分别球磨2、3、4、6 h得到的前驱体,进行1 200 ℃ 焙烧并保温3 h,得到的粉体颗粒形貌如图4所示。由图4可以看出,球磨2 h时可以得到具有一定厚度的圆饼状氧化铝微晶颗粒。随着球磨时间的增长,粉体颗粒的片化程度逐渐增强,由圆饼状转变为片状。球磨4 h时可以得到明显的六方片状的氧化铝颗粒。球磨6 h时,部分颗粒尺寸明显增大。

(a)机械球磨2 h

图5为不同机械力处理时间所得粉体粒度分析图,可以看出:球磨3 h可以得到粒度分布均匀且中位径很小的粉体。当球磨时间超过3 h时,随着球磨时间的增长,粉体的粒度、中位径及平均粒径均有所增加。粉体在球磨3 h时可以得到较高的比表面积,如图5(b)所示。随着球磨时间的增加,粉体的比表面积也相应减小,这样会降低粉体的活性。这主要是由于机械力化学处理过程能够细化颗粒,使 Al2O3晶粒产生的严重畸变和引入高密度的缺陷,提高了体系的自由能,促进α-Al2O3的转化;同时,球磨作用可以减低粉体颗粒的尺寸,增加粉体的比表面,即可以增加体系自由能,提高粉体的活性[14]。因此,适当的球磨可以减小粉体颗粒的粒度,但是对粉体的分散性影响并不明显。在球磨过程中,部分粉体颗粒受到较高频率的撞击,粉体颗粒产生不同程度的晶格畸变,增加了粉体颗粒的自由能,出现部分晶粒异常长大的现象。

2.3 片状氧化铝颗粒的生长机理

如图2所示,在矿化剂的作用下,氧化铝颗粒的(0001)面生长速率低于其他各面,因此(0001)晶面族被保留下来,最终形成片状氧化铝晶核。片状氧化铝晶粒生长过程如图6所示。

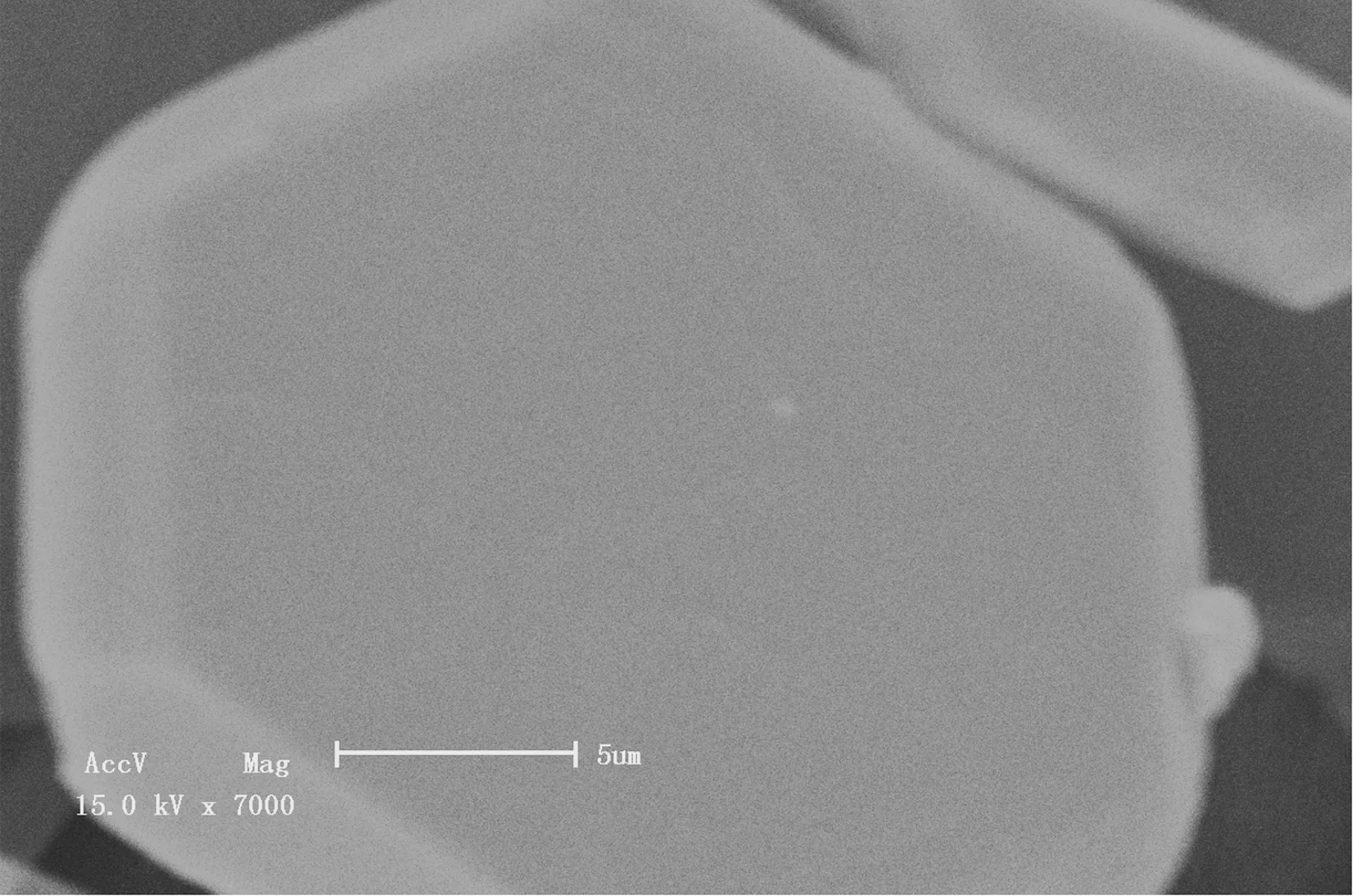

在制备的片状氧化铝颗粒表面可以清晰地观察到螺旋状或者台阶状的纹理,如图7所示。这主要是由于已经形成片状氧化铝晶粒在生长的过程中,(0001)面上的生长符合螺型位错的生长机制,即片状氧化铝颗粒生长过程中,在(0001)面上形成如图6所示的型位错b,并且沿b方向呈螺旋形、台阶式生长,在晶体表面形成蜷线,从而导致片状α-Al2O3的增厚。

图8是1 200 ℃保温3、4、6、8 h时片状氧化铝颗粒生长过程形貌的演变SEM图。由图可以看出:片状氧化铝颗粒在生长初期,其(0001)面上仅留下由于螺型位错生长而形成的台阶状痕迹,如图8(a)所示。随着生长过程的推进,片状颗粒表面的台阶状纹理越来越明显,并且在相对平整(0001)面上会出现新的细小的氧化铝晶粒,这意味着片状氧化铝颗粒的生长基本结束,如图8(b)所示。此时,外界环境已经不能促进大尺寸片状氧化铝晶粒的继续生长,而是转为依附于原有大晶粒形成新的晶粒,说明此时大晶粒继续生长所需的能量高于新晶粒形成及生长所需的能量。由于片状氧化铝的生长是螺型位错的生长机制,因此在(0001)面上存在着一个螺型位错b。在片状晶粒生长过程中,新的晶核落在位错b上,并且由于晶体的择优取向的作用,使得新的晶粒发生异向生长。这样的生长过程反复进行,会形成如图8(c)和8(d)所示,各晶粒相互镶嵌螺旋式生长的花状或长柱状氧化铝的团聚体。

(a)保温3 h

3 结论

1)AlF3可以提高α-Al2O3的分散性,有利于制备单分散粉体,随着AlF3用量的增加,α-Al2O3的片化程度逐渐增加,最终形成多维团聚,制备单分散片状α-Al2O3微晶的最佳AlF3加入质量分数为3%。

2)机械力化学对粉体的分散性改善不大,但随着机械力处理时间增长,有利于得到六方片状α-Al2O3微晶,处理时间过长会造成部分微晶颗粒异常长大,处理4 h后开始出现明显六方片状氧化铝形貌。

3)片状氧化铝的生长机制符合螺旋位错生长机理,随着保温时间增长,生长后期片状氧化铝颗粒更倾向于借助大尺寸片状微晶表面位错生长,从而形成多维团聚。