塔磨机磨矿效率影响因素分析

陈来保 王子扬 韩呈 侯英

摘 要:塔磨机是一种高效、节能的细磨和超细磨设备,在矿山行业中,被广泛应用于非金属矿山和金属矿山的细磨矿和精矿再磨作业中,研究塔磨机的磨矿机理,分析塔磨机的影响因素有着重要意义。本文介绍了塔磨机的发展历史,从微观和宏观上叙述了塔磨机的工作原理,分析了操作参数和结构参数对塔磨机磨矿效率的影响,同时在优化操作参数时提供了多种科学的数值分析方法。为选矿厂优化塔磨机操作参数提供了新思路,并为塔磨机磨矿效果优化工作提供理论支撑及技术指导。

关键词:塔磨机;磨矿机理;磨矿效率

中图分类号:TD921

文献标志码:A

高效的磨矿技术是高效选别的前提,由于我国矿产资源“贫、细、杂”的品质特点,为了满足后续工艺的选别要求,必需要将嵌布粒度细的矿石磨到细粒级或者超细粒级,以有效解离连生体[1]。在进行细磨和超细磨时,传统的球磨机耗能高、效率低,还容易产生过粉碎情况,不能高效地进行磨矿[2]。因而,需要一种高效磨矿设备来取代球磨机进行细磨作业。塔磨机是一种高效、节能的粉磨设备,发展至今,在矿山行业中,塔磨机主要应用在金属矿山和非金属矿山的第二段磨矿、第三段磨矿和精矿再磨作业中[3]。为充分了解塔磨机磨矿机理,提高其磨矿效率,本文总结了塔磨机的工作原理和关键影响因素对磨矿效率的影响,为塔磨机的操作参数选取优化提供借鉴。

1 塔磨机的发展历史

1928年,Szegvari和Klein提出搅拌磨的概念[4],同时创建了UP公司用来研究并推广搅拌磨技术。20世纪30年代,日本引进并开始研发塔磨机,在1948年成功研制出了高速搅拌球磨机,在高速搅拌球磨机的基础上,1952年,日本的和端重胜博士发明了塔磨机,也叫立式螺旋搅拌机[5]。20世纪60年代,各种各样的搅拌磨机开始被研发出来,到了20世纪80年代,搅拌磨技术引起了国际矿业的重视。现在国外有很多制造塔磨机的著名公司,其中,知名的主要有两家,分别是芬兰的美卓公司和德国的爱立许公司[6]。

我国20世纪70年代开始了对立式搅拌磨机的研究,从开始研究到现在,立式搅拌磨矿设备有了较大的发展,从刚开始的油漆、颜料磨机向着大型金属和非金属矿磨矿机发展[7]。长沙矿冶研究院在国内最早开始了立式螺旋搅拌磨机的研究,设备研制从70年代末开始,到了80年代时,大型塔磨机被成功地研制出来,并且获得了国家发明专利,之后郑州的山川重工引进其技术,JM系列的立式螺旋搅拌磨机被设计出来。2012 年,随着美卓塔磨机VTM-800在江西德兴铜矿银山矿业顺利投产,塔磨机展现出了优越的性能、简捷的日常维护和超高的运转率吸引了许多国内的矿山用户,各个科研院所和磨机制造厂家都前去调研,一批塔磨机的生产厂家就此诞生,主要有北京矿冶研究总院的KLM系列塔磨机;洛阳大华重工科技股份有限公司的HMT系列塔磨机;中钢天源安徽智能装备股份有限公司的TM系列塔磨机;中信重工机械股份有限公司的CSM系列立式搅拌磨机等[8-11]。

2 塔磨机工作原理

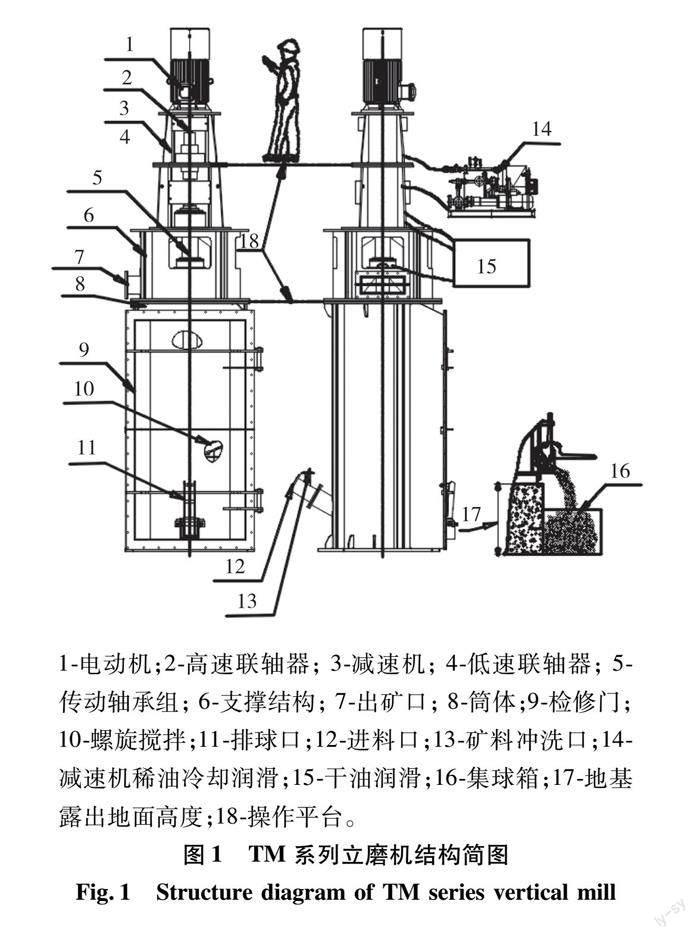

塔磨机作为一种节能、高效、超细的粉磨设备,虽然该设备有着各种各样的型号,但是基本组成结构都是类似的,塔磨机的主要组成部件有电动机、减速机、主轴、支架、筒体和螺旋搅拌器[12]。图1为TM系列立磨机结构简图。由于塔磨机具有高效、节能及超细的摩擦研磨方式,在细磨和超细磨领域之中比传统的球磨机有更突出的优点,开启了高效节能的磨矿时代,塔磨机的工作原理也不同于其它磨机[13]。

第一,从宏观角度来分析塔磨机磨矿时物料在流体域内的循环运动和磨矿过程中物料在筒体内的分级研磨情况[14-15]。从磨矿方式来理解,螺旋搅拌器带动物料和磨矿介质在筒体内做上下循环运动和圆周运动。筒体内物料进行高效的粉磨是以物料与磨矿介质在搅拌叶片上发生的摩擦为主,并结合物料与物料、磨矿介质之间以及磨矿介质与内部衬板之间的综合作用。同时物料在重力作用下发生内部分级,不合格的物料下沉继续进行研磨,合格的物料上浮进入分级区域后溢流出磨机。从物料运动方式理解,螺旋搅拌器作为能量输出,磨矿介质与物料在离心力、重力、摩擦力以及冲击力的综合作用下实现了有序的运动循环,在搅拌叶片上部为小于提升速度的螺旋式上升,在内部衬板与搅拌叶片外缘之间为螺旋式下降。合格的物料随着螺旋叶片不断上升,并通过内部分级区域后溢流出磨机[4];不合格的物料随着螺旋叶片上升,在某个高度运动到内部衬板与搅拌叶片外缘之间开始螺旋下降。

第二,从微观角度来分析物料与磨矿介质之间的作用关系。螺旋搅拌器工作中对磨矿介质产生了以下几个方面的影响:(1)磨矿介质随着搅拌器叶片轴向上升;(2)磨矿介质之间的相互碰撞;(3)磨矿介质冲击内部衬板。由上可知,在螺旋搅拌器提供能量和运动传递的作用下,产生了磨矿介质的不规则运动,从而对物料施加剪切力、挤压力和撞击力,进而对物料进行了细磨和超细粉磨[4]。摩擦研磨是塔磨机效率最高的粉磨方式[16],塔磨机的高径比决定了磨矿方式主要是摩擦研磨,并且磨矿介质也为摩擦研磨提供了强大的正应力,增强了摩擦研磨的效果。塔磨机磨矿时,筒体内物料发生沉降从而进行分层磨矿,物料的沉降速度对磨矿效率有着直接的影响。筒体深度越大,介质受到的表面压力就越大,所以深度越大的筒体摩擦研磨效果就越好。不合格的物料越快运动到筒体底部,二次研磨就可以在短时间內进行,磨矿效率就越高。沉降方式主要由重力沉降和离心沉降组成,从实际沉降效果来看,离心沉降的效果远远好于重力沉降,物料的高效沉降有助于物料粒级的分离,这也为塔磨机高效磨矿提供了理论依据。

3 塔磨机磨矿效率的影响因素分析

为了发挥塔磨机优良的磨矿性能,关键参数的合理选取是重要的一环。磨矿效率的影响因素主要分为操作参数、结构参数及物料特性。每种物料都有不同的特性,即使同一种物料,由于塔磨机应用在选矿工艺流程中也不同,以下从塔磨机的结构参数和操作参数两方面来分析磨矿效率的影响因素。

3.1 塔磨机结构参数分析

塔磨机在制造前所有的结构参数都已经确定了,根据不同要求制造成不同的结构。结构参数中的筒体和搅拌器是影响磨矿效率最大的两个部件。

塔磨机筒体是物料发生粉碎的空间,由圆柱形筒体、衬板和底板三部分组成。一般筒体底板上表面安装有橡胶复合衬板,圆柱形筒体内表面装有耐磨衬板和耐磨橡胶等。现在的筒体还带有检修筒体门,方便进行塔磨机内部检修。磨机内部筒体的高度直接影响研磨介质对物料颗粒作用的正压力,介质正压力是塔磨机能否快速有效研磨的重要条件,所以筒体高度对塔磨机的磨矿性能有决定性作用[17]。塔磨机是低中速搅拌磨机的一个分支,筒体需要可以承受足够大的应力强度,且筒径应该合适,假如保持螺旋叶片外径线速度不变,直径越长转速越小,轴心处的线速度就会减小,这样会导致轴心处磨矿效果减弱,增大了无效磨矿区域。筒体内还分为粉碎区和分级区,所以在设计该设备时,通常需要探讨高径比,一般为3 ∶1~4 ∶1。

塔磨机搅拌器是塔磨机内发生研磨的主要区域,其结构设计直接影响了磨矿效果。当前,螺旋搅拌器分为单螺旋搅拌器和双螺旋搅拌器,单螺旋搅拌器主要应用在一些易磨的物料中,双螺旋搅拌器主要应用在一些难磨的物料中。螺旋搅拌器还是能量传动的重要部件,搅拌器叶片的升角影响了物料和磨矿介质的运动状态,需要保证磨矿介质和物料沿搅拌器叶片产生无规律的旋转运动,从而实现高效粉磨。螺旋叶片外径与筒体内径必须留有一定的间隙,满足磨矿介质不发生卡塞[18]。

3.2 塔磨机操作参数分析

塔磨机磨矿过程的影响因素众多,但是像给矿原料性质、磨机结构、螺旋搅拌器的升角等诸多因素难以改变,操作因素中影响磨矿效果的主要因素有磨矿浓度、螺旋搅拌器转速、介质充填率、料球比和磨矿介质选材与尺寸等。

磨矿浓度是指矿浆中所含固体质量的多少。磨矿浓度影响矿浆的黏度和矿浆在筒体中的流动性,合适的磨矿浓度使颗粒附着在磨矿介质表面的概率也越大,受研磨的概率也越大,能量的利用率也越高[19]。磨机工作时筒体中充满了矿浆,从下方进料的磨机还要考虑到矿浆的压强。由于工业中种种因素,导致工业中的磨矿浓度达不到实验室中试验得到的最佳浓度。在实验室探究磨矿浓度对磨矿效果影响时还需紧扣工业中的实际情况。

螺旋搅拌器转速是塔磨机的一个重要参数,最直观的是影响到螺旋叶片的线速度,进而影响到筒体内料浆和磨矿介质的线速度。转速的高低影响了叶片径向速度的梯度大小,梯度越大叶片上摩擦、剪切效果越显著[20-22]。搅拌器转速过小时,物料之间的线速度差小,磨矿介质流动比较差,磨矿效果变差。搅拌器转速过大时,磨矿介质受到较高的离心力,物料与磨矿介质之间发生分层或分离,部分磨矿介质在筒体内不能循环而失去研磨效果,降低了磨矿介质与物料之间摩擦、剪切的概率。合适的搅拌器转速对塔磨机磨矿效果有着重要影响。

介质充填率是指筒体内充填介质及其空隙所占体积与筒体有效容积的百分比。在塔磨机内,物料想要发生粉碎就需要进入到有效研磨区域,被磨矿介质捕获才得以实现[23-24]。介质充填率低导致磨机内的有效研磨区域减少,进而导致了磨矿介质对物料颗粒研磨频率的降低;介质充填率高会导致一些磨矿介质无法与物料产生接触,还增加了输入能量,从而导致能量利用率下降。合适的介质充填率可以使有效碰撞的比例上升,增加能量的利用率。

料球比是指磨机内物料与研磨体质量之比。控制合适的料球比是磨机粉碎的一个重要参数,合适的料球比不仅会保持磨机的高效研磨,还能将磨机的处理量发挥到最大作用[25]。球料比过小意味着磨机中物料较少,导致磨矿介质之间的碰撞概率变大,与物料发生有效碰撞的概率减小,导致了磨机能量流失增加,同时磨机内的物料处理量也变小。球料比过大意味着磨机中物料较多,这样会影响磨矿介质和物料的正常运动,导致磨机内部不能进行有效的循环运动,能量利用率低,同时也降低了磨机的处理量。

在磨矿作业中,磨矿介质的选材不仅需要考虑磨矿环境,还要参考物料的可磨性和粒度[26]。最常用的材料有不锈钢、硬质合金和铬钢等,特殊情况下还选用氮化硅、陶瓷等其它材料。常见的磨矿介质都是球体,磨球直径的大小会影响到磨矿产品的粒度组成。在球磨机选磨矿介质时,可以采用段氏球径半理论公式计算;在塔磨机选取磨矿介质时,没有科学的理论依据,只能靠经验来估计球径的大小,一般根据螺旋叶片外径与筒体内部的距离和螺旋叶片的螺距决定,保持磨矿介质在磨机内可以正常运动,不出现卡球的现象。介质配比方面也没有科学的理论指导,还需要依靠科学的方法进行探索。

高效合理的操作参数是改善磨矿效果的关键[27-28],磨矿过程中操作参数一般采用单因素试验方法确定,单因素优化方法不能解释各试验参数之间的相互影响,因而各因素之间的相互影响很容易被忽略,从而导致试验结果的精确性下降。为了更好地进行磨矿效果优化,越来越多的分析方法逐步被应用到优化磨矿产品的研究中[29-33]。可以使用单因素优化法、正交实验法、离散元方法、响应曲面法和神经网络算法对磨机影响因素进行分析,由于各种分析方法特点不同,可以多种方法组合起来应用分析,取得更好工作参数。

3.3 塔磨机影响因素分析方法的应用

随着计算机的发展,許多仿真和数值分析软件被开发和应用,对物体间相互作用的模拟计算逐渐应用在了塔磨机的研究中。通过对塔磨机的模拟,可以直观的获得塔磨机运动过程中的一些参数,也可以分析各因素之间对塔磨磨矿效果的影响。

BARLEY等[22]借助离散元仿真软件EDEM,根据受力相等放大的原则和综合放大的原则将JM-260立式螺旋搅拌器转化为简易模型。以搅拌器转速和介质充填率为试验因素,采用全因子分组的方法进行试验。结果表明,搅拌器转速和介质充填率对介质磨球之间碰撞频率有着显著的影响,很大程度上决定着磨矿效果。

黄胤淇[26]借助Eviews软件,以搅拌器转速、磨矿时间、磨矿浓度及磨矿产品中间粒级含量展开研究,建立多元线性回归方程。结果表明,由回归方程模拟结果得出的磨矿条件进行磨矿,与试验结果基本相符,并能通过回归方程找到更好的磨矿条件。

李国峰等[34]借助离散元仿真软件EDEM,将实验室塔磨机转化为简易模型,并分析塔磨机机内的磨矿介质碰撞特征,考察了介质配比、充填率、搅拌器转速等工艺参数对搅拌磨机内介质运动速度和介质间碰撞次数、碰撞力、碰撞能的影响。结果表明,Φ5 mm和Φ3 mm介质配比越大,介质运动速度、碰撞最大法向力、碰撞能越大,介质间碰撞次数越少;随着充填率的增加,介质间碰撞次数逐渐增加,介质运动速度、碰撞最大法向力、碰撞能逐渐减小;随着搅拌器转速的增加,介质运动速度、碰撞次数、碰撞最大法向力、碰撞能均呈增加趋势。研究结果揭示了搅拌磨机内介质的运动状态,对适宜磨矿工艺参数的选取有一定的指导意义。

4 结论

筒体和搅拌器是塔磨机结构参数的主要影响因素,筒体的高径比直接影响了搅拌器的尺寸,搅拌器的结构影响了物料和磨矿介质的运动状态。磨矿浓度、螺旋搅拌器转速、介质充填率、料球比和磨矿介质选材与尺寸是塔磨机操作参数的主要影响因素,磨矿浓度主要影响颗粒附着在磨矿介质表面的概率,螺旋搅拌器转速的高低主要影响了叶片径向速度的梯度大小,介质充填率主要影响磨机内的有效研磨区域大小,料球比主要影响矿物和磨矿介质之间的碰撞概率,磨矿介质选材与尺寸主要影响磨矿产品的粒度组成。

塔磨机的操作参数和结构参数对磨矿效率有重要影响,合理运用数值分析方法,通过比较,选择最合适的方法,对操作参数和结构参数进行优化,科学合理的分析方法对磨矿效率的提升有着重要的意义。

参考文献:

陈雯. 贫细杂难选铁矿石选矿技术进展[J]. 金属矿山, 2010(5): 55-59, 80.

[2] 裴英杰, 肖庆飞, 张谦,等. 正交试验法及响应曲面法优化某铁矿细磨中间粒级产率的对比试验[J]. 硅酸盐通报, 2021, 40(4): 1304-1311.

[3] 韩呈, 陈来保, 桂致成. TM系列大型塔磨机的研发及其在磨矿工艺中的应用[J]. 现代矿业, 2016, 32(9): 266-268.

[4] 刘丹. 立式螺旋搅拌磨机磨矿机理研究及动力学仿真分析[D]. 成都: 西华大学.

[5] 张国旺, 黄圣生, 李自强, 等.大型超细搅拌磨机的研制和应用[J]. 中国粉体技术, 2006, 12(4): 48-51.

[6] 李椿楠, 李国峰, 刘立伟, 等. 搅拌磨机的研究及应用现状[J]. 矿产综合利用, 2021(4): 110-117.

[7] 张国旺, 赵湘, 李自强,等.大型超细搅拌磨机研制及其在非金属矿生产中的应用[J]. 非金属矿, 2009, 32(S1): 33-35.

[8] 龙渊, 张国旺, 肖骁, 等. 立式搅拌磨机在焙烧云母矿剥片磨矿中的应用研究[J].矿冶工程, 2019, 39(5): 63-64, 68.

[9] 卢世杰, 周宏喜, 何建成, 等. KLM型立式螺旋搅拌磨機的研究与应用[J]. 有色金属工程, 2014, (2): 69-72.

[10]沈俊萍. 塔磨机技术综述[J]. 矿产综合利用, 2021(1): 39-44, 22.

[11]韩呈, 马超, 马明楠, 等. TM系列塔磨机在某磁铁矿铁精粉细磨再选工艺中的应用[J]. 现代矿业, 2018, 34(3):194-196.

[12]STIEF D E, LAWRUK W A,WILSON L J. Tower mill and its application to fine grinding[J] Mining, Metallurgy and Exploration, 1987(4): 45-50.

[13]苏兴国, 杨光, 陈国荣,等. 东鞍山混磁精矿搅拌磨与球磨对比试验[J]. 矿产保护与利用, 2021(1): 113-121.

[14]李海森, 孟庆有, 袁致涛. 立式搅拌磨机磨矿机理研究进展[J]. 中国矿业, 2022(5): 107-113.

[15]母福生, 董方, 史金东, 等. 塔式磨机磨矿机理及关键参数研究[J]. 中国机械工程, 2011(7):815-817.

[16]MORRISON R D ,CLEARY P W,MD SINNOTT.Using DEM to compare the energy efficiency of pilot scale ball and tower mills[J]. Minerals Engineering, 2009, 22(7-8):665-672.

[17]廖阳. 搅拌磨机磨筒结构对磨矿介质运动的影响研究[D]. 昆明: 昆明理工大学,2022.

[18]王一鸣, 高瑶, 吴凡, 等. 塔磨机的磨矿机理概述及关键部件的设计思路[J]. 现代矿业, 2017, 33(3): 182-184.

[19]WANG H,ZHUANG G Z,WANG C M,et al. Experimental study on the grinding rate with different grinding concentration of dahongshan copper[J].Advanced Materials Research,2014, 3181(926-930) : 115-118.

[20]JANKOVIC A.Variables affecting the fine grinding of minerals using stirred mills[J]. Minerals Engineering, 2003, 16(4):337-345.

[21]HASAN M, PALANIANDY S, HILDEN M, et al.Calculating breakage parameters of a batch vertical stirred mill[J]. Minerals Engineering, 2017, 111:229-237.

[22]BARLEY R W, CONWAY-BAKER J, PASCOE R D, et al. Measurement of the motion of grinding media in a vertically stirred mill using positron emission particle tracking (PEPT)[J].Minerals Engineering,2004, 17(11-12):1179-1187.

[23]袁東. 转速和填充率对立式搅拌磨粉碎效果影响研究[D]. 昆明: 昆明理工大学, 2013.

[24]WANG G,YHA B,YLA B,et al.Impact of ball filling rate and stirrer tip speed on milling iron ore by wet stirred mill: analysis and prediction of the particle size distribution[J]. Powder Technology, 2021, 378(2):12-18.

[25]曹雪丽. 介质充填率和料球比对球磨机磨矿效果的影响[D]. 昆明: 昆明理工大学, 2011.

[26]黄胤淇. 磨矿条件对立式搅拌磨磨矿产品粒度特性的影响及应用[D]. 昆明: 昆明理工大学, 2019.

[27]王鑫. 塔式磨机磨矿效率分析及关键参数影响研究[D]. 昆明: 昆明理工大学, 2016.

[28]董方. 塔式球磨机介质运动特征及关键参数研究[D].长沙: 中南大学, 2011: 1-7.

[29]AHMAD A L,LOW S C,ABD SHUKOR S R,et al.Optimization of membrane performance by thermal-mechanical stretching process using responses surface methodology (RSM)[J]. Separation and Purification Technology, 2008, 66(1) : 177-186.

[30]LI Q, HU H, MA L Y,et al.Evaluation of energy-saving retrofits for sunspace of rural residential buildings based on orthogonal experiment and entropy weight method[J]. Energy for Sustainable Development, 2022, 70: 569-580.

[31]王国彬, 蓝卓越, 肖庆飞, 等. 选择性磨矿的主要影响因素浅析[J]. 有色金属(选矿部分), 2021(4): 59-66, 103.

[32]韩呈, 王子扬, 侯英, 等.某铁矿高压辊磨:预选精矿的球磨与塔磨效果对比研究[J]. 金属矿山, 2023(3): 114-119.

[33]王子扬, 韩呈, 侯英, 等. 基于正交试验优化某铁矿石塔磨磨矿功耗[J]. 金属矿山, 2023(7):226-231.

[34]李国峰, 李椿楠, 刘立伟, 等. 基于EDEM的搅拌磨机内介质碰撞特征研究[J]. 金属矿山, 2023(5): 137-143.

(责任编辑:于慧梅)

Analysis of Influencing Factors of Grinding Efficiency of Tower Mill

CHEN Laibao1, WANG Ziyang2, HAN Cheng1, HOU Ying*2

(1.Sinosteel NMC Intelligent Equipment Co., Ltd., Maanshan 243003, China;

2.School of Mining Engineering, University of Science and Technology Liaoning, Anshan 114051, China)

Abstract:

The tower mill is an efficient and energy-saving fine grinding and ultra-fine grinding equipment. In the mining industry, it is widely used in the second grinding, third grinding and concentrate regrinding operations of metal mines and non-metallic mines. Therefore, it is of great significance to study the grinding mechanism of the tower mill and analyze the influencing factors of the tower mill. This paper introduces the development history of tower mill, describes the working principle of tower mill from the micro and macro aspects, analyzes the influence of structural parameters and operating parameters on the grinding efficiency of tower mill, and provides a variety of scientific numerical analysis methods for optimizing operating parameters. It affords a new idea for optimizing the operation parameters of the tower mill, and provides theoretical support and technical guidance for the optimization of the grinding effect of the tower mill.

Key words:

tower mill; grinding mechanism; grinding efficiency