建筑工程检测中钢筋保护层检测技术的应用研究

文/胡程 怀远县公正建筑工程质量检测试验有限公司 安徽怀远 233400

引言:

建筑工程施工过程中将会受到内部和外部限制性因素的影响,导致施工出现严重的质量问题,进而对经济效益造成损害,严重者还会威胁技术人员和施工人员的生命健康安全。针对建筑工程质量、人员安全以及经济收入等各方面问题,需要在建筑验收环节开展建筑实体检测工作,提升实体检测质量的同时促进施工质量的提升。钢筋保护层检测技术在应用十分重要,需要采取合理措施将该技术的实际作用和具体成效充分发挥出来,进而促进工程整体性发展。

1.钢筋保护层检测技术作用

通常情况下,建筑工程中最为常见、使用频率最高的原材料就是钢筋和混凝土。对钢筋结构进行检测能够为建筑材料质量提供保障,同时也是为工程整体建造质量提供充分保障和数据层面的良好支撑。钢筋应力强度较高,需要使用较为固定的计算公式或者是模型。钢筋保护层厚度过厚或者是过薄都有可能导致工程建筑结构可靠性和稳定性的实际性能下降,进而对建筑质量造成不利影响。这时就需要发挥钢筋保护层检测技术的实际作用,确保施工中所使用的钢筋保护层厚度处于标准范围之内。

钢筋保护层检测技术可用于评估结构的安全性。保护层是混凝土结构中钢筋与外部环境之间的物理屏障,它的存在可以防止钢筋受到腐蚀、氧化或机械损伤。通过检测钢筋保护层的厚度,可以确定结构是否具备足够的保护,从而判断结构的安全性。混凝土结构的耐久性与钢筋保护层的质量密切相关。保护层的存在可以减缓钢筋与外界环境的接触,防止水分、氧气、氯离子等侵入和腐蚀钢筋。通过钢筋保护层检测技术,可以及时发现保护层缺陷,预防结构耐久性问题,延长结构的使用寿命。钢筋保护层检测技术可用于施工质量控制,并且能够在一定程度上保证施工安全。在施工过程中,保护层的质量和厚度是关键参数。通过检测保护层的厚度,可以确保施工符合设计要求,并及时发现缺陷或不合格的保护层,以便及时进行修复和调整。建筑结构所处的环境条件可能对钢筋保护层产生影响。例如,海洋环境中的盐分、氯离子等物质对保护层的腐蚀影响较大。通过钢筋保护层检测技术,可以评估环境对保护层的影响程度,提前采取预防措施或选择适当的防护材料。钢筋保护层检测技术为维护和修复策略提供了重要的依据。通过检测保护层的厚度和质量,可以确定是否需要进行维护和修复工作,以及需要采取何种方法和材料进行修复。这有助于及时处理结构中存在的问题,维持结构的正常运行。

2.建筑工程检测中钢筋保护层检测技术应用要点

2.1 检测前期准备

建筑工程实际施工中,技术人员对钢筋保护层厚度正式开始检测前,应该先对钢筋保护层检查探测设备的性能、开关是否完好、工作键是否灵敏、电量是否充足以及是否能正常运行进行检查,确保设备处于能够正常运转的状态下。还需要提前校准钢筋探测仪试件,如果校准出现不符合标准的情况,那么需要对探测仪进行全面性检查,确定其出现异常的部位,并采取相应措施。做好排除异常工作之后,再重复上述校准操作,确保校准合格。如果重复操作之后校准仍然不合格,那么就需要将设备送检并视情况进行反修,确定其合格之后才能够继续投入使用。除此之外,还需要对钢筋探测仪进行预热和调零操作,尤其调零时应该确保探头远离金属物质,在这一环节的全过程都需要确保钢筋探测仪处于零点状态[1]。

在对建筑工程进行检测之前,需要对工程设计的标准进行充分了解与分析。以便于后续确定需要被检测的钢筋的直径,并实现对钢筋接头和帮丝的规避,以免最终的测量数据出现偏差。与此同时,检测前期准备工作的工作人员也要与相关的技术人员进行充分的沟通,确保专业化检测仪器选择的科学性。若检测的过程中需要运用到大量的隐蔽性检测,就要采用无损的检测方法,无损检测方法的应用可最大限度降低对建筑工程实体结构的损害,并且能够更加全面地探知实体结构的内部状态。钢筋保护层厚度检测校准装置如图1 所示:

图1 钢筋保护层厚度检测校准装置图

2.2 检测部位及要求

实际检测部分的选取属于建筑工程检测钢筋保护层厚度的核心关节,其是否达到国家的标准关系着钢筋能否真正应用于施工当中。在这一过程当中,应该重点保障检测数据的精准性,避免出现数值偏差。同时应该最大可能避开构件上的隐蔽部位,对钢筋三个不同部位进行选取,并取最终得到的三个数值结果的平均值。为了确保数值的正确性,在选取的过程中,应尽量选择具有代表性的部位。应该抽取总构件数量的2%且不少于5 个构件作为样本进行检测并记录数据。对于悬挑梁,所检测的部位数量应当在10 个以上,且整体数量应在5%一下。当悬挑梁数量在10 个一下时,应进行全面检测。对于悬挑板,应保证抽取的数量在20 个以上,且不少于整体的10%,当总数在20 个一下时,应全面检测。

对选定的梁类构件进行检测的过程中应该对全部纵向受力钢筋保护层厚度进行检测。对选定的板类构件应抽取不少于6 根纵向受力钢筋的保护层厚度进行检测。对每个钢筋应该选取比较具有代表性的不同位置测三个点取平均值。

针对单向板,则需要按照两侧受力边缘进行负弯矩阵检测。针对工程建筑中较为常见的单向板,需要检测两边长负弯矩钢筋[2]。

2.3 检测方法

通常情况下,对建筑工程中钢筋保护层厚度进行检测的过程当中,可以采取两种检测方法,分别为局部破损和非破损方法,同时也可以利用上述两种方法对检测仪进行校准。在最大限度上避免检测出现数据误差,且最大不得>1mm。根据实际情况选择相适应的检测面,在开展检测之前应该对检测表面进行清理,确保表面的平整及干净整洁程度。在清洁的过程中,应尽量避开金属预埋件这一部位。同时也要重点对钢筋的装饰面层进行清洁处理,确保其表面干净整洁后,才能进行监测。这一措施有助于提高检测数据的准确性,避免检测结果收到杂质等外界因素的影响。后续在钻孔的过程中,也要避免破坏钢筋原本的结构。在钻孔和剔凿的时候不能对原有的钢筋结构进行破坏,应该使用游标卡尺进行检测,提升精准度。

对钢筋保护层厚度进行检测之前应该设定好钢筋直径,并按照被检测钢筋的轴线进行操作,选择相邻影响相对较小的部位。在实际检测过程中需要积极对钢筋探测仪进行应用,确保性能在正常的状态之下,并对其检测的数据进行获取与纪录。之后在钢筋的同一个位置进行二次检测,如果出现数值不同的情况应该再次进行检测。对得出的几组数据进行对比,获取最准确的钢筋保护层厚度数值。在使用钢筋保护层检测技术的过程当中应该注重所检测实体结构的类型和材料,不同的材料、位置之间的检测标准也存在一定区别。如果多次检验结果都存在偏差,或者两次数据对比差距>1mm 时,应该将这两次的数据作废,重新进行检测,最大限度上对误差进行把控。在对纵向受力的钢筋保护层进行质量检测时,还需结合以往的检测经验。因为在以往检测的过程中,通常会出现两种情况:一种是检测前对钢筋梁类构件的检测,检测误差应控制在10 毫米左右。若是检测的钢筋为板类构件,则检测的误差又要缩小,尽量控制在8 毫米左右。另一种情况是检测前复结构加固的截面纵向钢筋保护层厚度进行监测。此时也分为梁类和板类两种情况,梁类构件的检测误差应控制在7 毫米左右,板类构件的检测误差应控制在8 毫米左右[3]。

在对纵向受力钢筋保护层厚度进行质量检测的过程当中,梁类构件,检测偏差允许在+10mm,-7mm之间;板类构件,则其纵向钢筋保护层厚度检测允许的偏差为+8mm,-5mm 之间。在整个检测环节当中需要重点关注,需要对同一构件的不同检测出来的数据进行全面性对比,确保最大偏差不能超过允许偏差的1.5倍,否则将会对建筑工程的质量在造成极为严重的不利影响。在对钢筋保护层厚度进行检测的过程当中,会受到各种内部及外部限制性因素的影响,例如剩磁问题等,如不及时解决,将会对最终的检测结果造成极大影响,致使数据与实际情况出现严重偏差。针对这一现象,需要相关检测技术人员做出针对性举措,可以采取将探头举在半空之中的方法进行复位操作,该方法能够在最大限度上减少干扰,进而为最终检测数据的准确定及可靠性提供坚实保障。

2.4 特殊情况下技术要点

在实际检测的过程当中,如果出现钢筋探测仪能够探测的最小数值也无法对钢筋保护层厚度进行测量的情况,那么可以在探头的下部位置处添加垫片,然后再继续对钢筋保护层的厚度进行检测。在探头下部添加的垫片并不会对最终检测结果数值造成影响,反而还能够在一定程度上提升数据的精准性。在这一操作环节中需要重点注意,垫片的表面应该保持在平整光滑的状态之下,并且各个方向的实际厚度偏差不得>0.1mm。除此之外,在对钢筋保护层厚度进行计算的环节中,应该减去垫片的厚度。

3.建筑工程检测中钢筋保护层检测技术的应用分析

3.1 布置测线

检测人员在开始检测工作之前,就应该对钢筋结构的各项数据进行收集和记录,为后续工作奠定基础,同时也是为数值的精准性提供根本保障,其中主要包括了钢筋保护层厚度、间距、钢筋直径等数据。针对受力钢筋的垂直部位设置测线,并且在检测过程中应该沿着测线的方向对受力钢筋进行扫描处理,在此过程中需要对钢筋位置及保护层厚度进行判断和预估。利用专业仪器和设备开展该项工作,确定钢筋位置,把控好钢筋与测线设置分布之间的距离。在钢筋保护层检测过程当中,对柱、桩构件开展检测工作的时候,应该积极结合实际情况,尽量采取环向布设的方法[4]。应当注意,测量工作很容易受到外界因素的影响,出现误差情况,因此,应当在实际测量的过程中取多次数据,对钢筋的机构数据进行精准把控,防止后续的监测工作出现问题。

3.2 控制钢筋安装布设点

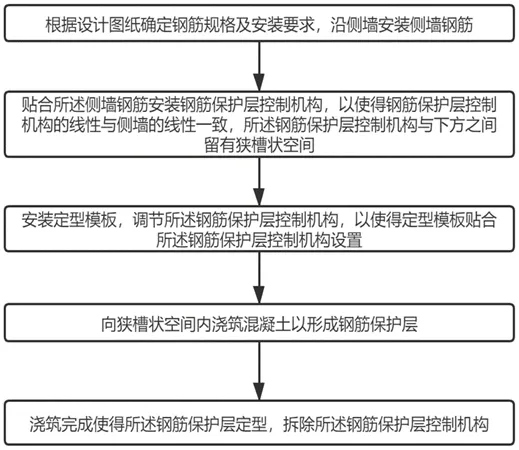

钢筋保护层的控制与流程如图2 所示:

图2 钢筋保护层的控制与流程图

钢筋绑扎骨架的外观尺寸并不精确,在绑扎使用过程中,多根钢筋端部必须对齐。捆扎操作中,将钢筋脱离规定部位、钢筋弯曲或变形。将钢筋骨架吊入模内,以保证应力的均匀性,并且用扁担起吊钢筋捆扎的骨架。吊点需要按照骨架的外形确定,在绑扎固定好后,用焊条将其焊接。与此同时也应注意,钢筋骨架在绑扎后,可以会出现斜向方的情况,需要用铁线将其绑扎成八字形。后续在进行左右绑扎时,也需要及时处理箍筋遗漏或间距过小等情况。下图即为钢筋保护层的框架图。对于钢筋的定位,应先划分出钢筋安装位置线。这样及时后续钢筋品类繁多,也能够合理选择,科学进行垫梁和圈梁等工作。针对特殊标注,可根据下列要求制作:板边跨支座,以跨度的0.1L为弯起点。板中跨度大、连续多跨,以支座中线为0.6L的弯起点,合理运用了钻孔灌注桩技术。施工人员全面进行了现场检测,以防止开挖塌孔、抽渣等影响。钻孔作业期间,一旦出现水流泄露问题时,应当立即暂停施工,并检测钻孔情况,发现出水泄露原因,采取合理措施进行解决。

3.3 把控钢筋保护层厚度

钢筋保护层设计恒定,可以实现钢筋和砼的协同施工,从而提高了结构承载能力。钢筋炭化期间,并不会增加主体钢筋年限,从而延缓了保护层内的主体钢筋腐蚀速度,但在实际施工管理中,由于保护层管理的不完善,户外、露天构件不重视主体钢筋保护层的强度测量,特别是保护层强度不达标,不能握裹钢筋,混凝土的密实程度也不够。建设工程进入运营后,在短时间内构件受力的主钢筋保护层破裂、剥落,造成钢筋外风霜雨露,将产生严重的腐蚀问题,从而减少建筑构件使用寿命。所以,重视钢筋混凝土保护层厚度测试,就可以积极防范风险问题[5]。

在限制钢筋保护层厚度方面,政府主要应用下列对策:第一,重视建筑前期技术交底。第二,更注重流程要素管理。在开展施工前,需要结合不同的施工图纸,进行细致的验收工作,确保工程符合施工的验收标准。同时也要对保护层和墙柱竖向构件等进行控制,确保挖制精准的钢筋加工尺寸。模板浇筑作业时,不要损伤墙柱保护层,使用新型上艺、新型材料,或使用垫片和卡撑式定位建。楼板的钢筋保护层施工管理上困难度较大,通常需要采用卡槽式钢筋保护层,并适当调节纵横长度。或者针对较细小钢筋,适当调节长度。钢筋大直径绑扎作业时,虽然定位很准确,但实际施工时就会发生问题,因为作业人员往往会把施工器材压在上面,造成支撑的斜筋马墩踏倒,混凝土钢筋扭曲变形,无法满足保护层厚度。施工作业时,注意规范作业,严禁工作人员在钢筋上任意走动。

3.4 检测结果准确性控制

在工程人员进行钢筋保护层检测的过程中,由于实际的施工现场情况较为复杂,且检测工作流程较多,很容易造成检测结果准确性不足的情况。而检测结果的准确性很容易对施工的安全和工程的质量造成影响。因此,在实际应用钢筋保护层检测技术应用的过程中,也应当对技术应用本身的准确度进行控制。一方面,检测工作应当重复多次,在检测结果趋于平稳后取准确值。另一方面,应当合理应用检测仪器及检测方法,通过多种方法做好保护层的检测工作,并对不同方法得出的数据信息进行对比,取用最准确值。此外,检测值取值误差不能够超过相应标准,一旦超出误差,需要重新进行检测。其次,在实际进行检测的过程中,应当注意控制变量,合理规划设备参数,防止出现不同批次钢筋使用检测方式或参数不一致的情况。同时,应当合理规划被测点位,保证检测工作能够测试出钢筋保护层质量的实际值,防止出现检测结果与后续应用效果不一致的情况。

结语:

综上所述,在建筑工程中的检测环节,需要利用根据实际情况利用高效并且相对应的钢筋保护层检测技术开展相关工作,同时应该对钢筋、混凝土的强度、抗压能力以及钢筋保护层厚度相关数据进行严格把控。确保检测工作按照标准工作流程进行,积极做好前期准备工作,并对使用到的检测设备精准度进行校准,最大限度上保障数据的准确性。进而通过所得数据,判断钢筋层厚度是否符合标准,找出其中存在问题的部位和环节,采取针对性措施进行解决,切实提升质量。