掘进工作面水环保压聚能定向爆注卸压技术与装置

王振锋 , 王 宇 , 张 涛

(1.河南理工大学 能源科学与工程学院,河南 焦作 454003;2.煤炭安全生产河南省协同创新中心,河南 焦作 454003;3.神火集团许昌新龙矿业有限公司,河南 许昌 452570)

煤巷掘进对于矿井的采掘接替至关重要,掘进工作面煤层在原始瓦斯压力和构造应力作用下形成的局部应力集中威胁着掘进工作面的安全。传统的通过施工卸压钻孔来消除掘进工作面应力集中的方式不仅工程量大而且效果差[1-2]。聚能爆破是定向爆破的一种,利用聚能流侵彻作用在煤体中产生裂隙,随之产生的爆生气体促进裂隙扩展[3-6]。朱飞昊等[7-8]发现聚能爆破使聚能方向的裂纹扩展范围增大,非聚能方向的裂纹扩展范围减小,可抑制爆破掘进引发的动力灾害。爆生气体进入煤体,导致煤体孔隙压力增大,煤体内部微裂隙明显萌生和扩展[9-12]。窦林名等[13]提出在强冲击危险区使用松动爆破,可使应力峰值向煤体深部转移,使掘进工作面前方煤体应力得到有效释放。曹湖等[14]认为松动爆破可以增加采场前方卸压带长度。水相较于炮孔中的空气,具有良好的抗压缩性,当对其压缩,直至压力增加至100 MPa 时,其密度仅增加5%左右,传能效率高,将爆炸产生的能量均匀低耗地传递至炮孔周围的岩石[15-16]。蔡永乐等[17-18]利用超动态应变测试分析煤岩体的爆炸应变,对比水和空气2 种不耦合介质对煤岩体的作用,发现水能有效提高裂隙扩展。将松动爆破和高压注水结合起来,发现水力耦合爆破可提升爆破效果,爆破后裂隙发育,注水效果佳[19-21]。通过对比测试孔内瓦斯参数变化,确定聚能爆破有效影响范围[22-23]。学者们对聚能爆破、水压爆破的卸压原理、装药量、装药结构等进行大量研究,且学者们结合2 种技术的优势,创造出聚能水压爆破、切槽水压爆破等技术。然而煤体局部受到采动、遗留煤柱等影响会产生应力集中区,学者们对局部水力围压下聚能爆注研究较少,且钻孔周边裂隙扩展,无法进行有效的存水保压,则需要设计一种水环保压装置及对煤体局部水力围压下聚能爆注卸压半径进行研究。

1 水环保压装置

1.1 工程背景

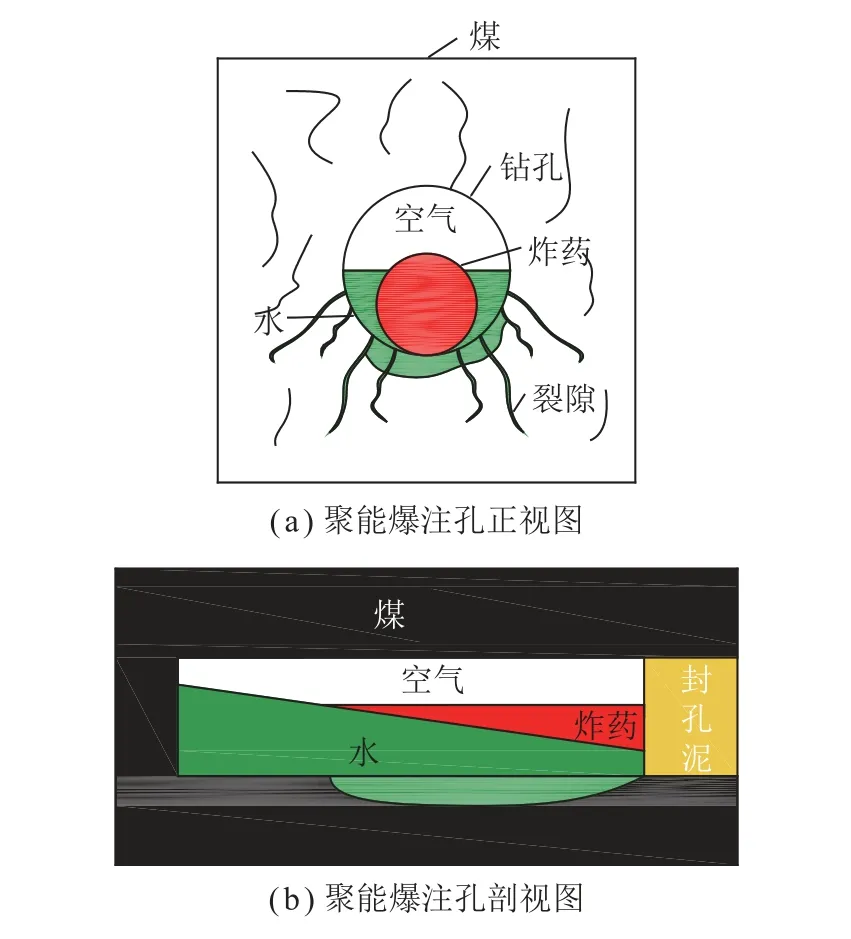

永城市薛湖煤矿为防止突出及解决因煤质、煤体结构、地应力及采掘活动等引起工作面前方应力集中的安全隐患,在工作面采用聚能爆注消突措施,如图1所示。然而薛湖煤矿的聚能爆注消突措施是在聚能管前后添加水袋或者直接在钻孔中注水,然而钻孔周边存在裂隙,有的钻孔无法有效存水,形成钻孔下部少量水,上部大量空气的情况,水的作用效果不明显,且聚能管和炸药接触钻孔下部,爆炸能量大量作用于钻孔下部煤体,钻孔上部与聚能定向卸压方向裂隙发育差,增透卸压效果差,消除应力集中的影响非常有限,月进尺严重不足,不论从生产角度还是安全角度都严重影响了采掘接替,如图2、3 所示。

图1 煤体局部应力集中示意Fig.1 Diagram of local stress concentration of coal

图2 聚能爆注孔内部示意Fig.2 Schematic diagram of the inside of the energyaccumulating blasting and water injection hole

图3 炸药在钻孔下部裂隙扩展示意Fig.3 Explosive crack propagation diagram in lower part of borehole

所以必须在保证安全的情况下采取一种高效的消除工作面应力集中的措施。为此,提出一种局部水环保压下聚能爆注定向增透消突措施:炸药爆炸时产生的能量、气体等先作用于周围水体上,水的低压缩性导致能量聚集,均匀作用于水环保压装置上,形成聚能水体,依靠装置内部的聚能槽,聚能水体压缩聚能槽,形成聚能水射流作用于煤体上,沁润切割煤体,形成初始裂隙,爆生气体沿着初始裂隙冲击煤体。高压水倾入裂隙中,驱替裂隙中存在的游离态瓦斯,瓦斯涌出量增加。随着水体能量衰减,水体不再运移,水滞留在煤体裂隙中,产生静压,在裂隙中毛细管力的作用下,置换出裂隙内部分吸附瓦斯。当瓦斯压力下降时,滞留的静压水阻碍裂隙内瓦斯的解吸,煤体内部瓦斯含量降低,起到防突的作用。

1.2 设计原理

钻孔内裂隙扩展无法有效存水;水介质低压缩性作用能够均匀低耗的传递能量;水充满装置,装置膨胀挤压钻孔壁,对炸药及钻孔存在环向应力约束,环向约束有效减少炸药爆轰损耗;在水环保压装置下炸药始终处于钻孔中心;水环保压装置内部设置聚能槽,使得存水保压、聚能一体化。笔者提出一种圆筒状聚氨酯水环保压装置如图4 所示,其结构包括:① 里部聚氨酯胎囊;② 胎囊连接器;③ 中间段聚氨酯胎囊;④ 内管聚氨酯胎囊;⑤ 外管聚氨酯胎囊;⑥ PVC 聚能槽;⑦ 折叠间隙;⑧ 外部聚氨酯胎囊;⑨ 注浆嘴;⑩ 胎囊联通孔;⑪ 聚氨酯内管连接处;⑫ 聚氨酯外管连接处;⑬ 里、外部胎囊连接处;⑭ 拉链;⑮ 链头。装置总长度6 m,里、外部胎囊长度各为0.5 m,中间胎囊长度为5 m。由于聚氨酯材料具有弹性,其注水膨胀后与钻孔壁贴合,其外直径为75 mm,内管装药直径为24 mm。

图4 水环保压装置示意Fig.4 Schematic diagram of water storage and pressure maintaining device

1.3 操作步骤

打开中间段胎囊上的拉链,其中内管胎囊位置用于装入炸药、雷管及炮线,外管聚氨酯胎囊内部存在PVC 聚能槽,用于炸药能量的聚集,内部结构示意如图5 所示。胎囊的空隙用于浆液注入。外部胎囊上存在注浆嘴,用于注浆管的连接。胎囊连接器的下部存在胎囊联通孔,用于胎囊间浆液的贯通。胎囊通过强力胶、热熔枪与胎囊连接器内部连接,保持胎囊呈圆柱状,与钻孔紧密贴合,且内管胎囊始终处于装置与钻孔中心位置,连接器示意如图6 所示,使得炸药始终处于装置与钻孔中心位置。根据实际情况,若需增加装药长度,可通过胎囊连接器连接胎囊,增加中间段胎囊的长度。里部胎囊与外部胎囊使聚能炸药与孔底、封孔段有一定距离,减少聚能爆注对钻孔孔底及封孔段的影响。将注浆管与外部硅胶胎囊上的注浆嘴连接,通过注浆泵—注浆管—注浆嘴将水注满整个装置,装置紧贴钻孔壁,在孔壁与水的挤压作用下存在一定的水环压力,且聚氨酯胎囊不透水,得到好的存水效果,解决钻孔裂隙发育,使用聚能爆注工艺时无法有效存水保压的问题。

图5 内部结构示意Fig.5 Internal structure diagram

图6 连接器示意Fig.6 Connector schematic diagram

2 数值模拟

数值模拟使用2.4 节中的材料参数。主要目的是证明装置优势和针对矿井问题提出解决方法。

2.1 不同耦合介质

为了合理研究气体耦合和水耦合对爆破的影响,利用ANSYS/LSDYNA 数值模拟软件建立计算模型。此模型煤体半径7.25 cm,中心为炮孔,钻孔半径0.45 cm,装药半径0.082 4 cm。气体耦合模型由煤体、空气、及炸药组成,空气及炸药共节点,如图7 所示;研究水耦合作用时,模型由煤体、空气、水及炸药组成,空气、水及炸药共节点,如图8 所示。在模型的前后平面施加Z方向的固定约束,在模型的上下左右边界施加无反射边界条件约束。

图7 气体耦合模型示意Fig.7 Schematic diagram of the air coupling model

图8 水耦合模型示意Fig.8 Schematic diagram of the water coupling model

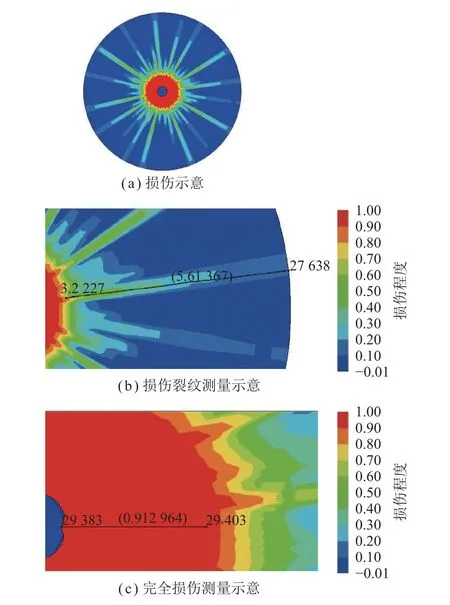

运用软件中测量按钮,从图9~10 中可以看出,水介质耦合时炸药爆破的影响范围大于空气耦合。当钻孔与炸药之间介质为气体时,煤体完全损伤的长度为0.29 cm,损伤裂纹长度为2.07 cm;当钻孔与炸药之间介质为水时,煤体完全损伤的长度为0.91 cm,损伤裂纹长度为5.61 cm。水介质耦合时煤体完全损伤范围为空气耦合时的3.14 倍;水介质耦合时煤体损伤裂纹长度范围为空气耦合时的2.71 倍。水的低压缩性能够聚集炸药爆炸的能量,煤体损伤范围显著增大。

图9 气体耦合爆破Fig.9 Air coupling blasting diagram

图10 水耦合爆破Fig.10 Water coupling blasting diagram

2.2 水耦合聚能爆破

运用ANSYS/LSDYNA 数值模拟软件,针对水介质在聚能炸药与钻孔间的影响,建立煤体、空气、水、炸药、聚能管模型,如图11 所示。模型尺寸600 cm×600 cm×1 cm,钻孔半径4.2 cm,炸药半径1.2 cm,聚能管厚度0.2 cm。聚能管使得炸药成V 型结构,聚能槽处于水平方向。炸药与钻孔间充满水,处于不耦合装药。空气、炸药、水流体共节点,聚能管、煤体固体。两者间流固耦合。模型正、后面设置z方向固定约束,四周为无反射边界。模型中质量单位为g,长度单位cm,时间单位μs,应力单位105MPa。

图11 模型示意Fig.11 Model diagram

从图12 可以看出,空气耦合聚能爆破时聚能方向的裂隙长度大于非聚能方向,聚能方向裂隙长度为300 cm,非聚能方向裂隙长度为116.1 cm。聚能方向爆炸空腔的面积大于非聚能方向,聚能方向空腔长度为24.96 cm,非聚能方向空腔长度为7 cm。

图12 空气耦合聚能爆破Fig.12 Air coupling cumulative blasting diagram

从图13 可以看出,水耦合聚能爆破时聚能方向的裂隙长度与非聚能方向相同,聚能方向裂隙长度为220 cm,非聚能方向裂隙长度为189.82 cm。聚能方向爆炸空腔的面积等于非聚能方向,聚能方向空腔长度为11.16 cm,非聚能方向空腔长度为10.1 cm。

图13 水耦合聚能爆破Fig.13 Water coupling cumulative blasting diagram

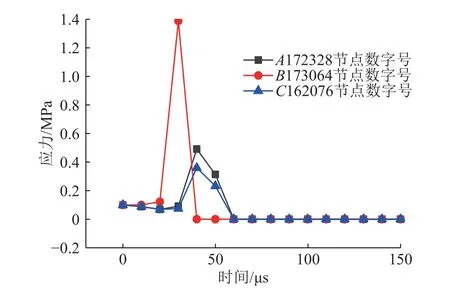

如图14 所示,在钻孔聚能方向选择节点173064,在钻孔非聚能方向选择节点172328、162076。由于测点100 μs 后作用应力为0,则显示测点150 μs 前的应力情况,从图15 中得出,173064 节点的残余应力为0~1.39 MPa,应力作用于煤体的时间为0~29 μs,172328、162076 节点的残余应力为0~0.5 MPa,应力作用时间为0~40 μs。聚能方向与非聚能方向的残余应力范围、作用时间差距小。

图14 节点选取示意Fig.14 Node selection diagram

图15 节点应力随时间变化Fig.15 Variation diagram of node stress with time

从爆炸空腔、裂隙与残余应力得出水介质使聚能炸药能量均匀作用在煤体上,减弱聚能管的定向作用,使得聚能方向作用于煤体上的应力与非聚能方向差值小,钻孔周围裂隙均匀发育扩展,无定向裂隙扩展。

2.3 聚能管包裹水体

运用ANSYS/LSDYNA 数值模拟软件,针对在水介质与钻孔间设置聚能管对聚能爆注的影响,建立煤体、空气、水、炸药、聚能管模型,如图16 所示。模型尺寸600 cm×600 cm×1 cm,钻孔半径4.2 cm,炸药半径1.2 cm, 聚能管厚度0.2 cm。聚能管使得炸药与水介质成V 型结构,聚能槽处于水平方向。炸药与钻孔间充满水,处于不耦合装药。空气、炸药、水流体共节点,聚能管、煤体固体,两者间流固耦合。模型正、后面设置Z方向固定约束,四周为无反射边界。模型中质量单位为g,长度单位为cm,时间单位为μs,应力单位为105MPa。

图16 模型示意Fig.16 Model diagram

2.3.1 结果分析

运用软件测量按钮,从图17 中得出,非聚能方向的爆炸空腔长度为16 cm,裂隙长度为59.5 cm,聚能方向的爆炸空腔长度为21 cm,裂隙长度为287 cm。说明在水介质和钻孔壁间增加聚能管,能够起到有效的聚能定向作用,聚能方向的爆破空腔和裂隙扩展长度均大于非聚能方向。

图17 聚能爆注裂隙Fig.17 Energy-accumulating blasting and water injecting diagram

如图18、19 所示,由于测点100 μs 后作用应力为0,则显示测点150 μs 前的应力情况,在聚能方向选择92316 节点,其残余应力取值为0~0.9 MPa,作用于煤体时间为0~30 μs,在非聚能方向选择193186、182064 节点,其节点的残余应力取值为0~1.2 MPa,作用于煤体的时间为0~45 μs。因聚能方向的爆炸空腔与裂隙长度大于非聚能方向,则聚能方向的残余应力与非聚能方向的差值小。

图18 节点选取示意Fig.18 Node selection diagram

图19 节点应力随时间变化Fig.19 Variation diagram of node stress with time

由于水的低压缩性,聚能炸药能量通过水介质会增加,水均匀传播能量,水介质会减弱聚能槽的定向扩展裂隙的作用,通过在水介质和钻孔壁间设置聚能管,聚能方向的爆破空腔大于非聚能方向,聚能方向的裂隙长度大于非聚能方向,对比未在钻孔与水介质间设置聚能管时,爆破空腔面积增大,节点残留应力增大,则在水介质和钻孔壁间设置聚能管能够有效聚能和定向扩展裂隙。

2.3.2 炸药处于钻孔下部

运用ANSYS/LSDYNA 数值模拟软件,针对在水介质中炸药在钻孔下部位置对聚能爆注的影响,建立煤体、空气、水、炸药、聚能管模型,如图20 所示。模型尺寸600 cm×600 cm×1 cm,钻孔半径4.2 cm,炸药半径1.2 cm, 聚能管厚度0.2 cm。聚能管使得炸药与水介质成V 型结构,聚能槽处于水平方向。炸药与钻孔间充满水,且炸药处于钻孔下部。空气、炸药、水流体共节点,聚能管、煤体固体。两者间流固耦合。模型正、后面设置z向固定约束,四周为无反射边界。模型中质量单位为g,长度单位为cm,时间单位为μs,应力单位为105MPa。

图20 模型示意Fig.20 Model diagram

2.3.3 结果分析

从图21 得出,炸药处于钻孔下部位置时,钻孔上部的爆炸空腔长度为6.38 cm,钻孔下部的爆炸空腔长度为13.35 cm,裂隙长度为52.3 cm,聚能方向的爆炸空腔长度为9.37 cm,裂隙长度为257 cm。当炸药处于钻孔下部位置时,炸药距离钻孔下部煤体较近,水介质使得炸药能量均匀,炸药能量作用于钻孔下部煤体的时间早于钻孔上部,煤体失效,钻孔下部的能量损耗,应力降低,钻孔上部炸药能量与聚能方向能量向钻孔下部转移,钻孔下部的爆破空腔扩大,下部裂隙发育扩展。在水介质和钻孔壁间聚能管的聚能、定向作用下,聚能方向有明显裂隙扩展。

图21 聚能爆注Fig.21 Energy-accumulating blasting and water injecting diagram

综上所述,水的低压缩性能够聚集炸药爆炸的能量,使得作用于煤体上的能量增大,然而水使能量均匀作用在煤体上,减弱聚能管的定向作用。在水介质和钻孔间设置聚能管,能够起到有效的聚能定向作用。当炸药处于钻孔下部时,钻孔周边裂隙扩展弱于炸药在钻孔中心时。

水环保压装置使炸药始终处于钻孔、水体中心,环向约束炸药,减少炸药爆炸径向能量损失,增强炸药作用于煤体上的能量。水环保压装置内部设置聚能槽,使得存水保压、聚能一体化,起到有效的聚能定向卸压作用。

2.4 材料参数

对于模拟中煤体材料参数见表1。

表1 煤体参数Table 1 Coal parameters

煤体采用弹塑性材料本构模型,通过LSDYNA中关键字MAT_PLASTIC_KINEMATIC 进行定义。

聚能管用LSDYNA 中MAT_PLASTIC_KINEMATIC 进行定义,见表2。

表2 聚能管参数Table 2 Parameters of concentrator

炸药采用三级乳化炸药, 用LSDYNA 中MAT_HIGH_EXPLOSIVE_BURN 定义炸药,用JWL状态方程描述炸药变化,见表3。

表3 炸药参数Table 3 Explosive parameters

水采用LSDYNA 中的MAT_NULL 材料模型,状态方程通过GRUNEISEN 定义,参数见表4。

表4 水参数Table 4 Water parameters

空气采用LSDYNA 中的MAT_NULL 材料模型,状态方程通过LINEAR_POLYNOMIAL 定义,参数见表5。

表5 空气参数Table 5 Air parameters

3 聚能爆注理论分析

当聚能爆注在煤体中作用时,根据煤体的破坏特征,可将爆注影响区域分为3 个区域:粉碎区、裂隙区及爆注震动区。由于聚能爆注中聚能管有聚集能量的作用,水环保压装置的环向约束减少炸药径向能量损失作用,则在聚能槽方向的影响范围会比深孔爆破的范围大,在计算中使用高爆速来替代聚能管中聚能槽的聚能作用。参数使用2.4 节中数值参数。此数值参数为文中矿井参数,得出的结果与后文现场试验对照。印证数值模拟中破碎区、裂隙区阶段。

3.1 聚能爆注粉碎区范围计算

在聚能爆注时,炸药所形成的爆破冲击波远大于煤体的抗压强度,煤体受力破碎。由于粉碎区处于煤体的约束条件下,冲击波的大部分能量消耗于煤体的塑性变形、粉碎和加热等方面,致使冲击波的能量急速下降,冲击波能量不足以压碎煤体,则粉碎区的半径小,其估算公式[24]为

式中,Rc为粉碎区半径,m;Rb为聚能爆注后的空腔半径,m;σc为煤体的单轴抗压强度,Pa;ρs为煤体密度,kg/m³;c为煤体纵波波速,取1 200~1 500 m/s。

聚能爆注后形成的空腔半径为

式中,rb为炮孔半径,0.037 5 m;pm为炸药的平均爆压,Pa;σ0为多向应力条件下的煤体强度,Pa。

式中,D为炸药爆速,m/s。

将参数代入式(1)得Rc=0.112 m。

3.2 聚能爆注裂隙区范围计算

当冲击波通过粉碎区后,继续向煤体传播,其能量衰减,不足以引起煤体变形破碎,这时高温高压气体通过粉碎区,进入煤体裂隙中,在裂隙中形成拉伸应力。由于煤体的抗拉强度远远小于其抗压强度,则煤体易形成拉伸破坏。当气体形成的拉伸应力大于煤体的抗拉强度时,煤体拉伸破坏,裂隙扩展。按爆生气体的准静压作用下,聚能方向的裂隙区计算公式[24]为

其中,pj为作用于炮孔壁的准静压力,Pa;σt为煤体的抗拉强度,Pa。炮孔不耦合装药时为

式中,rc为水体和炸药总体半径,0.035 5 m。将参数代入式(5)得Ra=2.509 m。

3.3 聚能爆注震动区范围计算

在裂隙区外,爆破冲击波和高温高压气体所产生的应力不足以引起煤体的拉压破坏,只能引起煤体单位质点的振动,煤体局部震动。震动区的计算公式[24]为

式中,Rs为聚能爆注震动区半径,m;q为单位体积煤体装药量,1.2 kg/m3。

将参数代入式(7)得Rs=1.59 m。

综上所述,本次研究聚能爆注工艺的扩展裂隙影响范围,其范围包括聚能爆注粉碎区和聚能爆注裂隙区,则影响范围R为

将参数代入式(8)得R=2.621 m。

4 工业性试验

4.1 工程概况

薛湖煤矿29020 回风巷掘进工作面位于-780 m水平,巷道标高为-770~-841 m,地面标高为+37.8~+38.1 m,29020 回风巷位于井田东翼29 采区西部,东邻29 采区回风大巷,西为未开采区域,南邻东翼轨道大巷,北邻29020 回风巷底抽巷。二2 煤层瓦斯压力0.16~1.9 MPa,瓦斯含量6.2~15.0 m3/t,二2 煤层破坏类型属于Ⅲ~Ⅳ类煤,煤层坚固性系数为0.220 0~0.405 9,煤层的瓦斯放散初速度为12.957~14.000。

4.2 确定聚能爆注半径方法

由于无法有效观测煤体内部裂隙扩展情况,为了合理确定水环保压下聚能爆注的影响半径,通过瓦斯参数测试仪测定测试孔内爆注前后的瓦斯参数变化,如图22 所示。

爆注后,由于裂隙扩展,会引起钻孔内的瓦斯参数变化,则在现场采用聚能爆注前后观测孔内瓦斯参数的变化差值来衡量爆注影响范围的方法。在实施爆注前测量各测试孔稳定的钻孔流量、瓦斯体积分数,并计算纯量;爆注后,测量各测试孔钻孔流量、瓦斯浓度,并计算纯量。通过对比测试孔在爆注前后的瓦斯参数差值,确定测试孔是否在爆注影响范围内,从而得出爆注影响范围的大小。

在29020 回风巷掘进工作面同一水平位置上顺煤层施工聚能爆注孔和测试孔,爆注孔直径为75 mm,测试孔直径为42 mm,乳化炸药与雷管装入装置内管胎囊,装药长度5 m。聚能爆注孔和测试孔1 间距1.5 m,其余各测试孔与前一测试孔间隔0.5 m,如图23、24 所示。为消除测试孔中空隙对爆注冲击波的影响,后一测试孔的深度大于前一测试孔1 m。聚能爆注孔深度8 m,测试孔1 深度3 m,测试孔2 深度4 m 等。

图24 聚能爆注孔剖视Fig.24 Section view of energy-accumulating blasting hole

将聚能槽水平放置,插入钻孔,装置深入孔底。聚能爆注孔使用水泡泥封孔,封孔长度2 m。雷管一根。测试孔插入筛管与实管,封孔剂封孔,联通负压抽采管路。瓦斯参数仪通过管路上孔嘴测试孔内瓦斯参数。根据学者们研究和工程经验,爆注的装药量[24]为

式中,Qs为爆注装药量,kg;W为最小抵抗线,m。

将参数代入式(9)中得Qs=4.8 kg。则试验中装药量取5 kg。

4.3 结果分析

从图25 可以看出,测试孔1 聚能爆注前钻孔流量为0.050~0.105 m3/min,纯量为0.45~0.55 m3/min,聚能爆注后钻孔流量为0.110~0.135 m3/min,纯量为0.55~0.85 m3/min,钻孔流量平均增长40.07%,纯量平均增长52.86%。测试孔1 受聚能爆注应力波和爆生气体的影响,钻孔周围裂隙扩展,周边煤体渗透性增加,瓦斯涌入测试孔中。聚能爆注后钻孔内瓦斯参数变化明显。

图25 测试孔1 爆注前后参数对比Fig.25 Comparison of parameters before and after blasting of holes 1

从图26 可以看出,测试孔2 聚能爆注前钻孔流量为0.20~0.22 m3/min,纯量为0.40~0.55 m3/min,聚能爆注后钻孔流量为0.30~0.36 m3/min,纯量为0.6~0.9 m3/min,钻孔流量平均增长65.11%,纯量平均增长70.37%。测试孔2 受聚能爆注应力波和爆生气体的影响,钻孔周围裂隙扩展,由于测试孔的布置方式为阶梯式布置,测试孔1 孔深较短,测试孔1 深部煤体裂隙扩展至测试孔2,瓦斯涌入测试孔2。聚能爆注后钻孔内瓦斯参数变化明显。

图26 测试孔2 爆注前后参数对比Fig.26 Comparison of parameters before and after blasting of holes 2

从图27 可以看出,测试孔3 聚能爆注前钻孔流量为0.40~0.55 m3/min,纯量为0.6~0.8 m3/min,聚能爆注后钻孔流量为0.600~0.705 m3/min,纯量为0.85~1.20 m3/min,钻孔流量平均增长34.36%,纯量平均增长53.80%。测试孔3 受聚能爆注应力波和爆生气体的影响,钻孔周围裂隙扩展,孔2 深部煤体裂隙扩展,孔3 和孔4 间煤体裂隙扩展贯通孔3,但未贯通孔4,煤体瓦斯进入孔3,聚能爆注后钻孔内瓦斯参数变化明显。

图27 测试孔3 爆注前后参数对比Fig.27 Comparison of parameters before and after blasting of holes 3

从图28 可以看出,测试孔4 聚能爆注前钻孔流量为0.50~0.75 m3/min,纯量为0.205~0.250 m3/min,聚能爆注后钻孔流量为0.43~0.50 m3/min,纯量为0.125~0.150 m3/min,钻孔流量平均增长-35.65%,纯量平均增长-41.03%。测试孔4 受聚能爆注影响,由于孔3 和孔4 间煤体裂隙扩展贯通孔3,但未贯通孔4,孔3 和孔4 之间的煤体瓦斯解吸涌入孔3,导致聚能爆注后钻孔4 内瓦斯参数对比聚能爆注前均有所下降。

图28 测试孔4 爆注前后参数对比Fig.28 Comparison of parameters before and after blasting of holes 4

从图29 可以看出,测试孔5 聚能爆注前钻孔流量为0.004~0.043 m3/min,纯量为0.04~0.27 m3/min,聚能爆注后钻孔流量为0.010~0.033 m3/min,纯量为0.05~0.28 m3/min,钻孔流量平均增长13.58%,纯量平均增长21.15%。测试孔5 未受聚能爆注应力波和爆生气体的影响,钻孔周围裂隙不扩展,聚能爆注后钻孔内瓦斯参数对比聚能爆注前变化不明显。

综上,确定聚能爆注孔到测试孔3 的距离为薛湖煤矿局部水环保压下聚能爆注卸压的影响半径,为2.5 m。在薛湖煤矿工作面以钻孔间距5 m 布置聚能爆注孔,局部裂隙扩展,集中应力得到转移与释放,瓦斯钻孔验证指标有所下降,通过对比分析,解吸值Δh2由试验前的130~150 Pa 降至100~120 Pa,钻屑量S由试验前的3.3~4.5 kg/m 降至3.0~3.8 kg/m。

5 结 论

(1)设计一种水环保压装置,对局部聚能爆注有着良好的存水效果,炸药始终处于钻孔、水体的中心。水的低压缩性能够聚集炸药能量,炸药能量均匀作用于煤体,且钻孔壁、装置的环向约束能够使聚能爆注环向受压,减少聚能爆注径向能量损失。水环保压装置内部设置聚能槽,使得存水保压、聚能一体化,能够起到有效的聚能定向卸压作用。

(2)通过数值模拟,水耦合能够聚集炸药爆炸的能量,减少炸药爆轰时环向能量损失,均匀作用在煤体上,但减弱了聚能爆注的定向作用。通过在水介质和钻孔间设置聚能管,能够起到有效的聚能定向作用,定向扩展裂隙。炸药处于钻孔、水体中心时裂隙扩展、爆注空腔面积均优于炸药处于钻孔、水体下部时。证明了水环保压装置的优势。

(3)在薛湖煤矿进行工业性试验,通过对比聚能爆注前后钻孔内瓦斯参数的变化,确定薛湖煤矿局部水环保压下聚能爆注定向卸压的影响半径为2.5 m,且实施聚能爆注后解吸值 Δh2和钻屑量S指标均有所下降。