隔水煤柱采动渗流耦合失效特征及其合理宽度

李 竹 , 樊建宇 , 冯国瑞 , 张 宏 , 祁承恩 , 张靖宇

(1.太原理工大学 矿业工程学院, 山西 太原 030024;2.太原理工大学 矿山岩层控制与灾害防控山西省重点实验室, 山西 太原 030024)

突水事故是制约矿井安全生产的主要灾害类型之一[1]。据不完全统计,2000—2017 年我国共发生1 173起煤矿水灾事故,死亡4 760 人。其中,重特大水灾事故100 起、死亡1 840 人,分别占水灾事故总起数和总死亡人数的8.53%和38.66%[2]。根据煤层与充水水源、通道空间位置关系所划分的七大类水害之中,采空水水害最为典型[3-4],而同层采空区遗留隔水煤柱在水浸软化及采动耦合作用下失效,是诱发同层回采工作面突水事故的常见原因之一。

深入研究采动及水浸软化耦合影响下隔水煤柱渗透特性及渗水区与塑性区连通规律是揭示隔水煤岩柱阻水能力退化及失稳的关键。围绕这一课题,国内外诸多学者取得了丰硕成果。顾大钊等[5-7]提出了地下水库及其安全系数的概念,对储水性能、库容、人工及煤柱坝体稳定性等内容展开了全方位理论及实践研究;姚强岭等[8-9]研发了无损浸水实验装置,揭示了反复浸水次数、含水率对煤岩样力学特性及损伤特征的影响;WANG 等[10]借助于原位核磁共振实验,测定了三轴压缩条件下煤样全应力应变过程中渗透率的动态演变规律;李波波等[11]通过不同含水率煤岩样渗流实验,揭示了孔隙水压与水分叠加影响下煤岩体渗透率演变特征;ALAM 等[12]对比分析了3 种不同岩石在三轴压力下渗透率演化规律,揭示了围压对岩石渗透率的影响机制;何团等[13]通过数值模拟及理论计算,提出深孔爆破切缝卸压以提高隔水煤柱稳定性的工程方法;ZHANG 等[14]通过数值模拟与现场实测,揭示了关键层与复合含水层联动影响下应力-裂缝-渗流场的耦合效应;师维刚等[15]通过理论分析计算了隔水煤柱各结构分区宽度,并结合实测给出了隔水煤柱宽度确定方法;白东尧等[16]建立了人工坝体塑性区宽度和水压的函数关系,获得了地下水库储水极限水头;王方田等[17]模拟研究了多工作面开采顶板动载作用下煤柱坝体的动态损伤及破坏规律;张村等[18]、韩鹏华等[19]构建了煤矿地下水库的流-固耦合数值模型,研究了采空区储水性能及其对煤柱坝体稳定性的影响规律;刘少伟等[20]通过理论计算及数值模拟揭示了积水区沿空掘巷煤柱稳定性演变规律。

纵观已有文献,多聚焦于实验测定不同应力路径下煤岩试样渗透率变化规律及含水率对煤岩试样力学参数的弱化效应;部分研究亦将煤岩柱设定为透水或不透水介质,借助塑性区来判定隔水煤柱稳定性。然而,有关隔水煤柱渗水区扩展特征、水浸软化效应下隔水煤柱采动渗流耦合失效特征及其稳定规律的研究相对较少,导致难以衡量内部单元弹塑状态和应力对渗透率及含水率的影响,未能反映水浸作用下煤体弹性模量、内摩擦角及黏聚力减小诱发隔水煤柱浸水部分失效及煤柱整体承载能力劣化的现象,易对隔水煤柱阻水性能及其稳定性评价造成影响。

鉴于此,笔者建立了覆岩载荷及采空区积水水压作用下隔水煤柱力学模型,揭示了内应力分布特征及失效模式,开发了含水浸软化程序的FLAC3D不饱和渗流模型,通过实时捕捉单元应力、应变及弹塑状态,递进式获得渗透率→含水饱和度→力学参量软化系数,实现了采动、水浸软化及渗透耦合全过程参数动态更新,揭示了隔水煤柱“采动+水浸软化+渗透”耦合作用失效模式及不同煤柱宽度中上部渗水区、中部阻水区、下部塑性区的3 区分布及连通特征,并据此提出了隔水煤柱宽度确定方法,研究可为隔水煤柱合理宽度确定及稳定性研究提供参考。

1 工程概况

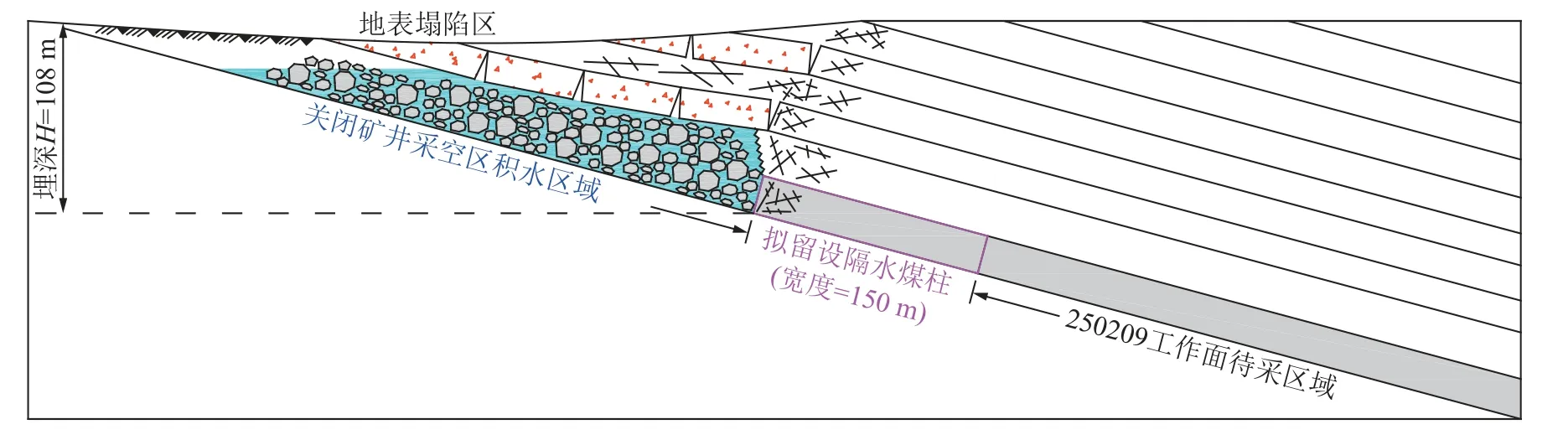

甘肃华亭砚北煤矿250209 工作面北部浅部煤层为已关停矿井的老采空区,距今已达15 a 之久,由于该矿关闭时间久,且曾沿煤层露头开采。老采空区顶板含水层渗淋水及地面降雨已导致采空区大量积水,且不同区域积水深度差异较大。水文地质资料表明,该区域内地下水分为第四系松散岩类孔隙水、前第四系碎屑岩类孔隙裂隙水、碳酸盐类裂隙岩溶水三大类和若干亚类,地下水位埋藏较浅,水量丰富。采空区总面积约17.7 万m2,开采区域煤层平均厚度为25.2 m,煤层平均倾角为15°,采空区内最低开采标高为1 270 m,最高开采标高1 360 m。现回采250209工作面,上方隔水煤柱拟留设宽度约150 m,250209工作面隔水煤柱及同层临近矿井老采空区相对位置关系,如图1 所示,现需对该隔水煤柱留设宽度及其稳定性进行研究,以确保矿井安全生产。

图1 隔水煤柱与上方采空区相对位置关系示意Fig.1 Schematic diagram of relative position relationship between water-resisting coal pillar and upper goaf

2 水浸–采动叠加作用下煤柱承载力学模型

2.1 力学模型及解析

基于前述分析可构建隔水煤柱承载力学模型,如图2 所示,由此计算获得隔水煤柱内部各应力分量大小和内应力场分布特征。隔水煤柱宽b,高h,煤层倾角为θ,对隔水煤柱顶界面垂直载荷进行分解,分解获得隔水煤柱顶界面边界应力为正压力γHcosθ,γ为上覆岩层平均容重,H为隔水煤柱顶界面距离地表的深度,如图2 所示中紫色箭头所示;以及沿着隔水煤柱顶界面向下的剪切应力γHsinθ,如图2 中绿色箭头所示。煤柱密度为ρ1,重力加速度g。左侧为上覆老采空区积水及其压力分布形态,密度为ρ2;左边界煤柱顶界面承受侧向水压最小,记为ρ2gh1;左边界煤柱底界面承受侧向水压最大,记为ρ2gh2;h1为隔水煤柱顶界面与积水区最高水位距离;h2为隔水煤柱底界面与积水区最高水位距离,煤柱高度即为h=h2-h1;A 为煤柱模型内部的任一单元,其在煤柱内部的位置由x和y确定。

图2 隔水煤柱内应力计算力学模型示意Fig.2 Mechanical model for calculation of stress field in water-resisting coal pillar

基于应力边界条件,可设分量函数如式(1)所示,据此获得Airy 应力函数如式(2)所示:

其中,σy为煤柱内部各单元,在y方向的应力分量;ϕ为艾里应力函数。在此基础上,依据应力函数 ∇4ϕ=0,可得式(3),进而可分别求得f(y)、f1(y)、f2(y)的函数表达式,如式(4)所示,据此可获得各个应力分量计算表达式,并结合上述边界条件,最终求得各应力分量中待定系数A、B、C、D、E、F、G、H、I的对应结果,代入式(4)获得隔水煤柱内应力场应力分量计算结果,如式(5)所示。

2.2 内应力场分布规律

基于式(5)可计算获得隔水煤柱在上覆岩层载荷及侧向水压作用下的内应力场分布规律,3 个应力分量σx、σy、τxy应力分布云图分别如图3(a)~(c)所示。在此基础上,依据主应力计算公式(式(6)、(7),获得最大剪切应力及其分布规律,如图3(d)所示。

图3 隔水煤柱中各内应力分量及最大剪切应力云图Fig.3 Cloud chart of internal stress components and maximum shear stress in water-resisting coal pillar

由图3(a)~(c)可知,图2 中所示的受载特征下隔水煤柱中垂直应力集中于右侧底部位置。水平应力集中于左侧煤体,且沿着煤柱高度方向自上而下逐步递增,与采空区积水压力分布相一致,在隔水煤柱内部自左向右传递逐步衰减。剪切应力集中于煤柱底界面中部位置,沿煤柱纵向中轴线近似呈对称分布。

2.3 隔水煤柱失效特征

隔水煤柱失效模式及特征与其内部最大剪切应力分布密切相关,最大剪切应力集中区分布特征,如图3(d)所示。由此可知,在上覆载荷及侧向水压作用下,左下方A 区域为剪切应力集中区,意味着该区域煤体将率先发生剪切塑性及破坏,而后水体将从下部塑性及破坏区进入煤体,引起隔水煤柱下部渗水范围显著大于上部,如图4(a)所示。水浸长期持续作用引起煤体弹性模量、黏聚力及内摩擦角减小,导致隔水煤柱下部有效承载宽度大幅缩减,如图4(b)所示。这种条件下,若煤柱宽度不足,在上覆载荷及积水侵蚀作用下隔水煤柱将出现偏心不均衡承载,最终导致隔水煤柱整体性倾倒失稳,如图4(c)所示。隔水煤柱浸水侧底部失效及整体失稳灾变过程,如图4 所示。

图4 隔水煤柱浸水侧左下部劣化及整体失稳灾变过程示意Fig.4 Diagram of the deterioration and overall instability process of the water-resisting coal pillar

需要说明的是,该理论计算存在一定简化,仅从静力分析角度研究了上覆均布载荷和积水压力作用下隔水煤柱潜在失稳模式。事实上,隔水煤柱长期承受积水浸泡,并在水压作用下不断渗入煤柱内部,引起含水区域煤体力学参数及强度降低,且降低程度与水压及含水量紧密相关,在叠加采动影响后最终导致隔水煤柱承载能力劣化及失稳。因此,针对理论研究中难以表征的变量及其对隔水煤柱的影响规律,如水浸软化、采动应力非均匀分布、不同区域渗透率差异等,笔者进一步开展FLAC3D模拟研究,开发了含有水浸软化程序的FLAC3D不饱和渗流模型,据此研究水浸软化效应下采动与渗流耦合影响诱发的弹塑性区、渗水区扩展特征及隔水煤柱阻水性能、稳定性变化规律。

3 水浸-采动叠加作用下煤柱内应力及弹塑性发育规律

3.1 数值模型构建

基于前述工程概况,建立FLAC3D流固耦合仿真计算模型,按照实际开采次序,进行“浅部煤层开采形成采空区(第1 阶段)→采空区积水侵蚀及水浸软化隔水煤柱(第2 阶段)→水浸软化效应下250209 工作面“采动+渗流”耦合作用隔水煤柱变形及破坏(第3 阶段)”3 阶段递进式研究,如图5(a)所示。模型四周及底部边界采用位移约束,上部为自由边界,考虑到不同采空区区域积水深度差异较大,部分区域积水深度达60 m 以上,故为最大限度确保隔水煤柱的稳定性,以为涵盖目前尚未探明的更高积水水位区域对隔水煤柱造成的影响,笔者设置隔水煤柱左侧承受静载水压力为1.0 MPa,即假定上覆采空区处于完全浸水状态,隔水煤柱承受水头即为积水沿开采标高引起的压力差。此外,为反映水浸软化效应下采动和渗流对隔水煤柱弹塑性区、渗水区及失效特征的耦合影响,煤样采用应变软化模型,并对模拟参数进行标定,结果如图5(b)所示,图中浸水煤样已达饱和含水状态,其含水率约为9.58%。煤样预处理时,首先将煤样放入干燥箱,采用60 ℃烘干24 h;然后将干燥煤样放入矿井水样品中进行浸泡,每隔2 h 取出煤柱试样,并用湿润毛巾轻轻拭去煤样表面悬挂水珠,使其表面没有滴水现象;最后,采用FA 系列高精度分析电子天平(精度可达0.001 0~0.000 1 g)对其称重,直至连续几次测量煤样质量变化量小于0.01 g 时,认为煤样达到吸水饱和状态。模型中相关材料参数见表1。

表1 数值模拟中材料参数取值Table 1 Values of material parameters in numerical simulation

3.2 分区渗透特性及水浸软化程序开发

隔水煤柱渗透特性及弹塑性状态与煤体内部各单元应力状态相关,决定着渗水区范围分布及扩展特征,且渗水区范围中煤体力学参数的软化程度与含水程度密不可分。开发隔水煤柱分区渗透特性及水浸软化Fish 程序是揭示隔水煤柱失效特征及稳定性演变规律的关键。已有研究指出水浸作用下含水程度对内部裂隙发育及扩展有极大的促进作用,导致渗水区煤体强度显著减弱[21-22],弹性及塑性屈服状态下煤体试样渗透率与应力环境关联方程,可由式(8)表示。

式中,KE和KP分别为煤样弹性状态及屈服状态渗透率,m2;σ1和σ3分别为轴压及围压,MPa;σe为有效应力,MPa。

现有研究认为水在隔水煤柱中呈低速非线性渗流状态,渗透的必要条件是水压梯度大于隔水煤柱的启动压力梯度。文献[23-24]曾通过大量实验数据拟合渗透启动压力梯度与渗透率的拟合关系,并指出煤岩样弹性模量、黏聚力,内摩擦角与含水饱和度呈负指数函数。启动压力梯度与渗透率关系如式(9)所示,水浸软化系数与含水饱和度关联特征如式(10)所示。

式中,k为渗透率,m2;G为启动压力梯度,MPa/cm。

式中,kC为黏聚力弱化系数;kφ为内摩擦角弱化系数;kE为弹性模量弱化系数;Sw为含水饱和度,%。

因此,为准确表征隔水煤柱内部各单元渗透特性,需量化煤柱内部各单元的启动压力。隔水煤柱内沿主渗流方向上,后方单元向前方单元进行渗透,即单元PNT 应考虑其周围5 个单元节点应力对其启动压力及渗透率的影响,如图6(a)所示,获得上述渗流路径上的启动压力,如式(11)所示。

图6 隔水煤柱内部任一单元浸水渗透方向弹塑性区渗透率张量Fig.6 Permeability tensor of elastoplastic zone in water immersion direction of any unit in water resisting coal pillar

式中,Qi为各渗透主方向∑的启动压力,MPa/cm; Δpi为各渗透主方向的压差;Gi为各主渗流方向后方累积应力分量,MPa;Lei为目标单元的有效渗流路径长度,cm;hfi为沿程水头损失。

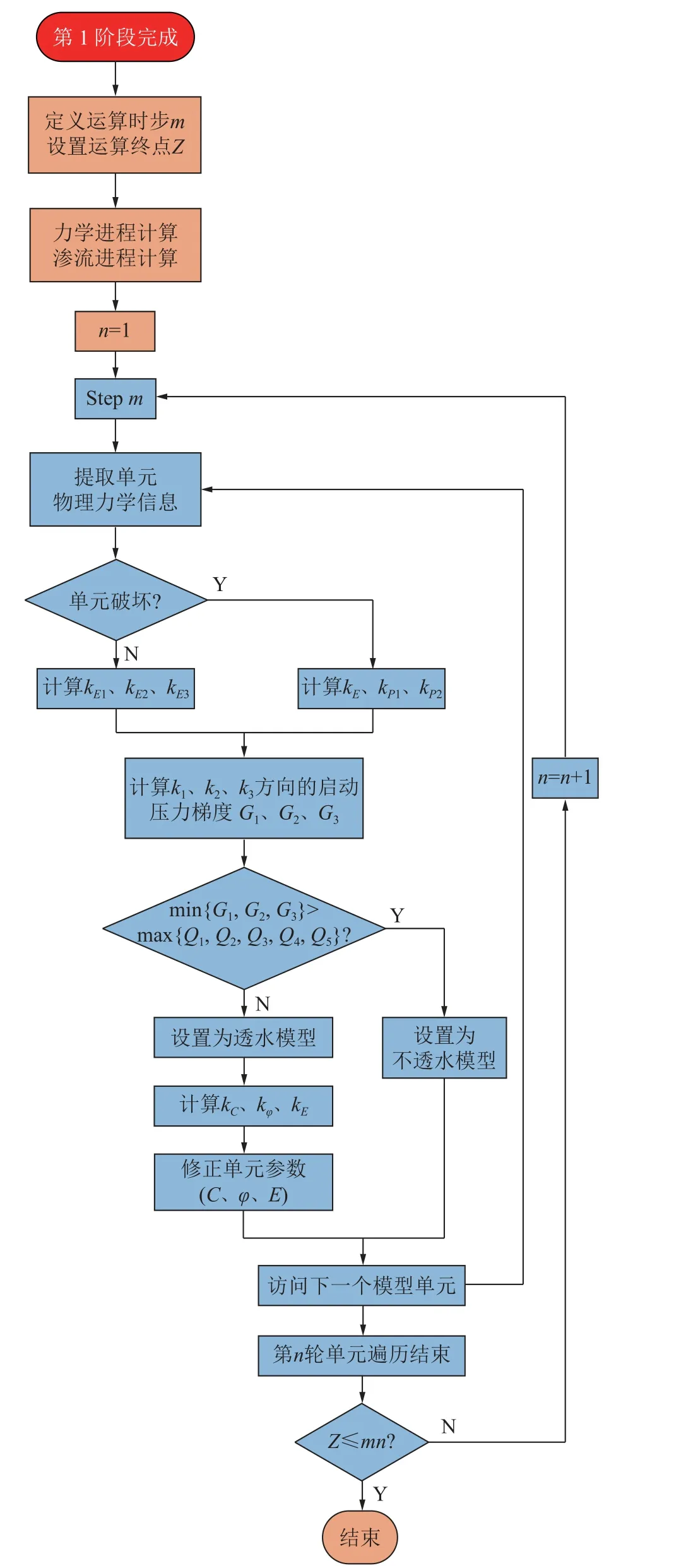

基于此,笔者开发了岩石分区渗透特性及水浸软化程序Fish 语言程序,二次开发模型通过循环运算实现隔水煤柱力学与渗流参数的动态调整及耦合互馈影响,弹塑性区各渗透率张量分量如图6(b)所示,kE1、kE2、kE3分别为弹性区渗透率张量的分量;kE、kP1、kP2分别为塑性破坏区渗透率张量的分量。其中,kP1、kP2均位于断裂面且相互垂直,kE方向与断裂面垂直,计算流程如图7 所示。

图7 FLAC3D 单元渗透率及水浸软化参数动态更新计算流程Fig.7 Dynamic update and calculation process of permeability and water soaking softening parameters of FLAC3D

3.3 水浸–采动叠加作用下煤柱内应力发育规律

隔水煤柱左侧为已关闭矿井老采空区,右侧为250209 工作面待采区域。按照前述实际开采情况所划分的3 个阶段,各个阶段隔水煤柱垂直应力云图,如图8 所示。

图8 隔水煤柱3 阶段垂直应力分布云图Fig.8 Cloud chart of three stage vertical stress distribution of water resisting coal pillar

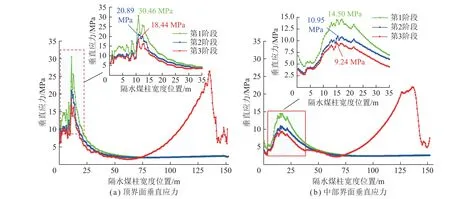

3 阶段中隔水煤柱顶界面、中部界面垂直应力发育规律,如图9(a)~(b)所示。第1~3 阶段,左侧顶界面垂直应力峰值分别为30.46、20.89、18.44 MPa,表明第2 阶段水浸软化作用下左侧顶部煤体浸水区域承载能力被大幅弱化,由30.46 MPa 降低至20.89 MPa,降幅为31.42%,第3 阶段左侧顶界面垂直应力峰值进一步减小,由20.89 MPa 降低至18.44 MPa,降幅为11.73%。同理,左侧中部界面垂直应力峰值分别为14.50、10.95、9.24 MPa,水浸软化作用下左侧中部煤体承载减弱,由14.50 MPa 降低至10.95 MPa,降幅为24.48%,第3 阶段左侧垂直应力峰值进一步减小,由10.95 MPa 降低至9.24 MPa,降幅为15.62%。

图9 3 阶段隔水煤柱顶部及中部垂直应力动态发育规律Fig.9 Dynamic development law of vertical stress in three stages of water-resisting coal pillar

3.4 水浸–采动叠加作用下煤柱塑性区扩展规律

按照前述实际开采情况所划分的3 个阶段,各个阶段隔水煤柱塑性区发育规律,如图10 所示。3阶段中隔水煤柱上部、中部、下部煤体塑性区发育宽度不同,但均呈现出沿煤柱高度方向自上而下依次增加的现象,即浸水侧下部塑性区扩展范围相对中部及上部更大,这与前述理论分析相一致。第1阶段隔水煤柱左侧上部、中部及下部塑性区宽度分别为14.5、21.0 和26.0 m,如图10(a)所示。第2 阶段中,水压及水浸软化效应影响下图10(a)中塑性区煤体弹性模量、黏聚力、内摩擦角进一步缩减,诱发范围进一步扩展,上部、中部及下部塑性区宽度分别增加至24.5、37.5 和52.0 m,如图10(b)所示,增幅比例分别高达68.96%、78.57%和100%,这意味着采空区积水水压和水浸软化叠加影响下,隔水煤柱左侧承载失效区域大幅增加。第3 阶段中右侧上部、中部及下部塑性区宽度分别为18.0、29.0 和57.5 m,如图10(c)所示,而左侧各高度上塑性区范围基本无变化,表明隔水煤柱宽度为150 m 条件下,250209 工作面开采对隔水煤柱浸水侧塑性区范围扩展已基本无影响。

图10 隔水煤柱3 阶段塑性区动态发育特征Fig.10 Dynamic development characteristics of plastic zone in three stages of water-resisting coal pillar

4 隔水煤柱应力渗透耦合特征及其阻水性能

4.1 渗透分区与应力分布的耦合特征

按照图7 中FLAC3D单元分区渗透率及水浸软化参数动态更新计算流程,第2 阶段和第3 阶段垂直应力、渗水区、塑性区及3 者组合,如图11 所示。

图11 隔水煤柱渗透分区及应力分布耦合特征Fig.11 Permeability zoning and stress distribution coupling characteristics of water-resisting coal pillar

由此发现,渗水区范围中存在塑性区渗水区和弹性渗水区2 部分。其中,塑性区因裂隙发育程度高,渗透率高,占据了渗水区体积的83%以上,是隔水煤柱导水的主要通道;而弹性区占据了渗水区总体积的17%,其占比较小,但决定着渗水区范围的最大外扩边界,如图11(a)、(b)所示。

弹性渗水区中应力与渗水范围呈现出显著的负相关耦合特征,即“高应力低渗透小范围”和“低应力高渗透大范围”。第2 阶段如图11(a)所示,B1点和C1点均处于弹性区,B1点垂直应力为7.38 MPa,C1点垂直应力为5.24 MPa,2 者应力差异达2.16 MPa,这意味着B1点区域煤体在垂直应力作用下压缩量更大原生孔隙及裂隙闭合程度高,渗透率低,该部位煤体渗水区扩展范围相对较小;而C1点区域煤体在垂直应力作用下压缩量较小原生孔隙及裂隙闭合程度低,渗透率相对B1点区域更大,该部位煤体渗水区扩展范围相对较大,如图11(a)中白色虚线椭圆框所示。第3 阶段也呈现出相同规律,如图11(b)中白色虚线椭圆框所示。

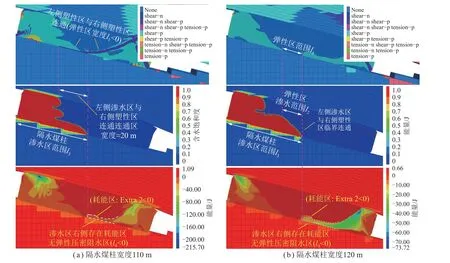

4.2 隔水煤柱阻水性能及其稳定规律

隔水煤柱塑性渗水区是导水的主要通道,而弹性渗水区则增大了渗水范围的外扩边界,这意味着浸水侧渗水区与250209 工作面采动侧塑性区是否连通以及2 者之间的弹性区宽度,是评价煤柱隔水能力及其稳定性的关键。5 组不同宽度的隔水煤柱(110、120、130、140、150 m),其阻水性能如图12 所示。宽度为110 m 时两侧塑性区直接连通,左侧渗水区亦与右侧塑性区连通,连通区长度约20 m,此时采空区积水势必通过左右塑性区连接通道进入250209 工作面,且隔水煤柱底部区域完全破坏,隔水煤柱亦失稳,其中表征各单元能量的额外参数变量为zone Extra 2,如图12(a)所示。宽度120 m 时,左侧渗水区与右侧塑性区处于临界连通状态,且能量云图表明该区域煤体存在一定程度的能量耗散(Zone Extra 2 为正值表示能量积聚,负值表示能量释放),表明该区域煤体也出现了较弱的损伤。因此,渗水区水体极易通过下部塑性区进入250209 工作面,如图12(b)所示;宽度为130 m 时,左侧渗水区与右侧塑性区不连通,且能量云图显示2 者之间存在宽度为5.5 m 的能量积聚区,表明该5.5 m 范围内煤体处于压密储能状态,如图12(c)所示;宽度为140 m时,左侧渗水区与右侧塑性区不连通,且2 者之间存在宽度为11.5 m 的煤体压密储能区,如图12(d)所示;宽度为150 m 时,左侧渗水区与右侧塑性区不连通,且2 者之间存在宽度为23.5 m 煤体压密储能区,如图12(e)所示。

图12 不同隔水煤柱宽度导水连通特性及弹性区占比Fig.12 Water connection characteristics and stability of water-resisting coal pillars with different width

上述结果表明,隔水煤柱不同于常规仅发挥支撑作用的煤柱,仍需具备一定的隔水能力,隔水煤柱合理留设宽度不宜简单将弹性核区占比大于31%[25-26]、塑性区不连通[27-28]等常规支撑型煤柱稳定判别方法作为隔水煤柱处于稳定状态的判据,仍需考虑浸水侧隔水煤柱渗水区与采动侧塑性区的连通特性。尽管隔水煤柱宽度为110~140 m 时弹性区占比均已超过31%,如图12(f)所示,且宽度为120~140 m 时浸水侧塑性区与采动侧塑性区也并未连通,但宽度为120 m 时渗水区与采动侧塑性区早已处于临界连通状态,2 者间未能形成有效的阻水宽度,存在水体突破煤柱诱发矿井涌水的巨大风险。

因此,隔水煤柱若保持稳定且具备阻水能力,首要条件为浸水侧渗水区与采动侧塑性区不连通,且两者之间需具有一定宽度的弹性压密阻水区。宽度为130、140 和150 m 时,渗水区与采动侧塑性区之间均能够形成一定宽度的弹性压密阻水区,其宽度分别为5.5、11.5、23.5 m。然而,对于弹性压密阻水区宽度为多少时可确保隔水煤柱的稳定性,亦是诸多学者正在深入研究的一项内容。值得说明的是,文献[29]曾通过UDEC 模拟研究导水裂隙带侧向偏移距,并以大量工程实践中侧向扩展范围边界处的水平变形经验值为准,即5 mm/m,得到了两侧向边界间距为20 m时,基本确保两侧向边界不连通,实现阻水目标。因此,借鉴于已有成果,笔者将弹性压密阻水区宽度不小于20 m 作为隔水煤柱稳定阻水的判别指标,据此提出250209 工作面“渗水区+弹性压密阻水区+塑性区”3 区联合型隔水煤柱总宽度确定方法,如式(12)所示:

式中,m0为隔水煤柱总宽度;m1为浸水侧渗水区宽度;m2为弹性压密阻水区宽度;m3为采动侧塑性区宽度。

由此可知,隔水煤柱宽度150 m 时能够保证隔水煤柱的稳定及有效阻水。250209 工作面开采前,建议矿方留设隔水煤柱宽度为150 m 的基础上,同时针对上覆采空区积水进行抽排,制定合理的放水方案,尽可能降低采空区积水高度,减小隔水煤体承受的侧向水压及浸水煤体中孔隙水压,避免采动和水压叠加影响下诱发隔水煤柱中隐伏通道活化导致工作面涌水事故,多种措施联合并用以保障250209 工作面回采过程中隔水煤柱的稳定性。

5 结 论

(1) 覆岩载荷及采空区积水水压叠加作用下,隔水煤柱中最大剪切应力集中于浸水侧下部煤体,致使该区域煤体率先发生剪切塑性变形及破坏,诱发该区域煤体承载能力劣化及坍塌,最终导致隔水煤柱偏心不均衡承载的倾倒失稳。隔水煤柱上部、中部、下部塑性区发育宽度沿煤柱高度方向自上而下逐步增加,隔水煤柱底部区域更易形成导水通道。

(2) 开发了隔水煤柱分区渗透特性及水浸软化Fish 程序,揭示了隔水煤柱3 阶段开采过程中塑性区、渗水区及应力互馈耦合特征。隔水煤柱中塑性区体积占据了渗水区总体积83%以上,是隔水煤柱导水的主要区域,弹性区体积占据了渗水区总体积的17%,决定了渗水区范围的最大扩展边界,且弹性渗水区呈现出“高应力低渗透小范围”和“低应力高渗透大范围”关联特征。

(3) 隔水煤柱阻水能力取决于浸水侧渗水区与采动侧塑性区范围及其连通特性。250209 工作面开采条件下,隔水煤柱宽度为110 m 和120 m 时,渗水区与塑性区完全连通;隔水煤柱宽度为130、140 和150 m时,渗水区与塑性区不连通,2 者之间弹性压密阻水区宽度分别为5.5、11.5 和23.5 m。据此提出了弹性压密阻水区宽度不小于20 m 的“渗水区+弹性压密阻水区+塑性区”3 区联合型隔水煤柱总宽度确定方法。