基于㶲分析的CO2 压缩液化能耗分析及新工艺

汪 静 , 张习文 , 杨林军

(东南大学 能源热转换及其过程测控教育部重点实验室, 江苏 南京 210000)

CO2排放是导致全球变暖的最重要因素,几乎占全球变暖潜值(Global Warming Potential,GWP)的80%[1-2]。在联合国气候变化大会第21 次会议上,中国政府承诺到2023 年CO2排放量将比2005 年减少60%[3]。二氧化碳捕获、利用与储存(Carbon Dioxide Capture, Utilization and Storage,CCUS)技术是大规模碳减排的有效方法之一,对解决全球气候变化问题意义重大。作为CCUS 一环,CO2压缩液化极为重要[4]。

根据液化压力的不同,CO2压缩液化可以分为高压法、中压法和低压法。张早校等[5]对CO2低温液化和高压液化2 种工艺进行分析比较;CHEN[6]和ZHANG[7]等研究了以CO2为工质来回收工业余热的朗肯循环;张萍[8]运用Hysys 软件模拟了CO2高压液化和低压液化并对其能耗进行分析。液化天然气(Liquified Natural Gas,LNG)是处于-162 ℃ 低温的液体,在使用过程中需要再次气化,吸热气化会释放大量冷能,约850 kJ/kg[9-11],目前我国几乎全部的 LNG 接收站都采用以海水或者空气作为热源的传统气化方式,这部分冷能被大量浪费,如何利用这部分冷能一直是研究的热点[12-17]。而LNG 接收站附近往往具有丰富的CO2资源。将LNG 冷能应用到CO2压缩液化过程中,一方面可以解决LNG 冷能利用的问题,另一方面可以获得冷却和液化CO2所需要的低温,降低CO2液化过程能耗。

黄美斌等[18]以燃气轮机尾气为热源,提出了一种LNG 冷能用于CO2跨临界朗肯循环和液化CO2的工艺流程;王道广[19]在此基础上对其进行优化改进,系统得到更高㶲效率。 MUHAMMAD 等[20]通过使用制冷循环来液化CO2,从而降低了CCS 过程中的CO2压缩功率,得出CO2液化泵送能耗低于CO2传统压缩方式,但其能耗降低是以消耗电力、增加耗水量为代价。在以上将LNG 冷能用于CO2液化并结合朗肯循环的工艺中,都是将含有CO2的气体作为热源参与朗肯循环,其温度高于600 ℃,对于中低温度不适用。XIN 等[21]提出一种将5 级压缩变成3 级压缩+LNG冷能+泵的工艺,其系统总能耗相对于5 级压缩方式大大降低,但其气源温度也高于600 ℃。在不同的CCS 技术(燃烧后、预燃烧和氧化燃料燃烧)中,基于有机胺的CO2捕获工艺是最可靠的选择,所以笔者针对有机胺捕集的高体积分数、100 ℃左右的CO2气源,将LNG 冷能应用到CO2压缩液化过程中,利用泵增压,通过热力学方法进行了模拟和优化,实现CO2的低温低压液化,降低能耗,助力中国“双碳”目标的实现。

1 CO2 压缩液化工艺

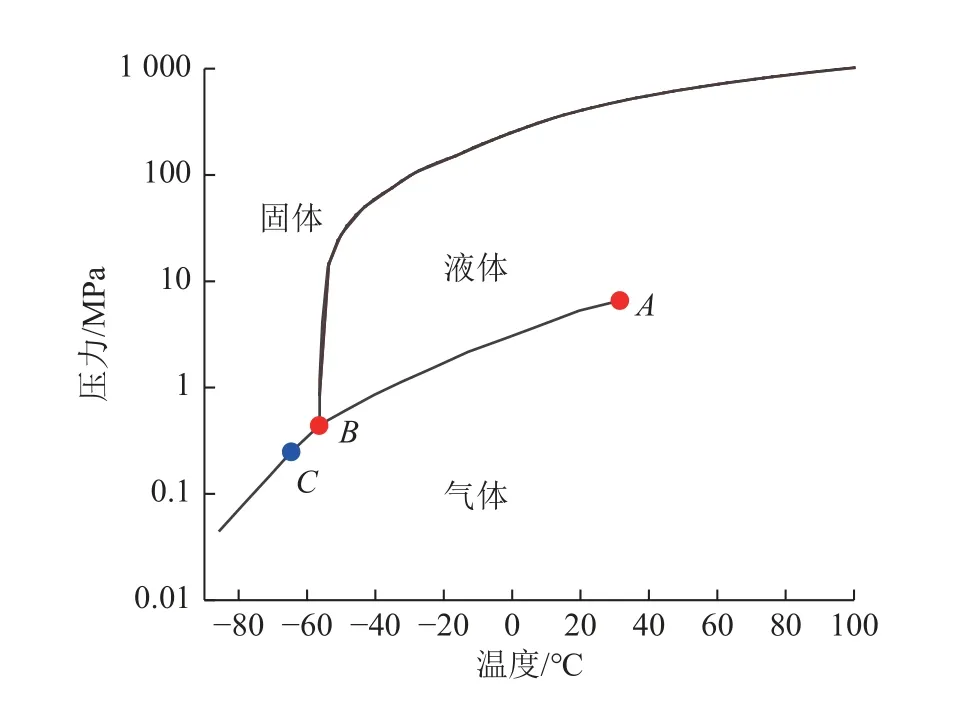

CO2分子量约为44,在常温常压下是一种无色无味的气体[22]。图1 为CO2三相图,其中,A(31.1 ℃,7.38 MPa)为临界点,B(-56.6 ℃,0.52 MPa)为三相点,C(-78.5 ℃,0.10 MPa)为CO2升华时的温度和压力。由图1 可知,要实现常压下气态CO2的液化,必须先使气态CO2处于临界点A和三相点B间,再通过降温或是加压来获得液态CO2[22]。

图1 CO2 三相图Fig.1 CO2 three-phase diagram

1.1 流程模拟基本参数

流程模拟采用Aspen Hysys 模拟软件,由于 Peng-Robison 状态方程具有形式简单、计算量小、计算结果比较准确可靠等优点,因此各流股的热力学性质均选择Peng-Robison 状态方程进行计算。

m=0.374 64+1.542 26ω-0.269 92ω2(6)

式中,p为系统压力,kPa;R为气体常数,取8.314 3 kJ/(kmol·K);T为系统温度,K;V为摩尔体积,m3/mol;b为气体分子体积参数;ɑ为与温度有关的气体分子间吸引力参数;α为温度和偏心因子的函数;pC为临界压力,kPa;TC为临界温度,K;Tr为气体对比温度,Tr=T/TC;ω为偏心因子,取0.225;m为与气体的化学性质有关的常数。

气源是采用有机胺吸收捕集到的含有CO2和H2O 的混合气,其摩尔比为0.954∶0.047 6,温度为103.1 ℃,压力为110 kPa,模拟系统中原料气质量流量设置为1 000 kg/h[23]。基于中压法能耗、气耗和成本相对较低的优点,选择中压法来液化CO2。所用LNG 温度为-162 ℃,压力为3 000 kPa,其组分及摩尔分数分别为:甲烷0.97、乙烷0.01、氮气0.02,质量流量为830 kg/h[18]。模拟中涉及到的泵和压缩机的绝热效率为75%,换热器采用简单加权模型,泵、压缩机和换热器的压降均设置为10 kPa。

1.2 CO2 压缩液化流程

首先模拟传统3 级压缩工艺(流程A)与2 级压缩加泵送工艺(流程B),具体流程如图2 所示,热力学过程如图3 所示。流程A 中,气源首先通过换热器HX1 降温至20 ℃,气液分离后经1 级压缩加压至266.43 kPa;增压后流股温度达到100 ℃以上,再次通过换热器HX2 降温至20 ℃,气液分离后流股进入2级压缩加压至654 kPa;通过换热器HX3 再次冷却至20 ℃,气液分离后,经过3 级压缩加压至1 573 kPa,经过换热器HX4,LNG 将流股降温至-26.5 ℃,最终获得温度为-26.5 ℃、压力为1 560 kPa 的液体CO2。

图2 CO2 压缩液化流程Fig.2 CO2 compression liquefaction process

图3 流程A、B 热力学过程Fig.3 Thermodynamic process of process A and B

流程B 采用2 级压缩+泵送的形式。流程B 前2级压缩过程与流程A 相同,流股经过2 级压缩加压至654 kPa 后,经过换热器HX3 时,利用LNG 冷能降温至-51 ℃,使得泵入口流股为液态;流股经泵加压至1 573 kPa 后,通过换热器HX4 利用水换热温度升至-25.6 ℃,最终获得液态CO2。

1.3 能量分析和㶲分析

在对系统进行能量分析过程中,为了简化计算,不考虑在实际情况中由于传热、压缩、流动等过程引起的各种不可逆损失[24]。系统总能耗WT如式(7)所示,单位能耗WC如式(8)所示。

㶲分析方法是目前评价和分析化工过程能量综合利用的重要方法之一[25-26],㶲分析的一个主要用途就是揭示系统中的㶲损失的部位、类型和数量,以便减小这些损失来最大限度提高系统的效率。物质㶲E理论上由物理㶲Ephys和化学㶲Echem组成,如式(9)所示;由于工艺流程不涉及化学变化,只涉及相态变化,物理㶲即为物质㶲,如式(10)所示;为描述系统在不同过程中对㶲的有效利用程度,常引入㶲效率来判断,㶲效率为收益㶲与耗费㶲的比值。换热器㶲效率如式(11)~(14)所示;压缩机㶲效率如式(15)所示;泵㶲效率如式(16)所示;系统㶲效率定义为㶲输出和㶲输入的比值,如式(17)所示,其中㶲输入包括输入的气源、水、LNG 所含㶲、压缩机和泵所输入电能,输出㶲包括输出产品、水、LNG 含有㶲。

式中,WT、WHX、WK、WP分别为总能耗、换热器能耗、压缩机能耗、泵能耗,kJ/h;E为物质㶲,kJ/h;Ephys为物理㶲,kJ/h;Echem为化学㶲,kJ/h;Ecold为换热器冷流股㶲,kJ/h;Ehot为换热器热流股㶲,kJ/h;Ein为设备流入㶲,kJ/h;Eout为设备流出㶲,kJ/h;qm,c为气源质量流量,kg/h;qm,hot为热流股质量流量,kg/h;qm,cold为冷流股质量流量,kg/h;e为质量有效能,kJ/kg;ehot,in、ehot,out分别为进、出换热器热流股质量有效能,kJ/kg;ecold,in、ecold,out分别为进、出换热器冷流股质量有效能,kJ/kg;h为物质在任意状态下的焓,kJ/kg;T0为物质在标况下的温度,K;h0为物质在标况下的焓,kJ/kg;s为物质在任意状态下的熵,kJ/(kg·K);s0为物质在标况下的熵,kJ/(kg·K);ηe为㶲效率,%。

1.4 流程性能分析

下面对A、B 两个流程的设备进行能耗分析和㶲效率分析。图4 为CO2两个压缩液化流程中不同设备的能耗,由图4 可知,流程A 中换热器HX4 的能耗最大,接近总能耗的50%,其他装置能耗差别不大,都在10%左右,其中压缩机K3 的能耗最小,占总能耗的7.37%。流程B 中换热器HX3 能耗最大,接近总能耗的55%,泵P1 的能耗最小,仅仅只占总能耗的0.12%,除了泵,换热器HX4 的能耗最小,占5.35%。

图4 CO2 不同压缩液化流程设备能耗占比Fig.4 Energy consumption of equipment in different CO2 compression liquefaction processes

图5 为CO2不同压缩液化流程设备㶲效率,由图5 可知,流程A 中HX4㶲效率最低,仅10%左右,结合图4(a)中HX4 能耗最大,可知HX4 处能量损失最大。压缩机的㶲效率普遍高于换热器,接近80%。流程B 中换热器HX4㶲效率最低,在25%左右,换热器HX3㶲效率略高于HX4,接近30%,结合图4(b)可知,虽然HX3 能耗最大,但比流程A 中的换热器HX4 能量损失要小。压缩机K1、K2㶲效率明显高于换热器,也接近80%,但是泵P1㶲效率在60%左右。

图5 CO2 不同压缩液化流程设备㶲效率Fig.5 Equipment exergy efficiency of different CO2 compression liquefaction processes

对流程A、B 进行系统性能分析,参数见表1。由表1 可知,与流程A 相比,流程B 的单位能耗更低,系统㶲效率更高,单位耗水量更低,单位LNG 消耗量相同,以上主要是换热器的能耗和㶲效率所导致的。

表1 CO2 不同压缩液化流程的系统性能Table 1 System performance of different CO2 compression liquefaction processes

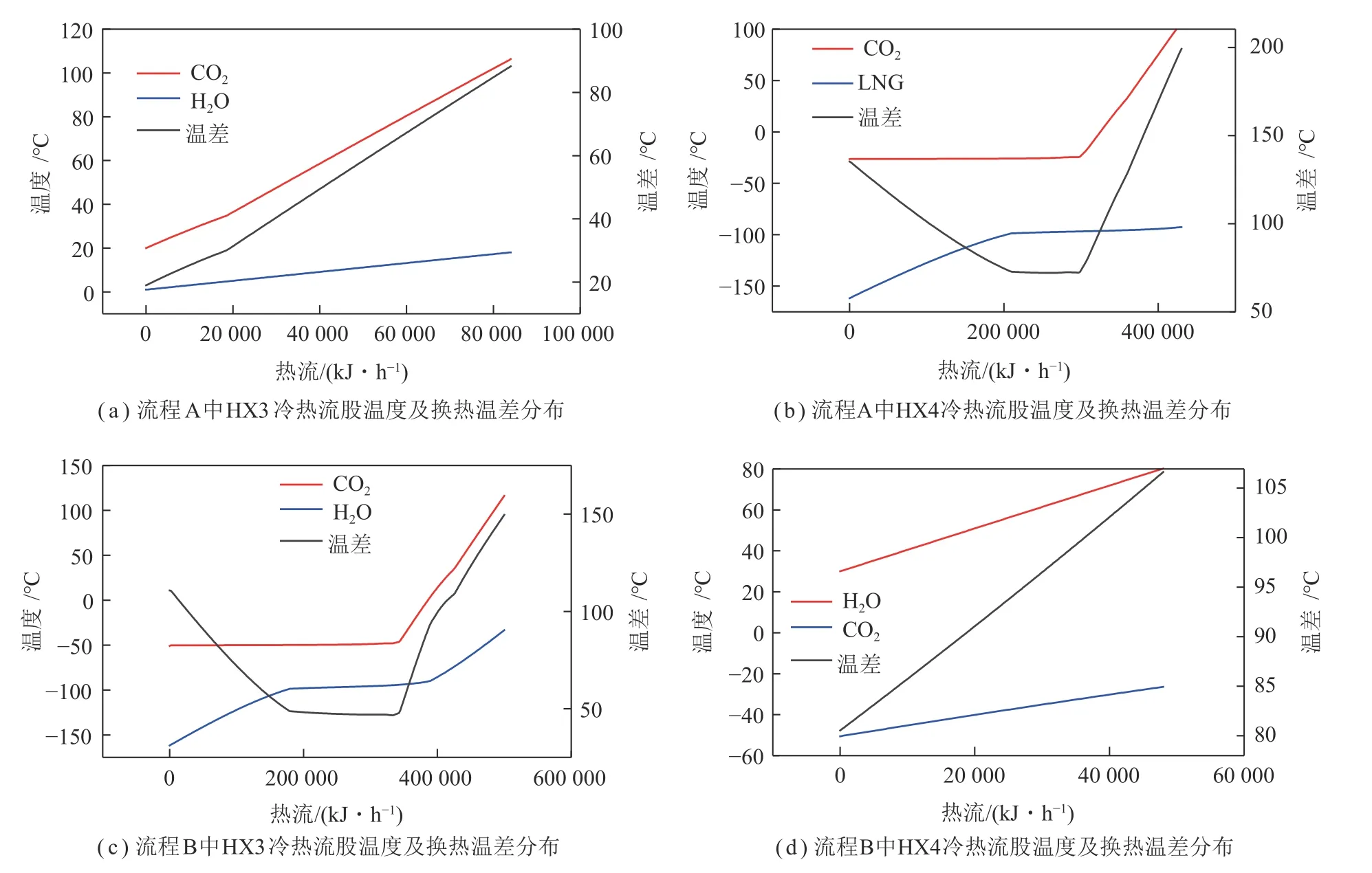

根据流股物性数据可知流程A、B 的换热器差别主要体现在换热器HX3、HX4 上,为准确刻画换热器在换热过程中的细节问题,下面对流程A、B 的换热器HX3、HX4 的冷热流股温度变化和温差进行分析,如图6 所示。

图6 流程A、B 中换热器冷热流股温度及换热温差分布Fig.6 Distribution of cold and hot stream temperature and heat transfer temperature difference of heat exchangers in process A and B

图6 为流程A、B 中换热器冷热流股温度及换热温差分布,由图6 可知,A-HX4 和B-HX3 的冷流股都是LNG,A-HX4 的温差随着热流增加而减少,在热流200 000 kJ/h 时达到最小,约75 ℃。200 000~300 000 kJ/h 时基本维持平稳,300 000 kJ/h 以后,随着热流增加,温差迅速上升,最大温差约200 ℃。这主要因为热流0~200 000 kJ/h 时,含CO2气源处于液化阶段,温度不变,LNG 处于从过冷状态向饱和过渡,温度上升,故换热温差降低;200 000~300 000 kJ/h 时,气源处于液化阶段,LNG 处于气化阶段,2 者均处于相变过程,温差不变;大于300 000 kJ/h 时,LNG 依然维持在-100 ℃左右,处于饱和状态,而CO2气体处于降温过程中,故温差逐渐增大。

B-HX3 的温差变化趋势基本与A-HX4 一致,区别在于大于400 000 kJ/h 时,LNG 完成气化,开始吸热升温,但LNG 的温度变化幅度小于CO2的温度变化,故温差依然是增大的,最大温差约150 ℃,最小温差约75 ℃。另外,由于通过2 个换热器的热流股压力不同,故CO2维持定温冷凝的温度不同。综上,换热器B-HX3 的换热温差低于A-HX4,所以前者能耗更低,能量损失更小,㶲效率更大。

A-HX3 和B-HX4 的换热介质均为H2O,在AHX3 中H2O 是冷却介质,而在B-HX4 中是作为加热介质。同时可以看到,在2 个换热器中,换热温差都随着热流增加而增加,其中A-HX3 中换热温差最小约为20 ℃,最大接近90 ℃;B-HX4 中换热温差最小约为81 ℃,最大接近106 ℃,换热温差明显大于AHX3,所以A-HX3 的㶲效率更大。虽然B-HX4 的㶲效率更低,但是H2O 作为加热介质,冷流股的温度变化仅为25 ℃,而A-HX3 中H2O 作为冷却介质,热流股的温度变化接近90 ℃,能量需求更大,所以BHX4 的耗水量远远小于A-HX3 的耗水量。

综上,流程B 系统单位能耗更低,㶲效率更高,耗水量更小,下面对流程B 进行优化。

2 CO2 压缩液化工艺流程优化

观察流程B 的流股物性数据可以发现,HX3 的冷流股LNG 出口流股温度很低,依然含有很多冷能,故可以继续利用其冷能来冷却压缩后流股。另外,还可发现,使用水作为能量交换介质的换热器HX1、HX2、HX4,其中HX1、HX2 中水作为冷却介质,HX4 中水作为加热介质,故也可以用换热后升温的冷却水,来使流股增温,再利用换热后降温的水作为冷却介质来冷却流股,如此不仅可以降低耗水量,还可以充分利用LNG 的冷能,降低能耗,提高㶲效率。根据以上分析,对流程B 进行改进优化,模拟流程如图7 所示,其中换热器HX1、HX2、HX4 换热介质是H2O,HX3 换热介质是LNG。

图7 对流程B 进行优化的不同模拟流程Fig.7 Different simulation processes for process B optimization

2.1 能量分析和㶲分析

对图7 中5 个流程分别进行能耗分析和㶲分析,分析结果见表2。

表2 B1~B5 流程性能参数Table 2 B1~B5 process performance parameters

由表2 可知,因为各流程气源和产品的物性参数固定,压力变换设备的进出流股的物性参数相同,各流程单位能耗相同,K1、K2、P1 的㶲效率相同。流程B5 系统㶲效率最大,为64.1%。下面对各流程换热器㶲效率进行分析。

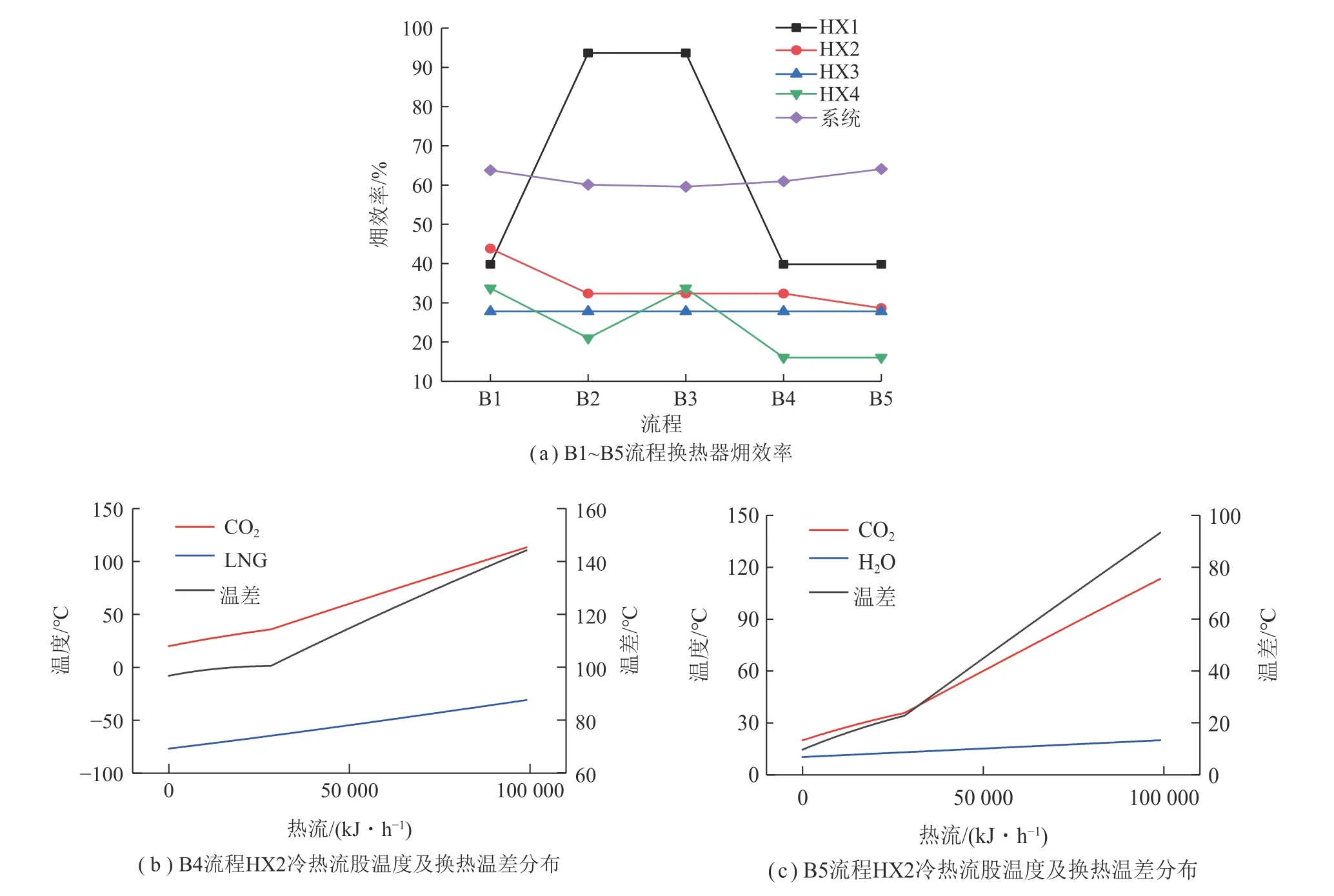

不同流程换热器㶲效率和系统㶲效率如图8(a)所示,可见HX3㶲效率相同,HX2㶲效率在B2、B3、B4 中相同,HX1、HX4㶲效率分别在B4、B5 中相同。这是因为HX3 在所有流程中的进出流股相同,B2、B3、B4 中流经HX2 流股相同,B2、B3 中流经HX1流股相同,B4、B5 中流经HX1、HX4 流股相同。

图8 不同流程换热器性能情况Fig.8 Performance of heat exchanger in different processes

比较流程B1 和B5 设备㶲效率可以看到,B5 中HX4、HX2㶲效率均低于B1,其余换热器㶲效率和B1 相同,但是B5 系统㶲效率却大于B1,这主要是因为B5 耗水量较低,输入㶲较小。同时可以发现,B4与B5 的耗水量相同,且B4 中HX2㶲效率更高,其余换热器㶲效率和B5 相同,但B5 的系统㶲效率仍然较大。观察B4、B5 流程可以发现2 个流程区别主要在于换热器HX2 冷流股的使用。下面对B4、B5 中换热器HX2 进行进一步分析。

由图8(b)、(c)可以看到,B4 的HX2 冷流股为LNG,进入温度约-80 ℃,出口温度约-40 ℃;B5 的HX2 冷流股为H2O,进入温度约10 ℃,出口温度约20 ℃。同时,两者换热温差都随热流增大而上升,B5中HX2 换热温差最大约145 ℃,最小约95 ℃;B4 中HX2 换热温差最大约95 ℃,最小约10 ℃,前者换热温差远大于后者,即热流股㶲损相同情况下,前者有效能损失更大,故前者换热器㶲效率更高,但后者系统㶲效率更大。

由以上分析可知,在能耗相同情况下,流程B5 系统㶲效率最大,下面对B5 进行系统敏感性分析。

2.2 系统敏感性分析

压缩级间冷却温度、冷却介质质量流量都会对系统性能产生影响,下面考察这些因素对系统能耗和㶲效率影响。

2.2.1 级间冷却温度对系统性能影响

改变压缩级间冷却温度,即换热器HX1、HX2 热流股出口温度,分别设置为10、20、30、40 ℃,换热器HX1 冷却水进水质量流量设置为6 500 kg/h,LNG 质量流量设置为850 kg/h。探究结果如图9、10 所示。

图9 级间温度对系统性能影响Fig.9 Influence of interstage temperature on system performance

由图9(a)可知,温度升高,系统㶲效率下降,由65.5%降到61.7%;单位质量能耗上升,约由880 kJ 增到925 kJ。由图9(b)可知,HX3、K1、K2、P1 受温度影响较小,HX1、HX2 随温度增加㶲效率明显降低,HX3、HX4㶲效率变化不明显,HX3 略有下降,HX4略有上升。由图10 可知,温度增加,除换热器HX1能耗明显降低,其余设备能耗均有增加,且P1 能耗几乎可忽略。分析可知,冷却温度增加,换热器HX1 在进口流股温度不变的情况下,出口温度均增加,但热流股增温幅度要大于冷流股,所以HX1 的能耗降低,㶲效率降低。HX4 与HX3 类似,热流股出口温度确定,虽然热流股进口压力确定,但是级间温度变化会影响到含CO2流股的组成,会导致在经过分离器后组分有差异,所以其进口温度也会受到级间温度的影响,但是影响不大,所以HX4、HX3㶲效率随温度变化不大。另外,级间冷却温度增加,即压缩机进口温度升高,增压设备能耗增加。同时,加压后的气体温度更高,换热器能耗增加。

综上,级间冷却温度增加,压力变换装置能耗增加、换热器能耗也增加,所以总能耗随级间冷却温度升高而增加;压力变换设备㶲效率对级间温度变化不敏感,换热器HX1、HX2、HX3㶲效率随级间温度升高而降低,HX4㶲效率随级间温度升高而增加,其中HX1、HX2㶲效率随级间温度变化明显,HX3、HX4㶲效率随级间温度变化不明显,所以系统㶲效率随级间冷却温度升高而降低。

2.2.2 冷却介质质量流量对系统性能的影响

冷却介质质量流量变化不会影响到气源流股物性,压力变换设备能耗和㶲效率不变,系统能耗不变。该部分只探究冷却介质质量流量对各换热器㶲效率、系统㶲效率影响。冷却介质包括H2O 和LNG,使用控制变量法,级间冷却温度设置为10 ℃。

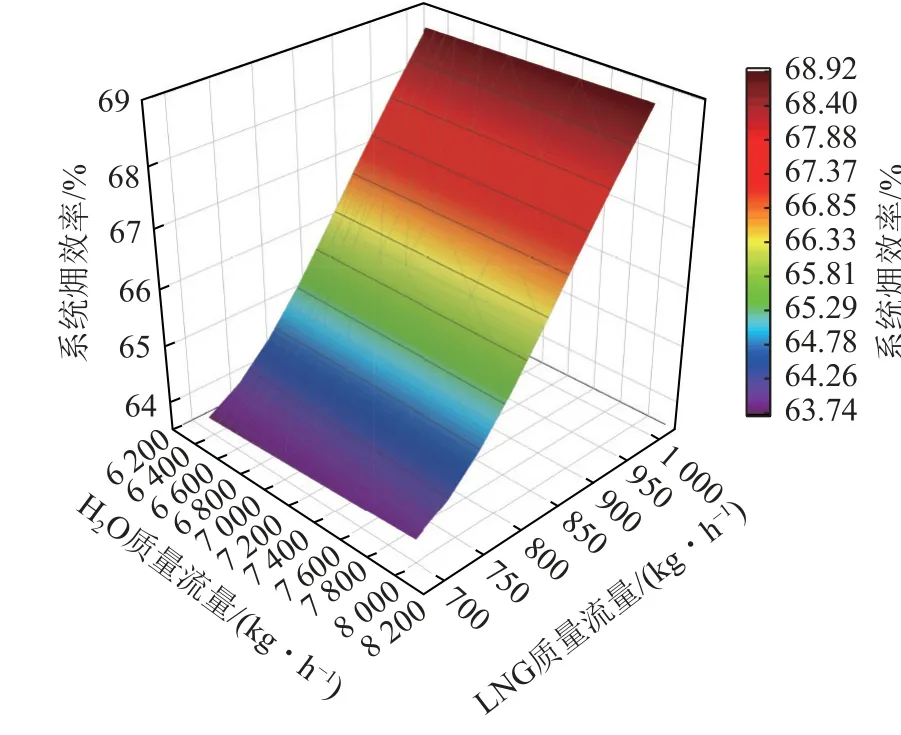

冷却介质质量流量对系统㶲效率影响如图11 所示,由图11 可知,冷却介质质量流量增加,系统㶲效率增加,最大约68.92%;H2O 质量流量不变时,LNG质量流量增加,系统㶲效率显著增加,LNG 质量流量不变时,H2O 质量流量增加,系统㶲效率变化不显著。

图11 冷却介质质量流量对系统㶲效率影响Fig.11 Influence of cooling medium mass flow on system efficiency

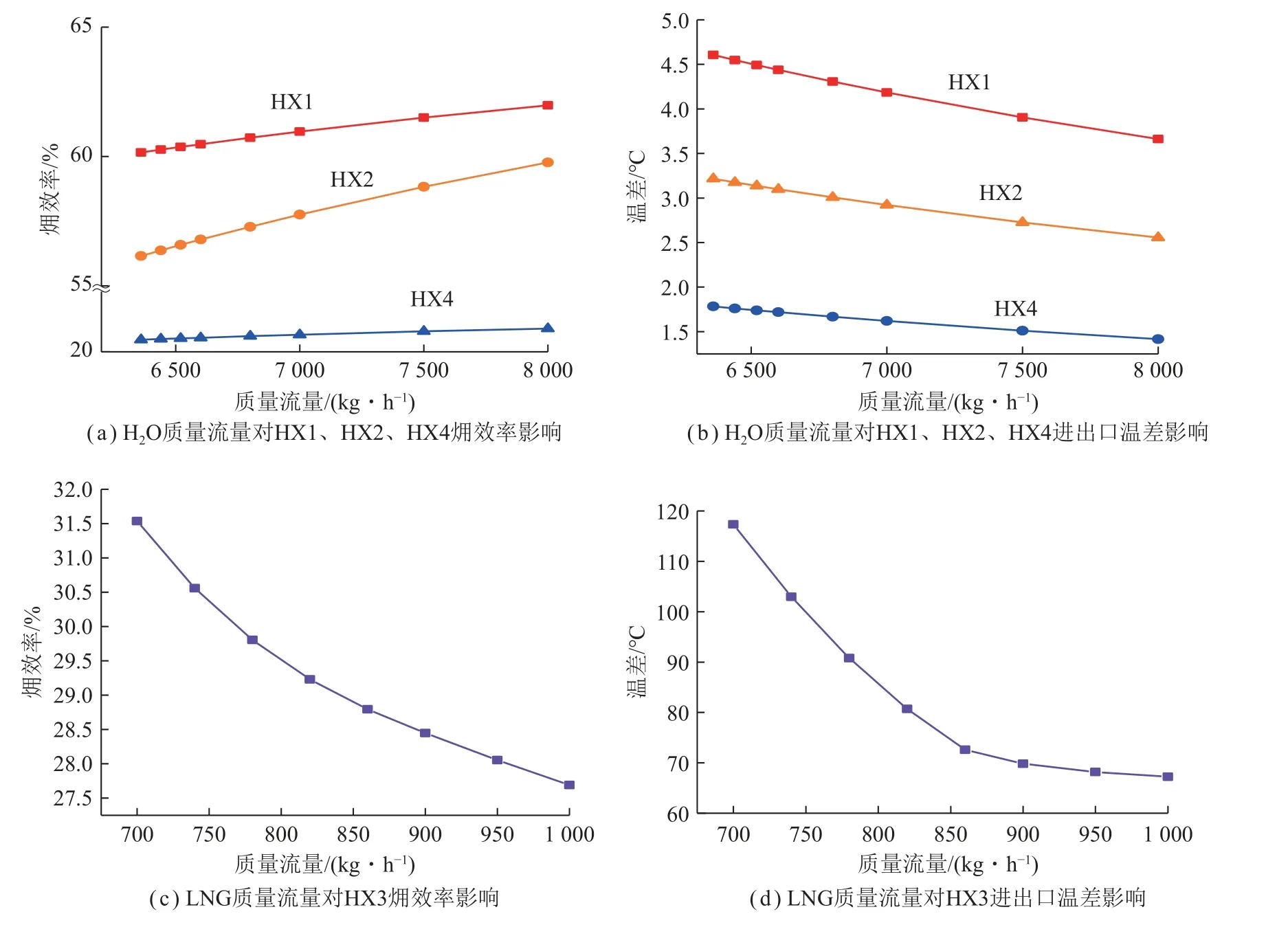

图12 为冷却介质质量流量对设备㶲效率的影响,由图12(a)可知,HX1、HX2、HX4㶲效率随H2O 的质量流量增加而上升,其中HX1、HX2 增幅更大,HX3㶲效率随LNG 质量流量增加而下降,且下降幅度变缓。因为冷却介质质量流量变化不会影响到气源流股,各换热器气源流股进出口温度一定,由图12(b)可知,冷却介质质量流量增加,HX1、HX2、HX4 冷却介质进出口流股温差降低,换热温差相应变小,㶲效率随之增大,且HX4 温差变化幅度最小,㶲效率增幅最小。由图12(c)、(d)可知,HX3 冷却介质温差随LNG质量流量增加而减少,而HX3㶲效率却降低,这是因为,LNG 含有大量冷能,在换热器HX3 中利用LNG冷能进行换热,LNG 提供㶲;而在其他换热器中,气源流股提供㶲,所以HX3 冷却介质进出口流股温差降低,LNG 输入温度不变,则输出温度越低,提供㶲越大,㶲效率越小。

图12 冷却介质质量流量对换热设备性能影响Fig.12 Influence of cooling medium flow on the performance of heat exchange equipment

综上,在能耗相同情况下,将换热介质H2O 串联使用的流程B5㶲效率最大,可达到64.1%;压缩级间冷却温度对系统性能影响较大,温度越低,系统能耗越低,㶲效率越大,换热器㶲效率也会相应增大,但是压力变换设备㶲效率影响不大,在本节中当冷却温度为10 ℃时,单位能耗最低,为879.5 kJ,系统㶲效率为65.5%;冷却介质H2O 和LNG 质量流量变化都会影响系统㶲效率,系统㶲效率随质量流量增大而上升,其中LNG 质量流量变化对系统㶲效率影响更大。

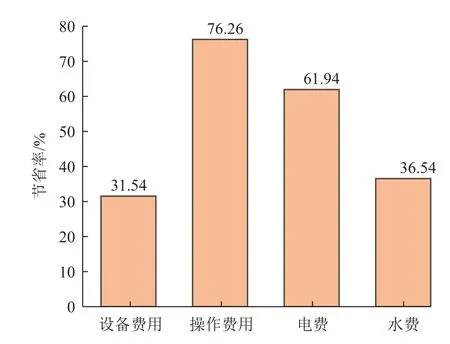

2.3 成本分析

利用Aspen Hysys 软件,对传统3 级压缩方案和优化后B5 方案进行成本分析,结果如表3、图13 所示。由表3 可知,传统模拟流程中的各项费用都远远高于优化流程B5。由图13 可知,相比于传统流程,优化流程B5 的操作费用和电费节省最多,分别为76.26%和61.94%,设备费用和水费分别节省31.54%和36.54%。

表3 成本分析Table 3 Cost analysis

图13 优化流程费用节省率Fig.13 Optimize process cost savings rate

3 结 论

(1)利用LNG 冷能来实现CO2液化,模拟了传统3 级压缩液化方式(流程A)和2 级压缩+泵液化方式(流程B),相对于传统工艺,单位能耗由931.65 kJ降低到892.60 kJ,系统㶲效率从63.28%上升到63.67%,单位耗水量从3.84 kg 降低到3.01 kg,流程成本大大降低,其中操作费用和电费分别节省了76.26%和61.94%。

(2)针对2 级压缩+泵液化方式,模拟了5 种优化流程(B1~B5),结果表明:各流程能耗相同,B5 流程系统㶲效率最大,为64.10%,单位耗水量最低,为2.44 kg。

(3)模拟研究了压缩级间温度和冷却介质质量流量对系统性能影响,表明压缩级间冷却温度越低,系统能耗越低,㶲效率越大,发现10 ℃时,单位能耗最低,为879.5 kJ,系统㶲效率最大,为65.5%;系统㶲效率随着冷却介质质量流量增大而上升,LNG 质量流量变化对系统㶲效率影响更大,但冷却介质质量流量的选择还需结合成本综合考虑。