基于正交试验的副车架低压铸造凝固质量提升

童 洲,江丽珍,韩 伟,段海峰

(广州城市理工学院机械工程学院,广东 广州 501800)

目前国内大多数新能源汽车生产厂家为了适应车身轻量化和降低制造成本的需要,纷纷采用了低压铸造成型的一体化副车架结构设计。一体化的副车架设计,可以有效提高产品功能集成度、减轻重量并降低制造成本。但同时副车架一体化的结构创新设计使低压铸造的零件结构更复杂,并常常因为铸件重量的减轻而增大了内部砂芯的体积占比,使低压铸造过程产生卷气、缩松和缩孔等缺陷的趋势增加。其中缩松和缩孔缺陷容易破坏铸件的内部组织致密度,降低副车架关键部位的力学性能。因此需要运用CAE 软件对铸件重点位置的凝固结晶进行模拟预测缺陷,再采用智能化的设备精准控制充型凝固质量[1]。

1 工艺方案和优化流程

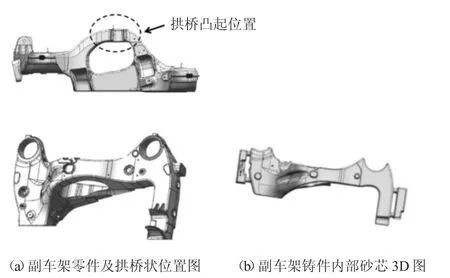

图1 为广州某电动汽车厂家创新设计的一体化副车架零件和砂芯3D 图,与传统的燃油车副车架四边框架形状相比,新设计的电动车副车架空间形状结构更加紧凑复杂,中间拱起的拱桥曲面位置容易产生缩松、气孔和缩孔缺陷。为了确保副车架铸件内部结晶组织成型质量,达到工作过程高强度负载时安全可靠的要求,实践中需要运用CAE 软件对低压铸造工艺过程进行综合性的数值模拟,并采用正交试验的方法对副车架低压铸造的铝液充型温度、模具预热温度、充型压力和冷却控制等因素进行正交数据试验[2]。从统计学的角度出发以组合的参数计算缺陷发生的可能性,结合数字化的低压铸造设备模具温度控制、压力分段精细化控制和综合冷却控制等方法进行智能化控制,提高副车架低压铸造质量,具体从以下几方面进行研究。

图1 副车架零件和砂芯3D 图

副车架低压铸造过程缺陷的影响因素较多,一种缺陷的产生往往是几种工艺因素相互交织作用的结果,因此单独改进其中一种工艺参数难以达到质量综合提升的效果。随着智能制造技术的不断发展,在CAE 软件中运用组合缺陷和概率缺陷预测方法进行模拟仿真,为运用正交试验提供各种工艺试验基础数据,帮助技术人员进行分析优化,从而选择最佳参数组合,便可通过数字化控制的低压铸造设备实现精准工艺参数控制。

1.1 浇注系统设计

副车架在汽车行驶过程中承受长时间动态负载工作,因此对铝合金内部组织致密度要求较高,需要在确定低压铸造生产前进行数值模拟比较分析,寻求合理适用的工艺参数方案。图1 所示的副车架材料为A356 高强度铝合金,外形尺寸为962 mm×652 mm×326 mm,壁厚在3~6 mm 之间,质量为7.31 kg。铸件的外形部分结构紧凑复杂,主要形状集中在上模腔内成型。预设的低压铸造顺序凝固方案是铝合金液体在低压铸造气压作用下经升液管进入浇注系统后再进入模腔,在底部的外加压力作用下,以自上而下的顺序进行凝固,使铸件内部形成较为致密的结晶组织,接近浇口的位置以及下部最后凝固[3]。如图2 所示,由于副车架零件结构呈现多个方向发散延伸,内部的树脂砂芯厚度形状变化多,砂芯与铝液反应生成的发气量也随之增大,因此需要在副车架铸件周围各个位置设计分散的冒口,既有利于充型凝固过程的排气,也希望能从多个方向和位置进行补缩。

图2 副车架低压铸造浇注系统设计

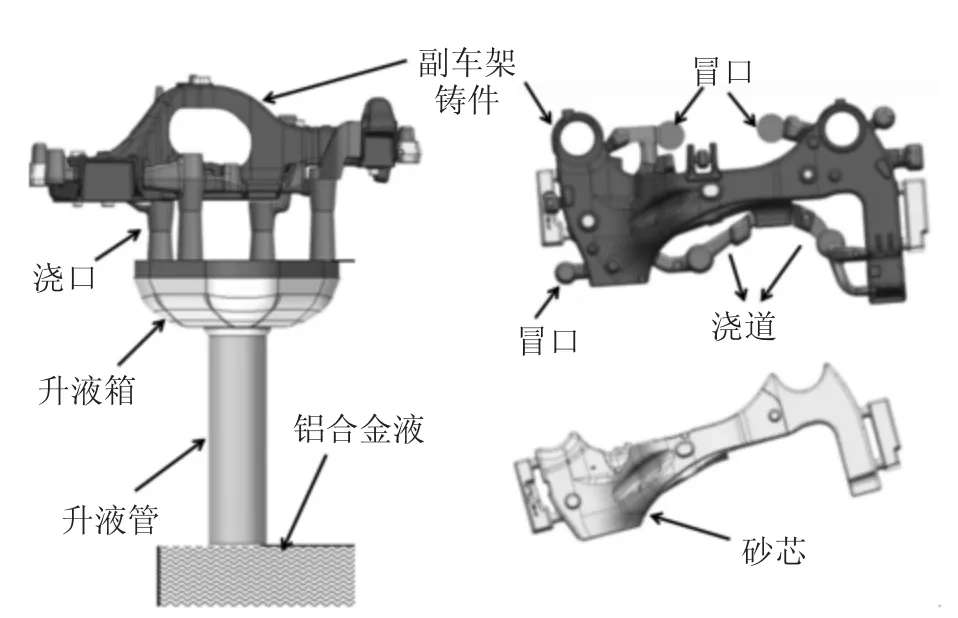

1.2 正交试验模拟优化流程

汽车铝合金结构件的一体化压铸成型技术发展日趋复杂,因此CAE 仿真软件通常使用多种判据因素进行概率预测,其中的组合缺陷参数中包含了温度梯度、冷却速度、压力控制和凝固冷却等工艺参数[4]。图3 是副车架低压铸造工艺的优化流程,依据正交试验数据分析,可以在相互交织作用的工艺因素中找出影响因子权重排列先后次序,并针对副车架零件结构拱桥重点部位的致密度要求和砂芯形状等因素,以追求零件能实现预设的顺序凝固为目标,选择最佳参数组合;再结合HDTD-800 低压铸造机数字化低压铸造设备对相关工艺参数的精密控制功能,对低压铸造过程进行优化控制。此外,还可以记录评估每次改进优化的凝固质量情况,形成低压铸造工艺数据库。

图3 副车架凝固质量改进流程图

2 缺陷模拟及正交试验方案设计

正交试验能够从多种工艺因素交织作用产生的质量数据结果中找出最优的工艺参数组合,因此常被用来进行低压铸造这类在充型温度、模具预热温度、压力增速和凝固冷却控制等多种工艺参数综合影响下的工艺优化[5]。本次试验基于CAE软件仿真分析的缺陷预测结果,以副车架低压铸造工艺的数值模拟过程进行正交试验设计,采用极差分析的方法寻找副车架低压铸造工艺参数的最优方案。

2.1 缺陷模拟

副车架低压铸造生产的重点质量目标要求为保证拱桥位置的致密度,减少拱桥凸起曲面的凝固缩松等缺陷的发生。实践中结合低压铸造工艺设计的普遍规律以及工艺仿真的相关参数设置,在热传导、充型压力变化和充型速度控制等方面,对副车架低压铸造充型过程按初始条件进行了数值模拟和缺陷预测,其中数值模拟所采用的初始工艺参数采用表1 所示。

表1 副车架低压铸造数值模拟初始参数表

(1)首先进行充型过程中,铝液、模具和涂料之间的传热情况模拟。如图4 所示,低压铸造充型过程中在模具、铝液、砂芯和涂料之间发生交互作用的热传导,AnyCasting 软件求解过程是根据多个模拟传感器产生的温度变化数据,采集模具、铝液、砂芯和涂料等各种热传导参与元素的温度梯度变化值[5]。通过预测可以看出,预设理想的凝固顺序并没有实现,顶部拱桥位置的温度一直高于其他部位,涂料及模具冷却传热并没有使该部位先冷却凝固,因此拱桥位置存在发生凝固缺陷的趋势。

图4 副车架低压铸造热传导过程模拟

(2)其次进行充型速度和凝固顺序模拟。如图5a、b 所示,从副车架充型模拟凝固的结果可以看出,补缩距离最长的位置为顶部的曲面拱桥位置,一方面来自升液管自下而上的低压铸造机压力对顶部拱桥位置的补缩距离较长,造成致密度降低[6];另一方面从铸件周边浇注系统产生的补缩作用也是最后到达顶部拱桥位置,因此顶部拱桥位置最有可能产生缩松缺陷。

图5 副车架充型速度和凝固顺序模拟

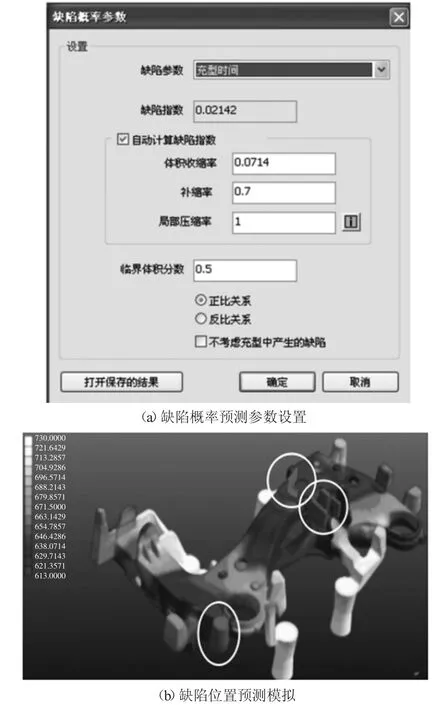

(3)最后再进行缺陷位置预测模拟。如图6a所示,AnyCasting 软件的低压铸造模块求解过程中通过温度梯度、冷却率和铸件局部凝固时间等因素进行概率运算,并综合了充型温度、模具预热温度、压力增速和凝固冷却控制等多方面工艺因素交织影响。根据图6b 的模拟结果可以看出,副车架凝固时间较短的曲面将凝固时间较长拱桥的区域包围,造成了来自底部和周边区域的补缩通道被截断,使拱桥区域成为孤立液相,因此最后凝固的拱桥位置发生缩孔、缩松和气孔的缺陷倾向也随之增大[6]。所以副车架低压铸造生产的重点质量目标应该是保证拱桥位置的结晶致密度,减少拱桥凸起曲面的凝固缩松的发生。

图6 副车架拱桥凸起位置的缩松缺陷模拟

2.2 正交模拟试验数据及分析

通过上述的凝固缺陷关联因素分析,选择铝液温度、保压压力、模具预热温度和冷却凝固时间这四个因素作为试验因素,在合理的取值范围内,按四个工艺因素三水平(如表2 所示)建立正交试验,共生成9 个参数组合方案,经过简化模拟得到试验数据如表3 所示。仿真分析过程通过铸件的体积收缩率和孔隙率总体积均值大小的评价方法来对凝固质量进行直接判断,凝固后的孔隙总体积的数值越大,则说明缩松和缩孔缺陷的产生趋势越大。因此通过每组工艺数据产生的孔隙总体积预测数据,判断铸件拱桥形状位置的缺陷趋势大小。

表2 正交试验因素水平表

表3 正交试验方案结果

其中铝液温度是指在低压铸造机炉内的温度,保压压力是指增压后的保持压力补缩阶段的压力值,模具预热温度是指上、下和侧模三部分的平均预热温度。冷却凝固时间是指铝液进入升液管开始充型,到凝固完成模具打开的时间,冷却凝固时间越长则保压时间也相应增长[7]。

从表3 中极差R 的大小可以分析出在本试验所选定的条件范围内,各工艺参数对副车架拱桥形状位置缩松缺陷的影响从强到弱排列顺序为:保压压力>冷却时间>模具预热温度>铝液温度。

3 基于正交试验分析结果的优化方案

根据正交试验数据分析所得到的工艺因素权重排序,便可以在电动汽车副车架的低压铸造生产过程中对保压压力和冷却时间进行重点控制。在低压铸造机设备的工艺参数设置阶段,通过对保压压力的精细化分段和冷却通道的自动化开闭控制,实现副车架低压铸造的数字化凝固质量控制。

3.1 基于正交试验结果的压力控制

从图5 的充型速度和时间模拟过程得知,铝液完全充型进入到副车架模腔每个角落,再到包括浇注系统在内的凝固完成的这段时间内,正是副车架重点位置完成补缩凝固的重要环节。此时升液箱内部需要保持一定的压力并且分段进行压力补偿,才能对副车架最后凝固的位置进行补缩。如图7a、b 所示,运用HDTD-800 低压铸造机的数字化智能压力控制功能,在低压铸造机的操控界面按F14 键进入压力设定画面,选择压力控制方式为悬浮控制并输入产品所需要的压力段数,将保压阶段细化为8 个段次,延长保压时间,根据凝固过程的需要进行数字化分段卸压控制,对零件顶部拱桥重点位置进行结晶增压补缩,并生成相应的压力- 时间曲线数据变化图表。

图7 低压铸造机压力分段设置及压力- 时间变化曲线图

3.2 基于正交试验结果的冷却控制

HDTD-800 低压铸造机的冷却系统采用了多通道差异化方式进行冷却时间自动控制,通过差异化控制模具局部的温度变化延长和细化铸件冷却时间,特别适合副车架这类冷却通道设计较复杂的铸件。在模具安装冷却通道的各个位置安装快速热偶,检测模具温度,当模具温度高于设定温度的时候打开冷却通道的电磁阀,当低于设定温度的时候关闭电磁阀,实现真正意义上的模具温度- 冷却时间时序控制。如图8a、b 所示为HDTD-800 低压铸造机模具压力、和冷却温度控制监控操作面板图。

图8 低压铸造机冷却控制设置及监控

每条冷却通道都安装了玻璃流量计,便于现场观察调整流量,精确控制冷却量,配合各种不同铸件的工艺需求设定合理的铸件顺序凝固温度场,提高凝固质量控制精细化水平[9]。每个通道都可以通过开关调整各电磁阀的导通和关断,实现自动时间控制、自动温度控制以及自动综合控制功能。针对副车架拱桥位置冷却速度慢于其他区域及补缩冒口的情况,将拱桥位置对应的冷却通道开闭时间适当提前并加大流量,同时延缓其他区域及补缩冒口位置冷却通道的开启时间并减少流量,则可加快副车架拱桥位置的相对冷却速度,实现预设的凝固顺序并提高凝固质量。

4 结论

通过AnyCasting 软件对副车架低压铸造缺陷预测模拟和正交试验数据分析,以及对通过调整低压铸造机压力分段和冷却控制,得出以下结论:

(1)从副车架充型模拟凝固的结果可以看出,曲面拱桥位置由于最先冷却凝固和补缩距离最长,加之补缩通道容易被截断使拱桥区域成为孤立液相,因此最有可能产生缩松、缩孔和气孔缺陷。

(2)通过对副车架低压铸造工艺的数值模拟过程进行正交试验设计,探究不同工艺参数对铸件凝固质量的影响,按四因素三水平正交试验的流程进行模拟仿真,并对最终数据进行分析[10]。结果表明,各工艺参数对副车架拱桥形状位置缩松缺陷的影响从强到弱排列顺序为:保压压力>冷却时间>模具预热温度>铝液温度。

(3)根据正交试验数据极差分析结果,结合设备的数字化控制功能,通过在电动汽车副车架低压铸造生产过程中对保压压力的精细化分段和冷却通道的自动化开闭控制,能够实现副车架低压铸造的数字化凝固质量控制。

在实际生产应用中还需要通过对CAE 智能模拟分析和生产实践的深入应用,不断总结出更成熟和系列化的工艺技术,并生成覆盖副车架铸件的不同型号种类的工艺数据库,满足新能源电动汽车副车架的大批量生产需要。