基于IDDOV 方法实现大缸径铸件自动喷漆

时 晓,韩 强,刘汉彬,李金桥,李文锋

(潍柴重机股份有限公司,山东 潍坊 261108)

我公司目前主要生产大缸径机体类铸件。此类铸件加工周期长,需要在铸件表面喷涂底漆,减少加工过程中的锈蚀问题。由于我公司生产的铸件种类繁多,结构和尺寸规格相差较大,长期依赖人工喷漆。但随着社会发展和产能提升,传统的铸造手工生产模式特别是铸件的人工喷漆工序,存在着产能局限性大、劳动强度大、劳动环境恶劣及招工难的问题。

如何开发设计出满足多种规格尺寸的铸件自动喷漆生产工艺,实现机器人自动喷漆精准定位,实现自动喷漆操作,是我们工艺人员在建厂以来一直关注并致力于解决的问题。这对于提高铸件表面质量,提升产品形象,提高市场竞争力有着重要意义。本文将通过IDDOV 六西格玛创新方法论实现大型铸件自动喷漆工艺进行论述。

1 IDDOV 六西格玛创新方法论简介

IDDOV 方法论是六西格玛设计方法论DFSS中的一种,它是由美国质量专家乔杜里提出的。六西格玛设计方法论是基于并行工程和DFX(designforX)的思想,面向产品的全生命周期,采用系统的设计理念,将关键顾客需求融入到产品、过程设计中,从而确保产品的开发速度和质量,减少产品成本、解决组织问题的一种方法论。IDDOV 方法论通常分为五步,即识别(identify)、界定(define)、开发(develop)、优化(optimize)和验证(verify)[1]。本文基于以上五个步骤详细展开项目实施的具体情况。

2 识别阶段

2.1 项目背景及定义

首先是对项目开展的必要性和可行性进行了评估。随着企业的持续发展,产品整体质量要求不断提高,客户对于铸件毛坯表面质量的要求也越来越高。人工喷漆过程中易发生漏喷、闪锈以及漆膜附着力差等问题,产品流转过程对毛坯防护不足,为后工序带来质量隐患,严重影响顾客满意度。

顾客需求(VOC):在过去3 个月内,被客户索赔36 次,严重影响顾客满意度;公司战略(VOB):结合集团会议要求,打造现代化工厂,产线自动化率要从目前的4.37%提升至12%;职工需求(VOE):现有人工喷漆劳动强度大,且不能满足产能翻番的需求。

经过项目调研,充分评估人工喷漆、自动机器人喷漆及静电喷粉的优劣势后,最终选用自动化程度高、漆面质量一致性好、应用广泛的自动喷漆工艺。项目立项为自动喷漆线工艺开发及优化。

2.2 项目计划

编写项目授权书,明确项目范围、团队成员及开展计划。针对开展产品型号共30 种,最大重量1150 kg,最大尺寸703 mm×602.5 mm×1083 mm。团队成员涵盖了项目负责人、工艺、装备及现场操作者。项目开展周期为2021 年12 月至2022 年7月。

2.3 风险评估及控制措施

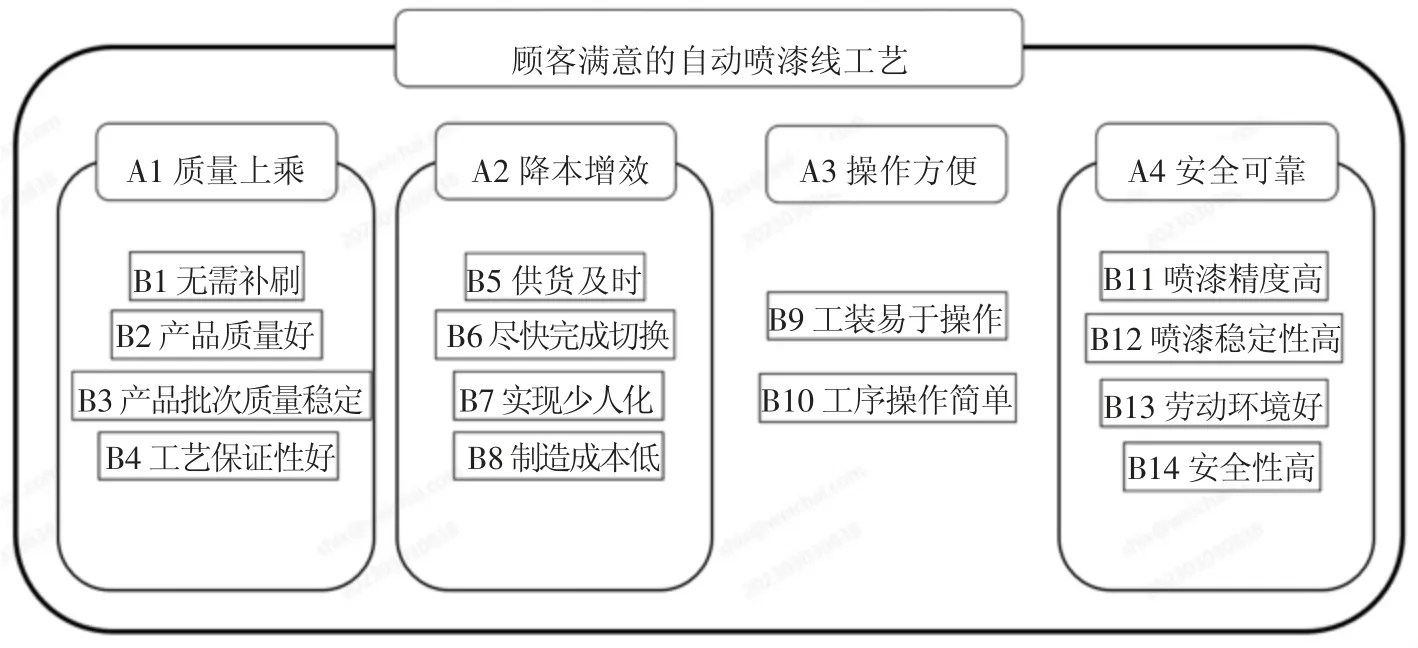

使用头脑风暴法,分析出项目开展过程中存在的潜在风险13 项,并进行风险评级和风险管控措施的实施,具体内容见表1。

表1 部分风险评级及管控措施

3 界定阶段

3.1 顾客需求(VOC)的收集与分析

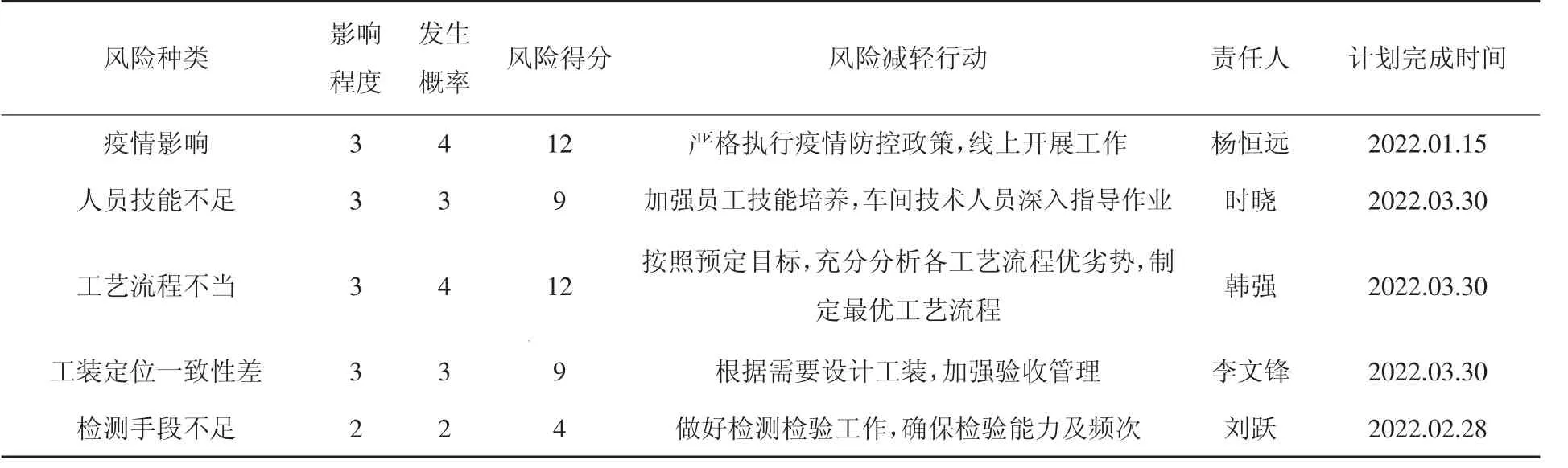

对内外部客户、职工等利益相关方进行识别,采用调查问卷、一对一访谈及实地考察的方式进行需求的收集,共计收集14 项顾客需求,并建立顾客需求卡诺图,具体见图1。

图1 KANO 图分析

3.2 顾客需求重要度识别

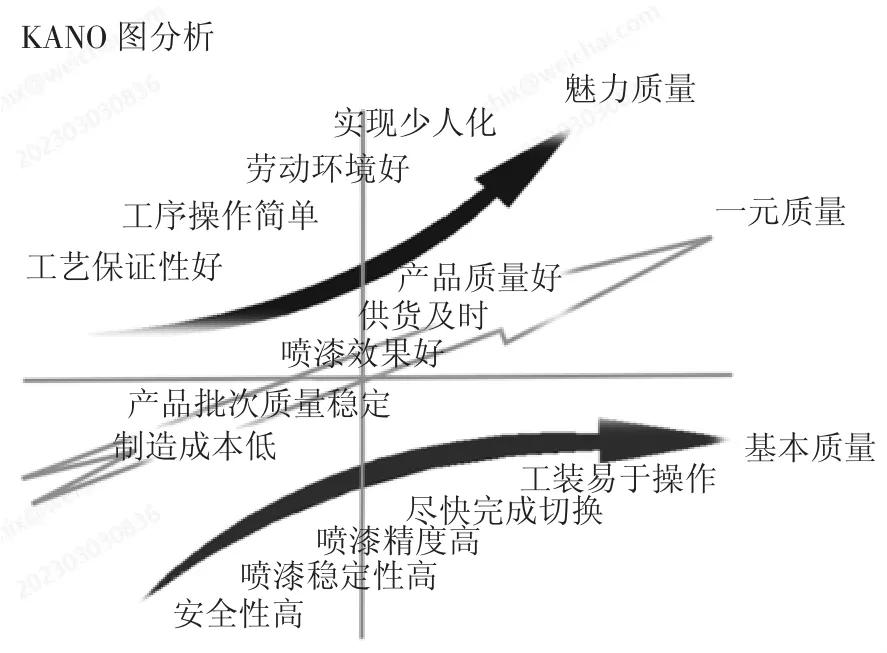

利用亲和图,对14 项顾客需求进行层次化分析,具体见图2。通过层次分析法(AHP)进行顾客需求的重要度评价,确定顾客需求的重要度,并进行排序[2]。

图2 顾客需求层次化分析

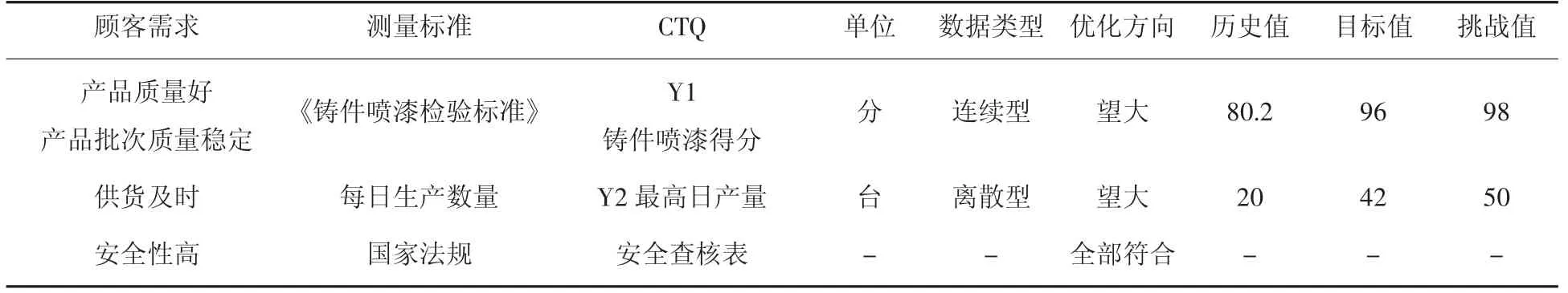

3.3 Y 的定义

根据顾客需求重要度进行Y 的定义,通过二八原则和实际需求进行目标和挑战值的确定,确定项目努力的方向,具体见表2。

表2 Y 的定义表

3.4 Y 的测量系统分析及现水平确认

通过对Y1 铸件喷漆得分及每日生产数量进行属性一致性测量系统分析,确认数据真实可靠后,对当前水平进行了确认。统计21 年10 月至12 月份铸件喷漆生产情况,绘制铸件喷漆得分及日产量的控制图,过程稳定受控,Y1 铸件喷漆得分为81.28 分,Y2 日产量为20.235 台/天。

3.5 风险减轻计划实施

(1)针对技术支持及维修人员开展机器人专项培训,提升自动化设备相关能力。

(2)针对疫情可能带来的项目进度延迟,采取线上问题对接会,保证项目进度,同时要求设备安装调试人员提前2 周到达厂区进行隔离和核酸检测。

4 设计阶段

4.1 流程设计

结合外出参观学习经验,考虑到自动化及质量水平提升的实际需求,团队讨论自动喷漆线工艺流程的初步方案,工艺流程图如图3 所示。根据工艺流程图绘制微观流程图,找到可能影响Y1 和Y2 的各类因素。

图3 工艺流程图

对于Y1 喷漆质量,共导出23 项可能的因子。经过分析,其中4 项因子无需参与设计,19 项因子中部分因子存在关联,最终归纳为14 项因子,进入后续质量屋分析。

对于Y2 最大日产量,由于我们是单班生产,导出最大日产量公式:Y2=(每日工作时长-单件总时长)/瓶颈工序节拍+1。计算得出,要实现Y2最大日产量50 台的目标,瓶颈工序节拍要小于6.74 min。

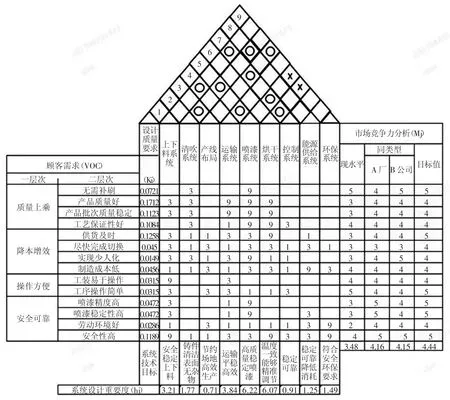

4.2 质量功能展开

通过第一次质量功能展开,识别出自动喷漆工艺的关键设计系统,分别是:上下料系统、运输系统、喷漆系统、烘干系统。具体见图4。

图4 第一次质量屋

4.3 公理化设计确认

通过第二次质量功能展开,识别出自动喷漆工艺的设计参数重要度。根据公理化设计的矩阵三角形化法则,得到变换的设计矩阵。之后根据退耦设计原则,发现设计出现冗余。进行退耦设计,得到设计参数方案及先后顺序,具体见表3。其中环保系统和控制系统重要度较低且工艺参数设计相关较少,不在本次设计范围内,仅在验证阶段进行确认。

表3 设计参数重要度及次序表

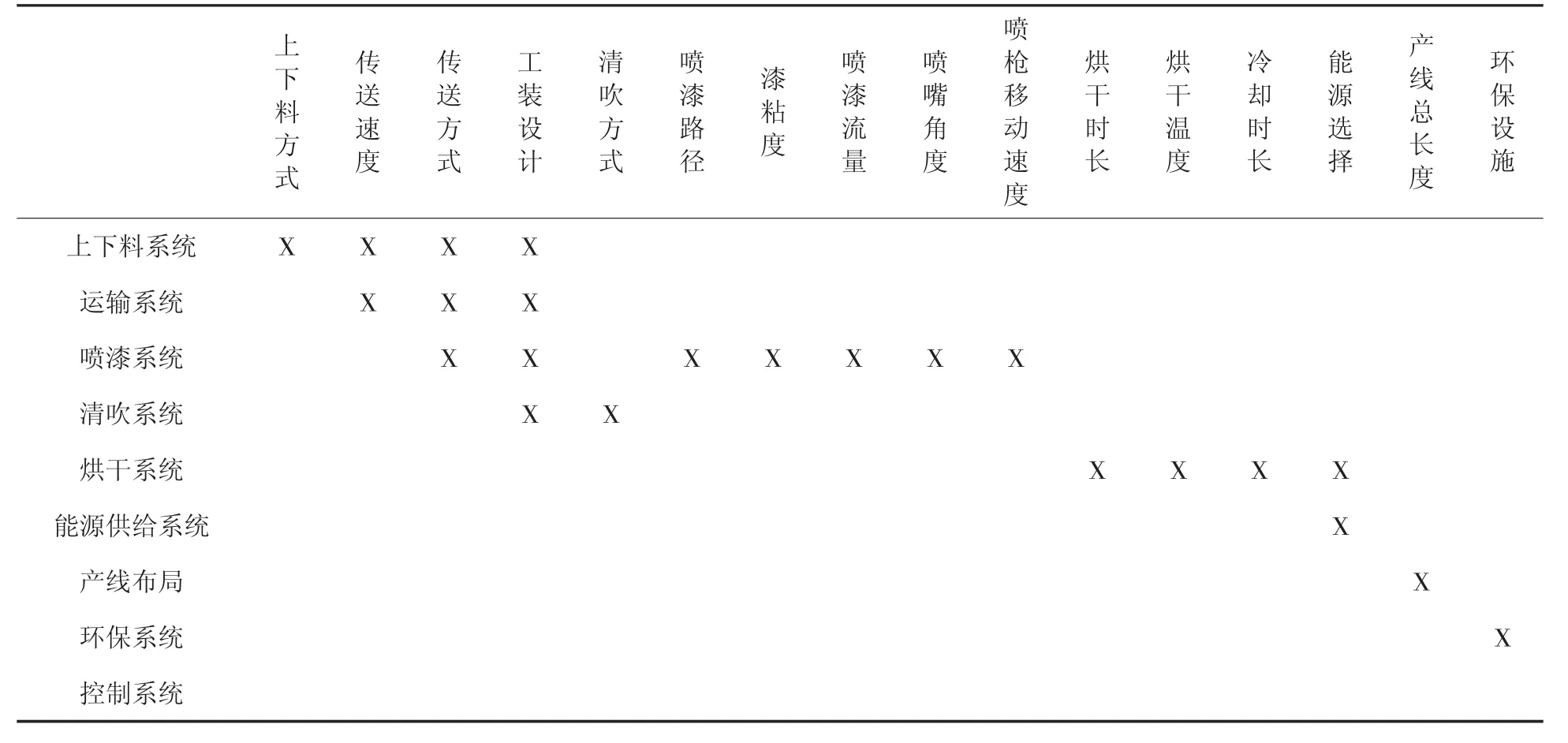

4.4 针对X′s 的设计

采用头脑风暴、借鉴查新、最佳方案选择、TRIZ 方法、模拟分析、逻辑回归及参数优化等方法对各因子进行设计。开始设计之前进行了表3中因子的数据准确性确认,包括漆粘度、漆膜厚度、烘干温度、烘干时长及铸件测温的测量系统分析。确认因子的数据准确无误之后,开始对各因子的初步方案设计。因内容篇幅限制具体内容不一一详述,仅展示部分关键因子的具体设计过程。

(1)对于X1 上下料方式设计,为保证自动化及铸件定位准确度的要求,设计制作自动上下料桁架,满足大吨位铸件的安全上料,同时能够确保定位精度在2 mm 以内。

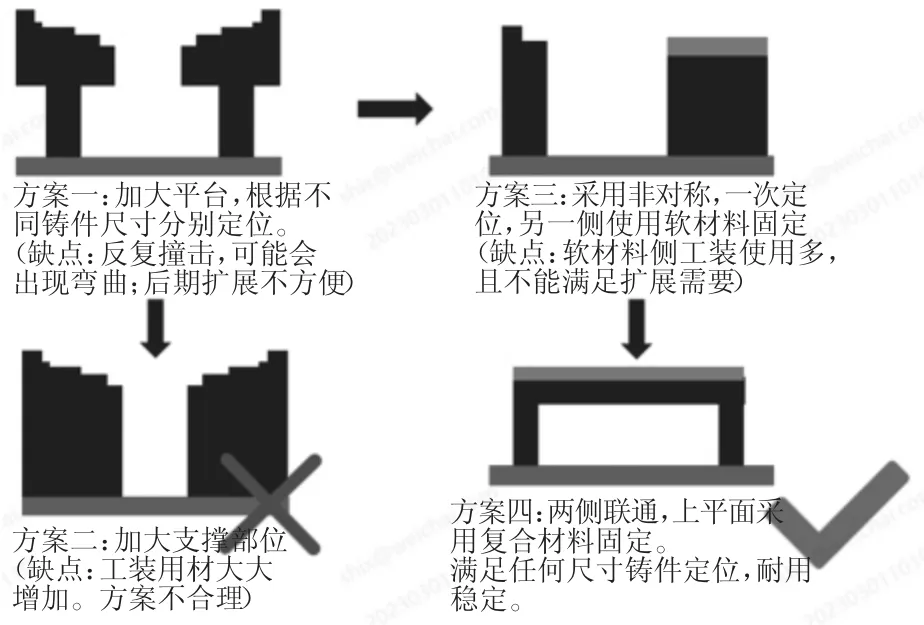

(2)对于X4 工装设计, 我们的大型机体铸件内腔需要喷漆,因此要尽可能减少铸件支撑面的接触面积,以确保机器人能够进入铸件内腔进行喷漆。因此我们初步设计支撑结构,将铸件抬起,给机器人空间和入口。

当接触面积减小后,多种铸件在转运过程中的稳定定位和通用性问题成为我们需要解决的问题。我们尝试采用TRIZ 工具解决这一问题。明确当前技术系统存在的问题是工装种类需求多,因为我们要满足多种铸件的定位问题;工装种类需要少,要提高通用性,减少换型时间。我们决定采用基于空间分离的原理,解决这一物理矛盾。通过查看空间分离的发明原理,得到原理1 分割、原理局部质量、原理7 嵌套及原理4 非对称原理,但原理1 不符合我们的预期要求,因此我们得到三种设计思路[3]。首先根据铸件尺寸,将30 种产品汇总为7 类工装,然后根据设计思路设计方案,经过多次改进形成最终方案,具体设计思路变化见图5,最终设计图纸见图6。

图5 工装设计思路图

图6 工装设计图

(3)对于X6 漆粘度、X7 喷漆路径、X8 喷漆流量、X9 喷漆角度及X10 喷漆移动速度因子设计,首先进行了机理分析,采用业内常用的喷漆方式即双重喷涂法,确保漆面厚度均匀性。为避免出现漆流问题,导出漆膜厚度与总喷漆时间的理论公式。

式中:q 为单位时间流量,a 为漆固体物含量(30%),b 为漆雾逸散比例,v 为喷漆移动速度,l为喷枪距铸件距离(200mm),θ 为喷枪角度。其中a 为材料定值,l 为行业最优值。

因此在一定表面粗糙度和粘度情况下,为确保不产生流痕,单次漆膜厚度要小于一定值。通过二项回归分析,得到回归模型:

在设定可能产生问题的概率P=0.01 的情况下,漆膜厚度不超过31.31 μm。之后结合模拟软件,对整体参数和轨迹进行设计,最终确定工艺参数如下:采用双重喷涂法、喷涂三次;底漆粘度为(20~30)s;喷漆流量为100 mL/min;喷漆角度为90°;喷漆移动速度为0.2 m/s。预计的喷漆时间为720 s,预计漆膜厚度为75 μm。

(4)对于X15 产线布局,根据前面各工序作业时间预计试验结果,结合场地布局设计,采用“U”型布局,全线工位设计数量24 个,整体产线长度约为70 m。

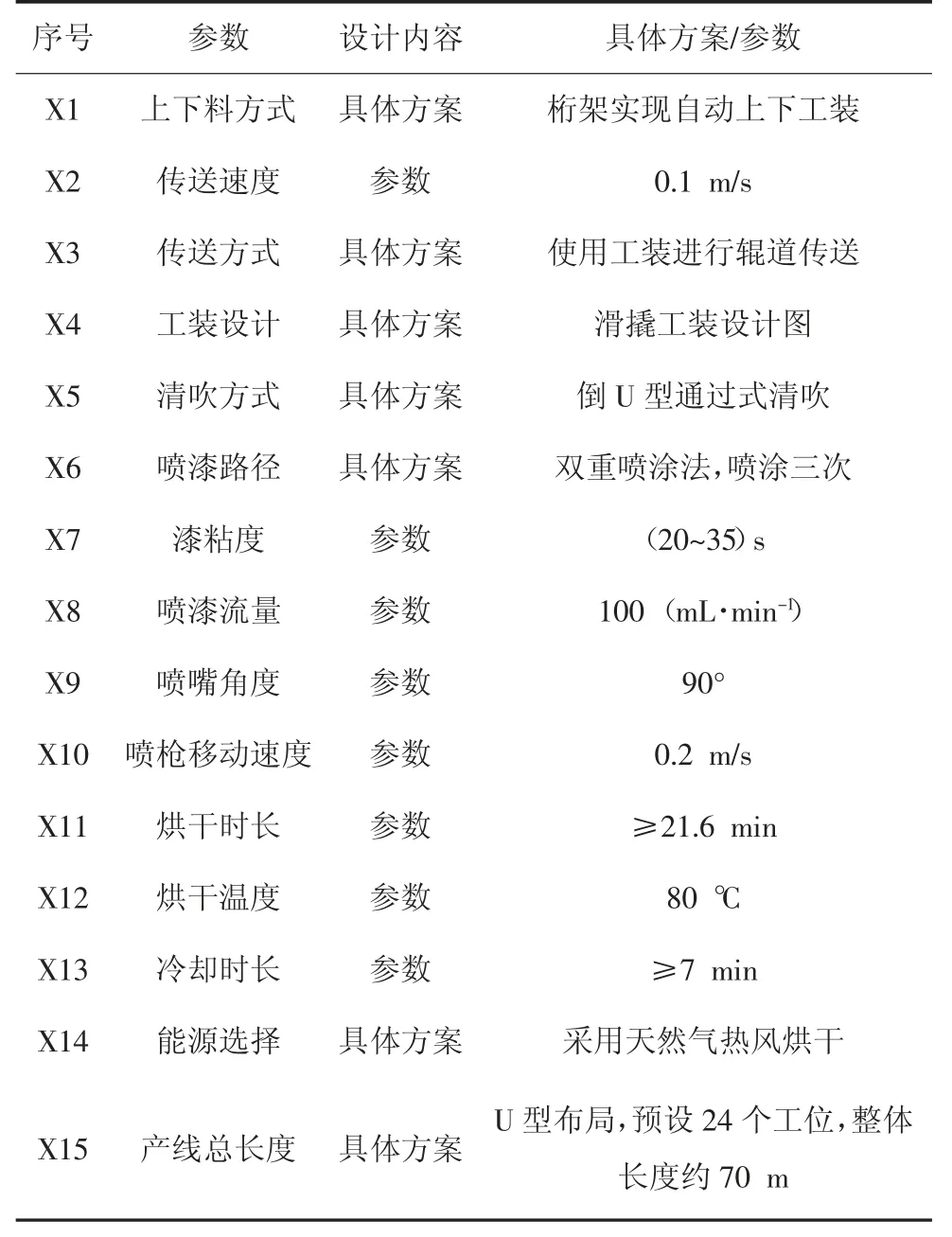

全部参数设计完成之后,对参数进行汇总整理,形成设计参数明细表,见表4。

表4 最终设计参数明细表

4.5 潜在失效模式分析

对设计方案进行潜在失效模式分析(DFMEA),对潜在失效模式、原因、后果进行分析,优化控制预防方案,减少失效可能[4]。

5 优化阶段

5.1 产线建设

根据自动喷漆线流程及设计内容,逐步完成上下料—清吹—机器人喷漆—烘干—冷却的过程安装,以及水风电气供漆系统的安装调试。对照参数表单,逐一确认是否达到设计要求。确认无误后,开展样件测试及参数优化工作。

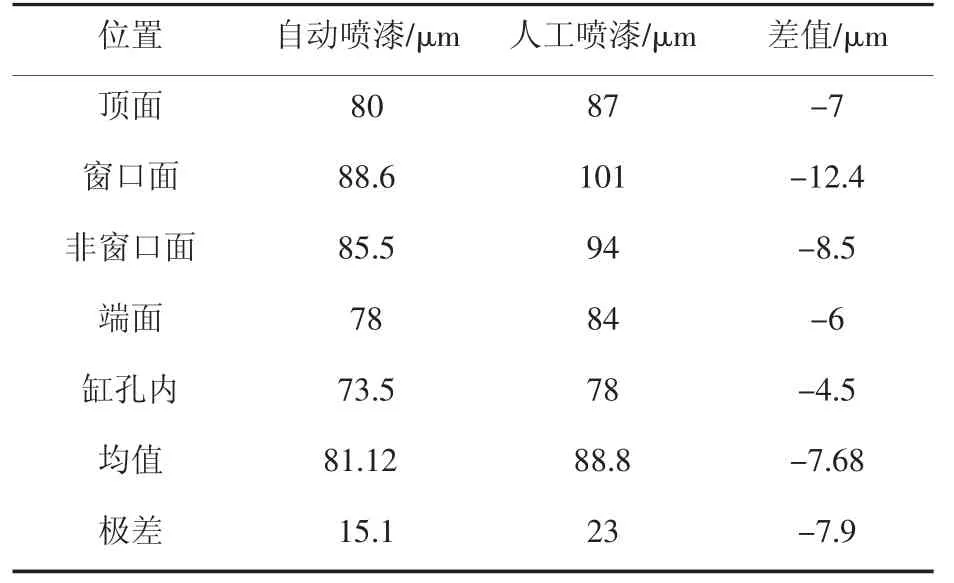

5.2 样件喷漆问题及优化

进行各类型样件喷涂时,按照模拟参数进行设定喷漆,喷漆质量良好,无漆流痕、色差等问题。对比人工喷漆与机器人喷漆,漆膜厚度满足要求,且均匀性高于人工喷漆,见表5。但局部凹槽区域存在喷漆不严,需要加以优化。

表5 漆膜厚度对比表

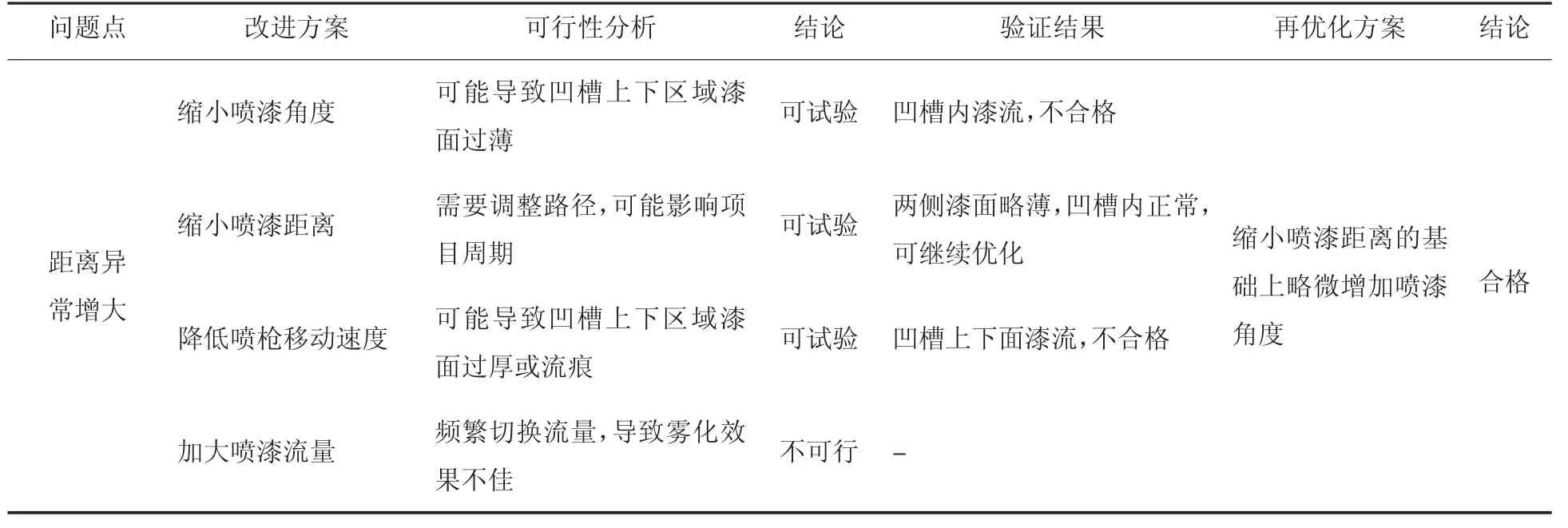

原因分析:观察发现机体漆面,喷漆不严部位均为凹槽部位,且深度超过40 mm 以上。分析认为,漆面质量喷漆轨迹设计时,喷漆距离主要是针对铸件大表面进行设计,对于凹槽部位,相应的铸件距离增加,导致漆膜厚度变薄。结合模拟情况及理论计算公式,初步考虑4 种方案进行评估和实施。对三种方案进行现场验证,评估效果,具体内容见表6。

表6 改进方案汇总、可行性分析及验证结果

5.3 冷却过程优化

针对DFMEA 分析中的安全项因素,对出冷却室铸件进行温度监控,经实际试验测试,120 ℃烘干,冷却7 min 后,铸件温度低于35 ℃,不会出现过热烫伤问题。在控制系统内增加时间控制联锁,工装及工件下辊道线7 min 内不允许动作,确保温度。

5.4 铸件识别对比防错

针对DFMEA 分析中的多品种铸件人工错误输入的因素,增加铸件识别对比防错系统。该方案建设周期短且无需联网或增加其他操作,通过相机拍摄铸件图片,与预存图片进行比对,出现不相符会报警并停线,实现防错。

5.5 产能分析及优化

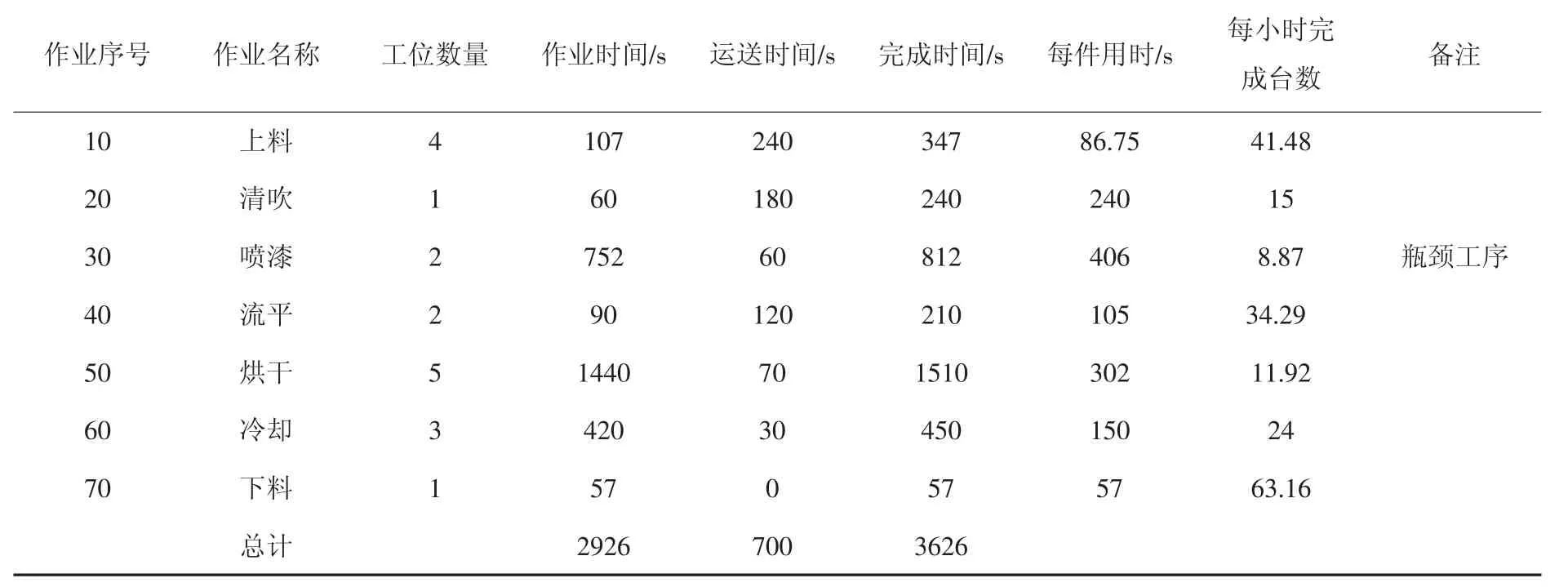

对样件的各过程作业时间进行实测,挑选最长时长,绘制生产能力表,见表7,确定首件用时3626 s,循环节拍为瓶颈工序时长406 s。计算得出每日最高产能为54.13 台每天,满足Y2 的预期目标。

表7 生产能力表

6 验证阶段

6.1 Y 的现水平确认

完成样件、小批量测试及参数优化后,进行生产验证,验证生产1600 台。对Y 的现水平进行确认,Y1 铸件喷漆得分提高至97.59 分,完成预定目标96 分;Y2 最高日产量实现54.29 台/天,完成挑战目标50 台/天。

6.2 文件标准化

将项目过程中形成的工装图纸、作业指导书、电子文档及操作手册等进行文件化管理,并进行现场培训,确保现场职工操作质量。

6.3 收益核算

产品喷漆质量和生产效率提升可带来直接经济32.61 万元/年。

7 项目总结

(1)借助IDDOV 创新方法论,实现了我公司大缸径铸件喷漆自动化技术零的突破,填补了我公司大缸径铸件自动喷漆工艺技术空白。

(2)提升了我公司大缸径铸件铸件喷漆技术工艺水平,为行业内生产大型、多品种铸件开发提供有效的借鉴。

(3)该项目的开发实施,也减轻了职工劳动强度,消除了安全隐患,改善了操作环境,为解决招工难问题找到了方向。

(4)本项目中总结的机器人配置、轨迹、大尺寸产品定位、防错等应用至大缸径产品打磨工序的自动化、机械化改造中,不断提升铸造产业自动化、智能化及绿色发展。