转炉钢渣应用现状及存在问题

常仕琦,张 芳,彭 军,常宏涛,黄 兰

(1.内蒙古科技大学材料与冶金学院,内蒙古 包头 014010;2.内蒙古自治区先进陶瓷材料与器件重点实验室,内蒙古 包头 014010)

目前中国钢铁总产量已位居世界首位,2021年,中国粗钢生产总量是10.65 亿吨,全世界占比56.71%。转炉炼钢主要原料含有铁水、废钢、铁合金,炼钢过程所需热量来源于铁水本身的物理热和各化学反应产生的热量。按照转炉炼钢工艺的一般水平,转炉钢渣作为炼钢的主要副产品,约占钢材总产量的15%,每生产出1 t 合格的钢水,就要排出150 kg 炉渣。中国炼钢工业蓬勃发展的同时,废弃钢渣的堆积对环境造成了巨大的污染。据统计我国目前有高达18 亿吨左右的钢渣存放量,但我国钢渣利用率仅为30%,同比于日本、德国等国家70%~80%的利用率存在较大差距[1,2]。我国钢渣目前主要被用于矿山填充料、路基混凝土、烧结材料、农业应用等领域。针对目前转炉钢渣处理量不足的问题,需要对其应用现状进行广泛和深入的调研,从而为开发转炉钢渣高质量利用技术提供思路和依据[3]。

1 转炉钢渣的组成及性质

1.1 转炉钢渣的化学成分及性质

1.1.1 转炉渣的化学成分

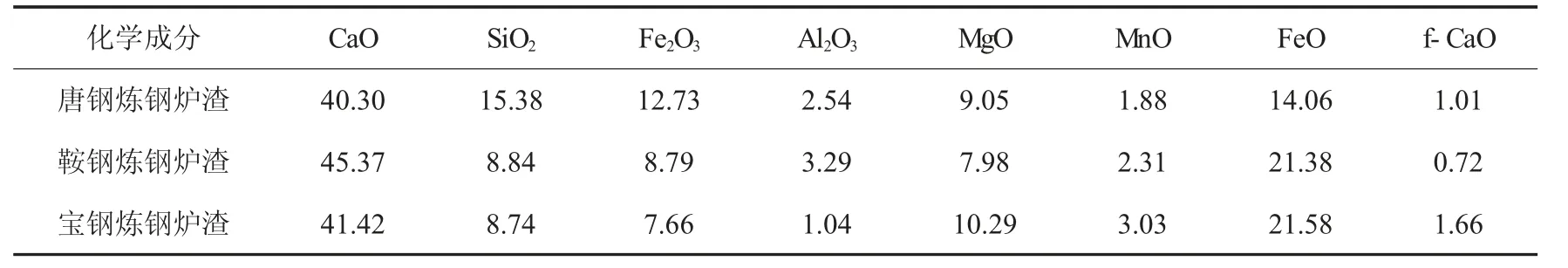

氧气转炉(BOF)炼钢过程中,向高炉铁水和融化的废钢中加入石灰、白云石等造渣材料,同时吹入O2,用于去除碳[C]、磷[P]、硫[S]等杂质成分,被脱除的杂质成分以及被侵蚀的耐火材料进入造渣材料中即形成转炉钢渣。转炉钢渣是炼钢生产的主要副产品,炼钢后,钢渣从转炉倒入渣罐后,运至炉渣处理间。钢渣的主要化学成分有CaO、SiO2、Fe2O3、Al2O3、MgO、MnO、FeO、f-CaO 等。转炉钢渣的组成也随着原料、冶炼工艺、钢种的不同而变化。中国部分钢厂转炉钢渣的化学成分见表1。

表1 转炉钢渣的主要化学成分w/%

转炉钢渣中铁含量为15%。现在我国通常将钢渣作为废弃物处理,主要是通过分选、筛选、磁选等简单的方法回收小钢球。由于缺乏必要的破碎和磁选设备,不能完全回收,处理后的钢渣中仍含有7%~10%的铁,主要以氧化物形式存在,高于水泥含量要求上限,低于炼铁炼钢原料要求[4,5]。因此,它不适合用于常规的造粒、烧结等工艺,如果只是填埋会对环境造成危害。此外,处理后的钢渣中含有10%的游离氧化钙(f-CaO)和部分磷等有害元素[6,7]。

1.1.2 转炉钢渣的理化性质

转炉钢渣具有一定的胶凝活性,钢渣的矿物组成硅酸盐和铝酸铁决定了钢渣的胶凝性能;转炉钢渣中含有CaO 和MgO,容易产生体积膨胀,这是影响钢渣稳定性的主要因素;转炉钢渣的耐磨性较差,主要受到钢渣中的铁酸钙影响。

转炉钢渣形状棱角较大,表面结构粗糙。其体积比重高,吸水率适中(小于3%)。转炉钢渣的密度一般在(3.3~3.6)g/cm3之间。钢渣的可磨性指数为0.7,而高炉矿渣的可磨性指数为0.96,标准砂的可磨性指数为1.0[8]。

涂文懋[9]等人对钢渣硬度进行测定,由于钢渣中存在很多矿相,为探究影响钢渣硬度的主要物相,对钢渣的不同物相测定硬度,得出数据如表2所示。钢渣成分中,铁钙相和铁氧化物对硬度的影响较大;其次是硅酸二钙(C2S)以及硅酸三钙(C3S),经过高温的C2S 和C3S 结构会变的更紧密;游离的CaO 遇水形成Ca(OH)2,而后Ca(OH)2会在形成CaCO3的过程中产生体积膨胀, 这就是粉化区形成的原因。

表2 转炉钢渣中重要物相的维氏硬度

1.2 转炉钢渣的矿物性质

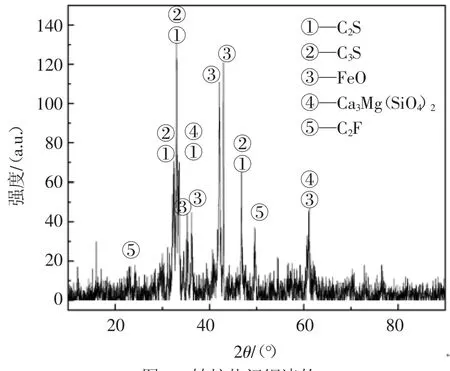

转炉钢渣样品的XRD 谱图非常复杂,由于样品中存在许多矿物(见图1)。转炉钢渣在炉渣坑中缓慢冷却,从而有足够的时间形成明确的晶体。由图1 可知热闷钢渣中主要物相有C2S、C3S、FeO、Ca3Mg(SiO4)2和C2F。不同的钢渣中的物相会有所偏差,比如滚筒渣和热闷渣的XRD 中都有明显的C3S 的峰,但风淬渣的C3S 的特征峰并不明显,反而C2F 更多[10]。因此转炉钢渣中的主要物相基本相同,但由于不同钢渣的冷却制度不一样,产生物相含量以及形貌也有所不同。

图1 转炉热闷钢渣的XRD

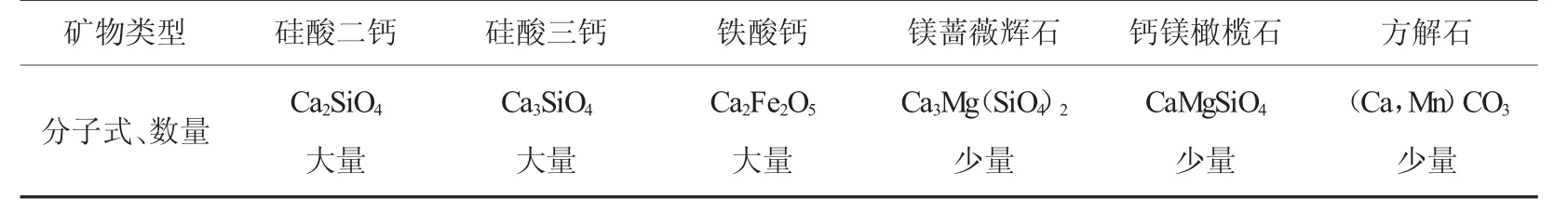

表3 为转炉钢渣样品中检测出的矿物相。在转炉渣样品中,判断矿物相为主相或次相的依据是矿物峰的强度。需要指出的是,转炉钢渣矿物组成非常复杂,有许多重叠峰,且氧化物(FeO 和MgO)固溶体不同,使得相的识别非常困难。

表3 基于XRD 分析的转炉钢渣矿物相

转炉钢渣中最丰富的矿相是硅酸盐。由于转炉钢渣中含有25%~30%的石灰(CaO),在有水的情况下生成为硅酸盐相。其他主要相为铁酸钙(Ca2Fe2O5),还有少量的镁蔷薇辉石以及钙镁橄榄石[11]。样品中存在的游离氧化镁(f-MgO)和氧化钙(f-CaO)表明所测转炉钢渣存在体积不稳定性。根据碱度大小将钢渣分为4 类:碱度在0.9~1.4 的钢渣为橄榄石渣,镁蔷薇辉石渣的碱度一般小于1.8,还有C2S 渣以及C3S 渣。按碱度可以将钢渣分为低碱度渣(碱度小于1.8)、中碱度渣(碱度在1.8~2.5)和高碱度渣(碱度大于2.5)。在一般转炉钢渣的应用环境中,钢渣的R 值(碱度)越高,钢渣的水化活性越好,这是因为钢渣的碱度提高后,钢渣中的C3S 增多,C3S 是钢渣中水化活性最好的物质。

1.3 熔点和粘度

转炉钢渣的物相含量不同则钢渣的熔点也不一样,钢渣的熔点指的是钢渣完全转变成液态的温度,也是液态钢渣冷却过程中开始析出固相的温度。钢渣中的金属元素对熔点有影响,C2F 可以和MgO、CaO 以及Al2O3结合成熔点低的共熔物,适量的加入MgO 和Al2O3可以有效降低熔点,但由于钢渣碱度不同,MgO 和Al2O3的影响不同。

粘度是转炉钢渣的一个重要的物理性质,主要受到钢渣物相的影响,但也受炉温的影响。随着转炉钢渣中的碱度增加,硅酸盐相的增加,钢渣的粘度也随着增加,粘度越高钢渣的流动性也就越差。随着Al2O3含量增多,钢渣中也会出现熔点更高的尖晶石相,由于尖晶石熔点高,导致在炉温不够的情况下,炉渣的粘度就会较大[12]。

2 转炉钢渣粉化及特性

2.1 转炉钢渣的粉化

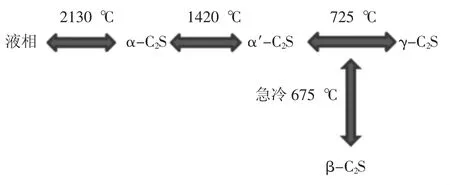

硅酸二钙(简称C2S)是转炉钢渣中的主要硅酸盐矿物,C2S 在1450 ℃后的冷却过程中出现的C2S 晶型有四种,α-C2S、α'-C2S、γ-C2S 以及β-C2S。硅酸二钙的晶型转变关系如图2 所示,2130 ℃附近C2S 由液相冷却析出α-C2S,随着温度下降到1420 ℃,α-C2S 开始向α'-C2S 发生晶型转变,温度降到725 ℃时,α'-C2S 会向γ-C2S转变,在急冷条件下675 ℃时会转变成β-C2S。725 ℃时C2S 会发生等温相变, 由β-C2S 转变为γ-C2S, 体积发生11%的膨胀, 引起粉化[13]。

图2 硅酸二钙的晶型转变关系

转炉钢渣中磷元素主要来自高炉,高炉中的还原气氛无法将磷元素还原,磷元素随铁水进入转炉中,磷元素被氧枪中的高速氧气气流氧化形成P2O5,最后与炉渣混合。P2O5在熔渣中发生的反应主要是:转炉渣中P2O5大部分都与CaO·SiO2混和,反应生成2CaO·SiO2-3CaO·P2O5固溶体。一些研究表明,β-C2S 在较低温度下转变为γ-C2S,晶体转变带来体积膨胀,体积膨胀产生强内应力,强内应力导致自粉碎,即提高可磨性。钢渣中含有大量的P2O5,磷酸三钙的固溶体和硅酸二钙在凝固过程中从熔渣中沉淀出来,较高含量的P2O5抑制了β-C2S 的晶体转变。这意味着可以通过降低炉渣中P2O5的含量来提高钢渣的可磨性[14]。

磷含量不仅减少硅酸二钙的生成量,同时对硅酸二钙的晶型转变也有抑制作用,对钢渣分化效果影响很大。所以在钢渣改质之前也需要进行除磷处理,一般除磷的方法有三种:(1)浮选法:利用硅酸二钙密度小的性质,让P 元素进入C2S 中,通过硅酸二钙上浮的原理将P 元素去除,这种方法除P 效果不佳;(2)磁选法:由于含铁项具有磁性,硅酸二钙和含铁项镶嵌在一起,可以通过磁选的方法除P,但无法去除全部的P 元素;(3)微波法:微波加热通过气体脱磷,除磷效果较好,钢渣粒度决定脱磷效果,粒度越小,温度越高,除磷效果越好;(4)还原法:在钢渣中加入还原剂(常用碳,硅粉),将磷元素从硅酸二钙中还原出来,这也是目前应用前景较好的方法。

2.2 胶凝性

转炉钢渣中主要含有的矿物有硅酸二钙、硅酸三钙、尖晶石、RO 相、黄长石和蔷薇辉石,C2S 的水硬活性很低,而RO 相以及尖晶石相几乎没有水硬性,C3S 是主要影响钢渣水硬活性的矿物[15]。钢渣胶凝性主要受到C3S、C2S 的影响,钢渣的碱度越大,钢渣的胶凝性越好。C3S 和C2S 相比结构配位不规则,C3S 结构中具有空隙,水分子容易进入空隙当中,导致C3S 水化活性高。但钢渣中C3S由于在高温下焙烧很长时间,其结构会更加紧密,空隙结构少,相对更有规则,所以钢渣中的C3S 的水化活性会有所降低。钢渣中发生的水化反应方程式如下:

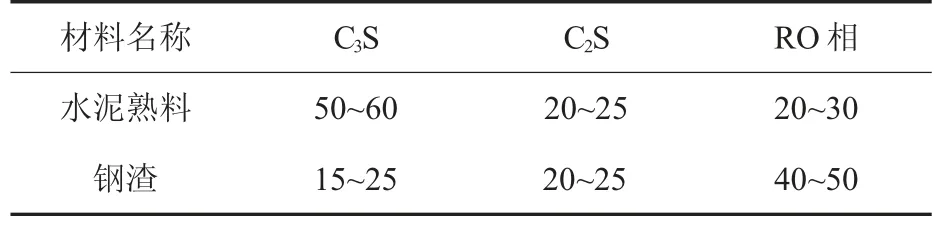

钢渣与水泥相比,硅酸三钙和氧化钙的含量较少,活性较差,可视作弱硅酸盐水泥熟料[16]。钢渣的胶凝性与碱度有密切的关系,根据国家标准来说,《用于水泥和混凝土中的钢渣粉》规定制备水泥和混凝土的钢渣的碱度必须要≥1.80。

2.3 易磨性

C2S 和C3S 虽然具有一定的水化活性,但和水泥比较来说,水化活性较低。将钢渣的粒度减小,增大比表面积可以增大钢渣的水化活性,也就是机械激发提高钢渣的水化活性,但钢渣的易磨性较差影响了钢渣的机械激发。水泥当中的主要物相C3S 的莫氏硬度小于5,而钢渣中的蔷薇辉石、铁酸盐、RO 相、C2S 等矿物的莫氏硬度约为5~7,相较于水泥来说钢渣的易磨性差很多[17]。钢渣的化学成分接近水泥,钢渣和水泥熟料的矿物组成对比如表4 所示[18],具有潜在的胶凝性,但由于钢渣的活性低,想要钢渣更好的应用在水泥行业,提高钢渣的活性是可行的。常见的提高钢渣活性的方法有:传统的粉磨技术,通过球磨机改变钢渣粒度和比表面积增大钢渣活性,目前国内已经开发出较之前更先进的设备和技术[19];钢渣中加入改质剂(一般用粉煤灰、二氧化硅),这种方法的原理是降低钢渣的碱度,使钢渣中易磨性差的铁酸钙减少[20,21];钢渣中的铁存在的形式一般是单质铁、氧化亚铁和氧化铁,一般占比重的20%~30%,通过磁选的方式可以有效减少钢渣中的单质铁,但这种方法只能去除部分单质铁,FeO 和Fe2O3还会留在钢渣中。

表4 转炉钢渣和水泥熟料的矿物组成w/%

通过钢渣的粉磨时间以及粉磨粒度可以代表钢渣的易磨性,对比热闷钢渣、滚筒钢渣和热泼钢渣的易磨性,热闷钢渣的易磨性最好[22]。

3 转炉钢渣的应用

3.1 建筑材料的应用

转炉钢渣经水淬冷却后,会形成玻璃状矿物晶体。分析表明,钢渣含有C2S 和C3S 等活性矿物。因此,需要在钢渣中加入激发剂,激发潜在的活性。钢渣中加入沸石或粉煤灰可生产钢渣粉煤灰水泥和钢渣水泥[23,24]。研究表明,矿渣微粉与钢渣微粉可以等效替代各种混凝土。利用高炉炉渣的水凝胶特性,可以深加工制成炉渣砖、烧结砖、炉渣陶瓷等建筑材料。此外,钢渣还可广泛用于生产钢渣砖、基础铺设、工程回填和堤坝建设等。

转炉钢渣在建筑行业中的应用场景主要是和水泥一起应用,钢渣在建筑行业中的主要应用方法有:钢渣在水泥中的运用、钢渣在水泥掺合料中的应用、钢渣取代一部分水泥做混凝土掺合料、钢渣配烧水泥熟料、钢渣微粉的产出、钢渣产出钢渣砖以及砌块[25]。

3.2 农业生产应用

转炉钢渣中含有钙、磷、硅、镁等元素,是农作物所需要的,可用于制造硅肥、钙镁磷肥等肥料[26]。除了少数一部分的高炉渣以及转炉渣中含有对农作物有害的元素,大部分的高炉渣和转炉渣都是对农作物有益的,完全可以应用在农业领域。以大米举例,大米生长需要硅元素,两种矿渣制成的硅肥中含有大量易被大米吸收的柠檬酸溶性硅。这种硅肥可以弥补土壤中天然硅的不足。水稻吸收硅后,可将硅沉积在叶片表皮细胞上,抑制植物蒸腾作用,提高光合速率。因此,在稻田中施用高炉炉渣和钢渣硅肥可以促进水稻生长,提高产量[27]。

转炉钢渣在农业领域的应用有:用作土壤改良剂和肥料;制作硅肥和磷肥;用作微量元素肥料。虽然钢渣目前完全可以用作农业生产,但钢渣也有弊端,因其pH 值偏高,制作的肥料会导致土壤的pH 值增大以及土壤结板等问题。在实际应用中应该控制钢渣的用量,同时对钢渣调节pH值,保证肥料的pH 值在一个合适的水平,即达到对土壤改质的效果同时对土壤损伤较低[28]。

3.3 道路工程或回填材料

转炉钢渣具有表面粗糙,比重、耐磨性好,与沥青结合牢固等特点,可广泛应用于道路工程、复垦等方面。钢渣作为路基填筑材料,主要存在稳定性问题。一般情况下,通过添加活性物质或预处理,可以溶解f-CaO 和f-MgO,提高其稳定性[29,30]。在中国,大量的钢渣用于交通道路、港口和码头的建设。在国家体育场工程建设中,尝试使用钢渣作为回填材料,回填的钢渣全部来自首钢的废钢渣。经处理后的钢渣、水泥等辅助材料按照试验配比配制而成,密度等技术指标符合国家规范要求[31]。

转炉钢渣应用在道路工程或回填材料时,也有很多问题需要解决:钢渣中的活性成分在混凝土粗集料中的作用机理还需要更深入的探索;当采用大粒度钢渣时,混凝土会在时间较久之后发生膨胀;钢渣中的空隙会影响混凝土应用在较冷条件或是有腐蚀性的环境;钢渣的水化活性也会使混凝土发生膨胀[32]。

3.4 水污染处理

由于转炉钢渣表面具有多孔性,具备良好的吸附能力,对渣进行改性或是加入添加剂,可以应用于水污染处理[33]。有机物废水和重金属废水处理是目前工业发展过程中不可避免的问题,绿色可持续发展要求一定要解决废水处理问题,而平常处理废水的材料价格昂贵,而钢渣作为固体废弃物,是良好的处理废水材料替代品[34]。

闫英师[35]研究使用改质后的钢渣处理选矿废水中的Pb2+、Zn2+,发现改质钢渣对Pb2+、Zn2+具有良好的吸附效果,吸附方式为单分子层吸附,涉及到电子转移与共用,吸附反应速率受化学吸附机制影响。

3.5 烧结材料

转炉钢渣可以应用于烧结材料。转炉渣中含25%左右的CaO,石灰石的主要成分也是氧化钙,用转炉钢渣代替部分石灰石作烧结配料,不仅可回收利用钢渣中残钢、Fe2O3、CaO、MgO、MnO、稀有元素(V、Nb 等),而且可使转鼓指数和结块率提高并有利于烧结造球及提高烧结速度[36]。

4 问题与展望

4.1 目前转炉钢渣利用存在的问题

目前企业对转炉钢渣的处理主要在铁的回收利用上,选铁后的转炉钢渣多以堆置为主,渣中金属的回收利用率有待提高[37]。转炉钢渣中的铁氧化物和RO 相中铁的还原、还原剂的选择以及还原工艺的探究,既是提高转炉钢渣中金属回收的发展方向,又可以改善钢渣的耐磨性。

尽管国内转炉钢渣安定性问题解决较好,但仍无法满足混凝土领域的要求,尤其是在结构混凝土方面,转炉钢渣仍不可作为骨料使用于结构混凝土。调节钢渣碱度,改变转炉钢渣中硅酸二钙占比,消除游离氧化钙,增加转炉钢渣的稳定性,对转炉钢渣的利用能够起到至关重要的作用。

转炉钢渣的硬度较大一直制约着转炉钢渣的利用,对于转炉钢渣的改质可以有效改善其硬度,更有利于转炉钢渣的处理与应用。由于转炉钢渣的硬度较大,对其粉磨工艺及设备的要求较高,转炉钢渣的进一步应用受限于粉磨粒度,升级粉磨工艺及设备也是转炉钢渣应用的必经途径。

4.2 展望

在当前资源匮乏、环境保护和可持续发展的压力下,转炉钢渣综合利用不仅可以解决环境保护问题,还可以成为企业经济新的增长点,实现可持续发展。

转炉钢渣是一种十分具有发展前景的物质资源,充分地将转炉钢渣利用起来是未来工业需求,也是对环境保护的责任。目前国内转炉钢渣的利用率远不及国外发达国家,针对转炉钢渣中铁的回收率低的问题,提高铁的分离率,克服现有分选流程工序复杂、环境污染、分选效率低的问题。