燃气发动机机体铸造工艺设计

夏奇兵,姜 绍,陈 杨,李小龙,陈光金,刘 杰,王 宣,赵 耀,鲁晨光

(1.宜宾普什联动科技有限公司,四川 宜宾 644000;2.四川省动力零部件制造工程技术研究中心,四川 宜宾 644000)

1 铸件结构分析

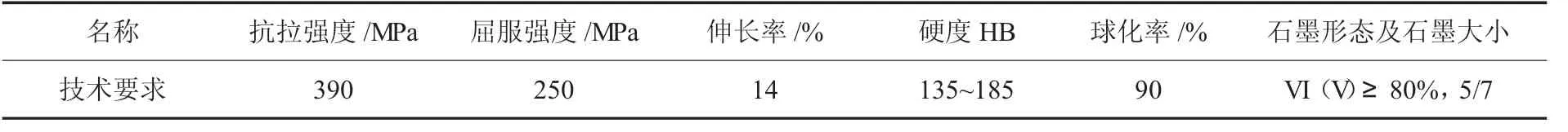

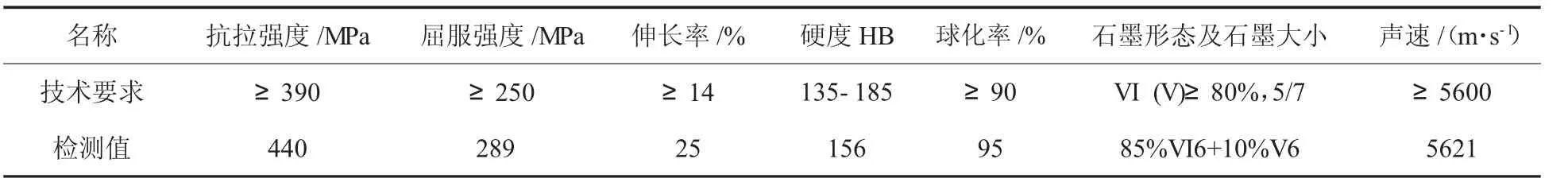

铸件共计9 缸,材质为EN-GJS-400-15[1],轮廓尺寸3565 mm×1110 mm×1380 mm,浇注重量12000 kg。铸件主要壁厚40 mm,最大壁厚150 mm,最小壁厚16 mm,其壁厚温差较大。铸件重要部位:曲轴轴承区域、横拉螺栓区域、凸轮轴轴承部位、气缸套下部和上部支撑部位、机体安装脚板部位,需进行超声波探伤[2]。铸件三维示意如图1所示,铸件验收力学性能及金相要求如表1 所示。

表1 力学性能及金相要求

图1 铸件三维结构

2 工艺设计

2.1 工艺方案

2.1.1 工艺难点

(1)铸件壁厚尺寸极不均匀。最大壁厚150 mm,最小壁厚16 mm,整体模数1.6 cm,其中地脚板、瓦座及凸轮孔区域壁厚较厚,而铸件两侧曲柄箱窗口位置壁薄,不利于顺序凝固,补缩难度高[3]。

(2)铸件收缩比较大。长宽高三个方向尺寸差别较大,比例为3.2:1:1.2,铸件收缩不一致,对铸件不同收缩方向设置不同缩尺。

2.1.2 工艺方案

结合我司内部生产大型燃气发动机铸件的生产经验,采用地脚板朝上的组芯工艺进行生产,且在油底壳面上安置足够的保温冒口对油底壳面厚大位置进行补缩[4]。铸件壁厚突变的重要区域安置冷铁降低模数,实现顺序凝固,浇注系统采用开放式结构,浇口比为1:2.2:1.1:2.1[5],将铁水流速控制在1.2 m/s 以下;长度方向缩尺设置为10‰,宽度、高度方向设置为9‰;对油管进行烘烤和防护,采用张拉应力工艺解决油管变形问题。

2.2 工艺设计

2.2.1 浇注系统设计

为保证浇注过程铁水平稳上升,选择底注多级式开放系统进行工艺设计,且阻流截面设置在直浇道。大型缸体经生产经验及《铸造工艺》手册选择,确定前置浇注时间为110 s,结合奥赞公式[6]计算:

式中:m 为流经阻流截面的金属总质量,近似为毛坯质量,单位kg;μ 为填充全部型腔时浇注系统阻流截面的流量系数;ρ 为金属液密度,单位g/cm3;τ 为充型时间,可近似为浇注时间,单位s;g 为重力加速度值,单位cm/s2;Hp为充填型腔时的平均计算压力头,单位cm;H0为阻流截面以上液态金属的静压头,单位cm;P 为阻流截面以上的型腔高度,单位cm。

已知m=12000 kg,ρ=7.1×10-6kg/mm3,由于是干型中等阻力树脂砂铸铁件,μ 初步取值为0.48,τ=110 s,g=10×103mm/s2,H0=199 cm,P=144 cm。

选值得:S阻=63.58 cm2(ø90 mm 陶管)

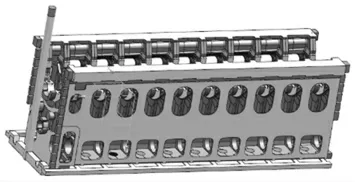

按照截面比1:2.2:1.1:2.1 设计底注式浇注系统,机体三维铸造工艺布如图2 所示。

图2 浇注系统示意图

2.2.2 冒口设计

油底壳位置壁薄不均,厚大处130 mm,稍薄处60 mm,易形成热节造成缩松缩孔,因此使用保温冒口进行补缩,结合板类公式,可知:

式中:Mc为铸件模数,Mr为冒口模数。

经三维测量Mc=2 cm,对于普通冒口,Kr=Kc。上式可写为Mr=fMc,其中f 为冒口安全系数,f≥1。

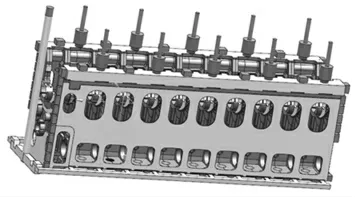

保温冒口体尺寸为ø150 mm×160 mm,其模数Mr=2.55 cm,单侧设置5 个保温冒口,如图3所示。

图3 冒口布置

2.3 MAGMA 数值仿真

2.3.1 充型模拟

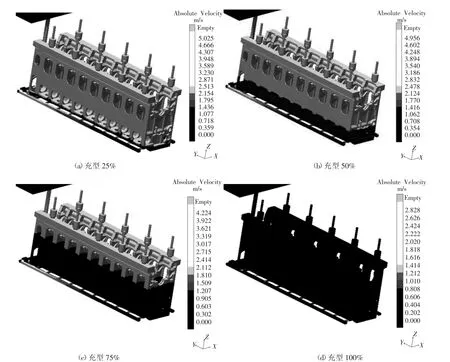

缸体充型过程的速度如图4 所示。从图中可知,在充型25%时,铁液经座包、直浇道,从铸件两侧流入型腔;在75%时,液面上升速度在0.5 m/s,铁液充型平稳,不易造成冲砂及铸件夹砂现象。

图4 缸体充型过程速度图

2.3.2 凝固模拟

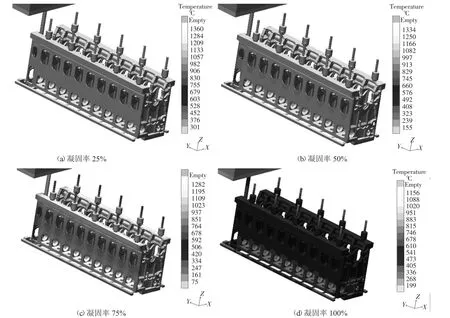

缸体凝固过程的温度分布如图5 所示。在凝固率为25%时,由于铸件轴承座、底脚板、轴承螺栓孔等关键位置均安置冷铁,且由于排气棒体积较小散热面积大,所以关键位置与排气棒位置凝固速度较快;在凝固率为50%时,关键位置及排气棒位置的铁水温度已降低至固相线以下,其余位置仍在固相线以上;在凝固率为75%时,横浇道与内浇口已经凝固,铸件两侧边由于壁厚较薄的原因也已开始凝固;在凝固率为100%时,铸件表面凝固状态较好,没出现孤立相区。由于采用底注的浇注方式、散热面积及铁液最后进入型腔的因素,底部温度明显高于顶部温度,最终历经38400 s,铸件完全凝固。

图5 缸体凝固过程温度分布

2.3.3 铸件缺陷预测

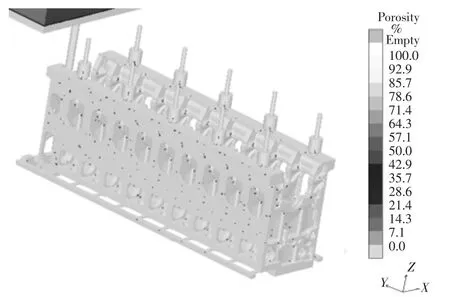

按照Porosity 判据判断铸件缩松缩孔缺陷出现的概率及位置,铸件内部缩松缩孔预测如图6所示。根据预测结果,铸件所有孔隙率均在1%左右,经判断无缩松缩孔出现的风险。

图6 缩松缩孔分布预测图

根据MAGAM数值仿真结果可知,铸造工艺无明显缺陷,可按铸造工艺进行试制。

3 样件试制及质量检测

采用本工艺对燃气机进行生产,打磨后对铸件关键位置进行超声波探伤,按EN12680.3 标准执行,其结果表示:检测区域未发现超标波行显示,符合验收标准。铸件现场探伤结果如图7 所示。

图7 现场探伤结果

将铸件附铸试块送往CNAS 认证检测机构进行检测,其理化性能检测及金相组织检测结构如表2 所示。

表2 力学性能及金相检测结果

4 结论

(1)采用多级式开放式浇注系统有利于铁液平稳浇注。

(2)采用冷铁改变局部模数加冒口补缩有利于燃气机铸件关键位置实现顺序凝固。

(3)凝固模拟MAGMA 软件能够在理论上进行指导铸件实际生产。