双起升电磁挂梁起重机模糊PID 同步控制设计与应用

许名熠,向斌

(1.湖南安全技术职业学院防灾与救援学院,湖南 长沙 410151;2.江西工埠机械有限责任公司,江西 宜春 331200)

电磁挂梁起重机又称电磁挂梁吊,是通过吊具挂梁下电磁铁吸取并搬运物品的桥式起重机,主要用于钢板、钢坯、棒材捆等尺寸较长物品的吊运,吸取并搬运重物,在钢铁、冶金、物流等行业应用广泛[1]。电磁挂梁吊在吊运板材时,由于板材长度较长,其起升机构一般采用双卷筒、双吊点的结构形式,此时必须保证在作业中两个吊点的同步,避免在吊装时吊重倾斜脱落发生事故。目前的结构形式多为一台电机通过减速机驱动两个卷筒,实现吊点的同步。当采用永磁直驱电机作为起升机构的动力时,由于永磁直驱电机的为外转子结构形式,没有减速机,卷筒和电机一体式设计[2],两个卷筒无刚性连接,为保证两个吊点的同步作业,需采用控制方法实现同步。文中主要研究基于位置检测的双起升电磁挂梁起重机模糊PID同步控制,来保证两个独立运行的起升机构作业高精度同步平稳运行。

1 直驱PMSM双起升电磁挂梁吊结构及控制系统

1.1 直驱PMSM双起升电磁挂梁吊结构

直驱式永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)起升装置取消了减速机、联轴器和补偿轴等,缩短了传统起重机力的传递路线,避免传动环节可能出现的断齿、漏油、断轴、噪音大的问题。将其应用在电磁挂梁吊结构中可实现起升机构的简化及轻量化,直驱PMSM双起升电磁挂梁吊结构如图1所示。

图1 直驱PMSM双起升电磁挂梁吊结构

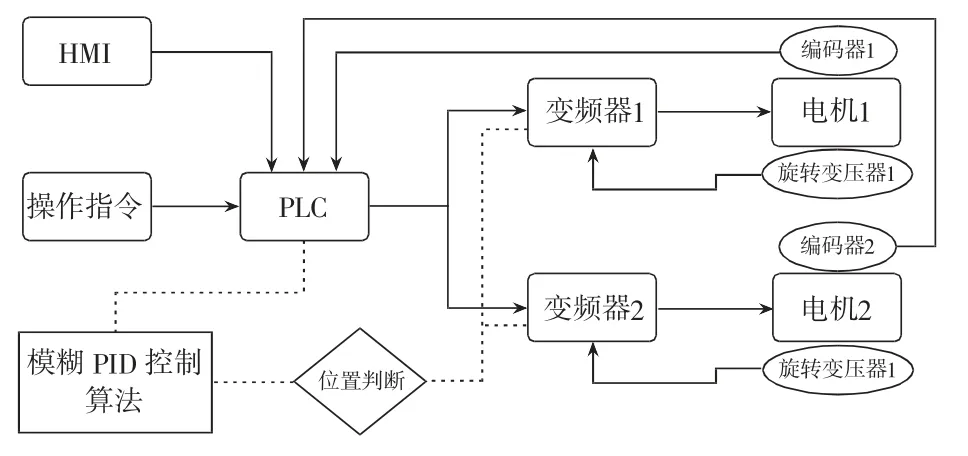

1.2 基于位置检测的双起升电磁挂梁吊同步控制系统

采用直驱PMSM双起升机构两个电机分别由一台变频器驱动,其控制系统结构如图2所示。每台电机配置一个绝对值编码器安装在卷筒末端,与卷筒同步旋转,作为位置检测传感器,信号接入电磁挂梁吊可编程逻辑控制器(Programmable Logic Controller,PLC)。操作指令通过联动台或遥控器给定,由PLC发送变频器信号给定速度进行转速控制,变频器连接电机上配的旋转变压器,作为转速信号给变频器做速度闭环控制用。系统配置显示屏作为人机交互界面(Human Machine Interface,HMI),可以进行状态监视及参数设定。

图2 双起升电磁挂梁吊同步控制系统结构

同步控制主要由PLC采集到的绝对值编码器信号,进行位置判断比较,当检测到两个卷筒的位置差异超过设定范围,通过内部算法进行调节控制,改变变频器的速度指令,最终使电磁挂梁吊两个吊点的位置差异在允许范围内,实现双机构的同步控制、安全稳定运行。

由于直驱PMSM结构形式的起升机构转动惯量较大,在程序控制采用普通PID调节容易发生振荡及超调,以致吊点偏差过大导致起升系统无法动作,甚至给作业带来安全隐患[3]。文中采用模糊PID控制算法,通过位置误差的输入进行调节。

2 双起升电磁挂梁吊模糊PID控制算法设计

2.1 模糊PID同步控制系统原理

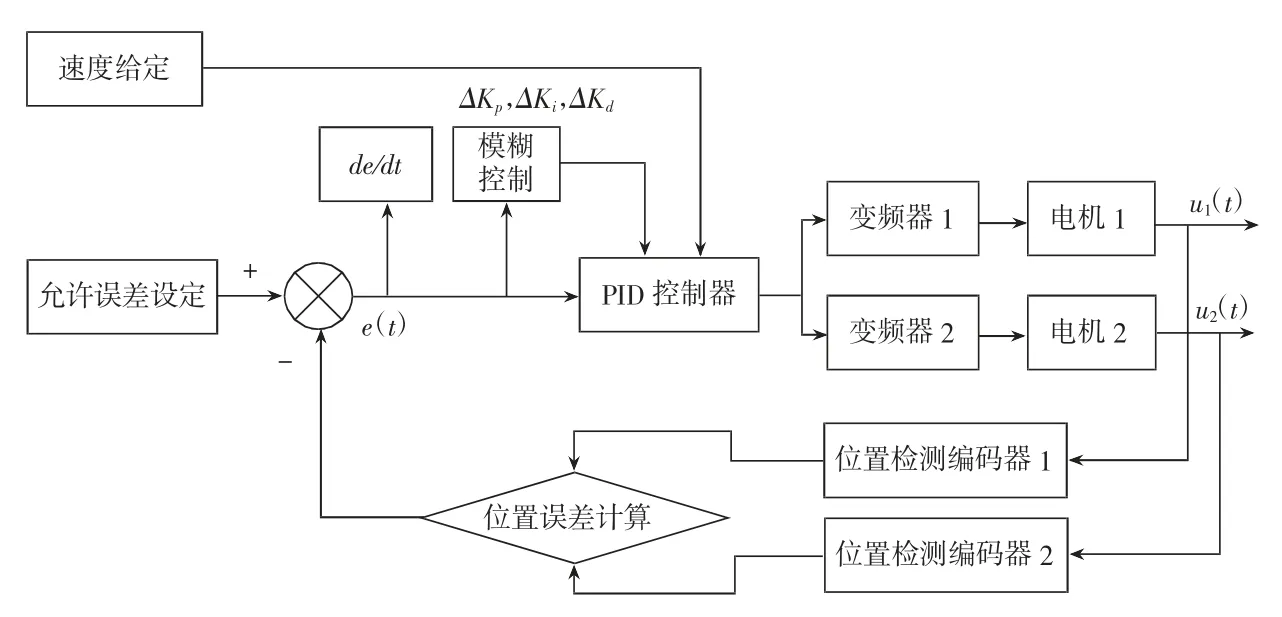

模糊控制是基于模糊算法的一种优化控制算法,依靠试验获得的现成经验或者专家指导的策略形成规则,进而控制输入和输出,实现复杂非线性大惯量系统的模糊控制。模糊控制的算法核心是模糊处理和模糊推理,其中模糊处理包括模糊化和清晰化[4]。双起升模糊PID同步控制系统原理图如图3所示。

图3 双起升模糊PID同步控制系统原理图

双机构同步模糊PID控制器的目标是控制变频器的给定速度,再通过变频器内部的速度闭环实现精确控制,从而保证电机的精准定位以及两个吊点的同步运行。模糊控制主要是把模糊化后的系统偏差e及偏差变化率ec(de/ dt)作为输入,按照已制定好的模糊规则表,通过模糊化、模糊推理、清晰化得到精准的控制量u,同时获取PID控制参数的增量ΔKp、ΔKi、ΔKd,从而实现对PID 3个控制参数的调整,完成Kp、Ki、Kd的自动调节[5]。

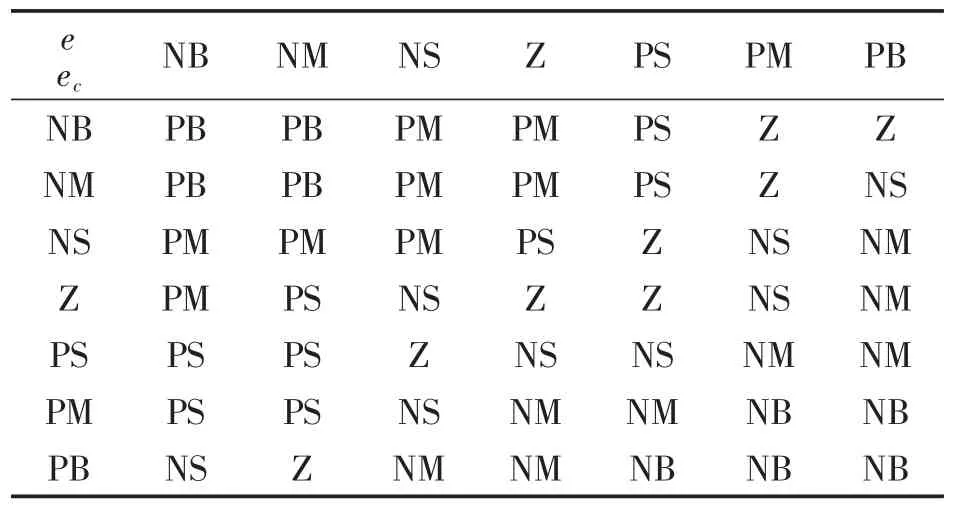

2.2 模糊PID控制器的设计

模糊控制器的输入变量为系统偏差e和偏差变化率ec,输出量ΔKp、ΔKi、ΔKd的模糊子集均设为{NB NM NS Z PS PM PB},隶属度函数为三角形函数,误差论域为[-1,1]。设误差变化率ec的论域为[-100,100],采用Mamdani推理规则执行模糊运算[6]。模糊规则如表1所示。

表1 模糊规则表

3 双起升电磁挂梁吊模糊PID控制算法应用及实验测试

3.1 直驱PMSM应用在电磁挂梁吊的控制特点

直驱PMSM应用在起重机上具有启动停止平滑、调速范围广、零速制动、电机短路保护、带载启动不下滑、精准定距点动、载荷与速度关系防误操作、超载保护精度99%以上、电机过热保护、带空钩自学习功能的特点。针对电磁挂梁吊双起升应用,控制系统采用双电机独立控制,可实现单动联动的切换选择,应用灵活,更适应现场使用工况。双机构联动状态时,通过带反馈的闭环控制,保证双机联动时的同步精度。

在同步控制状态下系统以位置控制为目标,保证两台起升机构卷筒的出绳量(或收绳量)在一定范围内相同,当出绳量(或收绳量)差异超过设定值时(取决于系统要求,最小值取决于机械误差及系统响应),降低出绳量(或收绳量)大的机构运行速度,以缩小出绳量(或收绳量)的差异。当此差异值回到运行范围内,即停止调平,正常运行。系统实时检测编码器信号并判断条件,保证两个起升机构的运行同步(参见图3)。

3.2 QC25+25t电磁挂梁吊PMSM参数

QC25+25t电磁挂梁吊采用2个相同配置的PMSM,其电机参数如表2所示。

表2 25t PMSM电机参数表

3.3 双起升电磁挂梁吊控制系统设计

控制系统采用西门子S7-1200作为主控制器(扩展1个CM1243-5DP主站模块),配置1个西门子KTP700触摸屏作为HMI,位置检测编码器采用倍加福(Pepperl-Fuchs)DP总线式多圈绝对值编码器(型号为:PVM58N-011AGR0BN-1213,单圈分辨率13位),采用国产75kW起重专用矢量变频器,构建高效低成本的DP和PN双网络总线式控制系统。变频器的速度给定由模拟量信号输入(AI),系统组成如图4所示。

图4 双起升电磁挂梁吊控制系统组成

3.4 双起升电磁挂梁吊同步模糊PID控制应用及实验

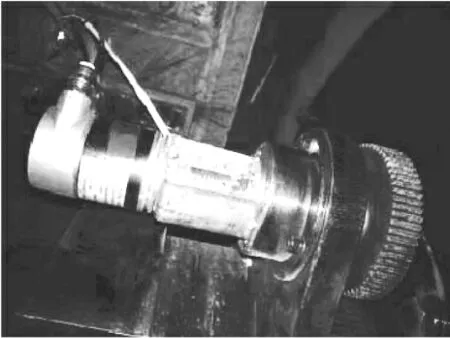

根据系统设计集成电控系统,将双起升同步模糊PID控制算法通过PLC控制器编程实现,在QC25+25t双起升电磁挂梁吊进行实验测试,现场实验机型见图5。位置检测绝对值编码器的安装需与卷筒实现同步旋转,如图6所示。

图5 双起升电磁挂梁吊同步控制实验现场

图6 位置检测绝对值编码器安装

进行同步测试,在PLC界面对数据进行监控及记录,起重机档位从1档到最4档,对应变频器设定为8Hz、20Hz、35Hz、50Hz,实验测试数据如图7所示。

以起升机构开始运行时的偏差为原始稳定偏差y0(单位:mm),运行中的电机1绝对位置yh1与电机2绝对位置yh2之差x与原始稳定偏差y0进行比较,得到误差e。

根据图7中双起升同步运行测试数据曲线,运行时双起升机构的出绳误差在-2mm~4mm之间,大部分时间能够稳定在±3mm以内,在切换档位时,误差较大,但通过控制调节,误差能够收敛到±3mm以内,满足现场工作的要求。

4 结论

采用直驱PMSM的双起升电磁挂梁吊,双机构可独立运行,实现灵活吊装,作业适应性更强,在双机构运行时需要通过外部传感器进行位置检测,通过控制器调节变频器运行频率实现同步。文中采用模糊PID控制算法,并设计相应的控制系统,实现双起升电磁挂梁吊同步精确控制。通过实验测试,验证了系统功能及模糊PID控制的误差控制,测试中,控制系统能够在换档和高速运行时进行调节,误差能够稳定控制在±3mm以内,避免吊点偏差过大吊重偏载引发的作业安全。由于系统配置的绝对值编码器采集的是卷筒出绳量,不能直接检测吊点的位置偏差,没有考虑起重机主梁变形、钢丝绳受力变形差异等因素的影响,仍然存在一定系统误差。