基于知识的汽轮机叶片锻模自顶向下设计*

成同庆 吕彦明 袁 飞 方文湛 张星星

(1.江南大学江苏省食品先进制造装备技术重点实验室 无锡 214122)

(2.无锡透平叶片有限公司 无锡 214023)

1 引言

汽轮机是将高温蒸汽的热能转化为机械能的重要装备,叶片是其核心零部件。锻造模具是制造业中的基础工艺装备,也是大规模生产的基础,常常被称为工业之母。虽然我国已成为模锻生产大国,但高技术含量锻模仍远远满足不了国内市场需要,模锻行业普遍存在设计手段落后、设计制造周期长、成本高等问题[1~4]。

常用的产品设计方法一般可分为自底向上(Bottom-Up)和自顶向下(Top-Down)两种[5]。与传统自底向上设计方法不同的是,自顶向下的产品设计方法强调在整个设计过程中从全局入手,是针对产品整体而言的设计理念,可分为功能设计、概念设计和详细设计等三个主要阶段,它们两两之间并不是机械式的线性排列,往往相互迭代地、递归地交织在一起,相互之间并没有确定的分界线存在[6]。知识工程(KBE)在1977 年第五届国际人工智能会议上由美国斯坦福大学费根鲍姆教授首次提出[7],知识工程技术的核心是利用现有的设计知识实现产品设计的自动化过程,因此,本文提出一种基于知识的汽轮机叶片自顶向下设计方法,通过对设计过程知识的重复应用,实现以知识驱动产品的自动化设计,提高产品设计效率的同时也减轻了工程设计人员的工作量。

2 锻模设计系统架构

2.1 实现框架

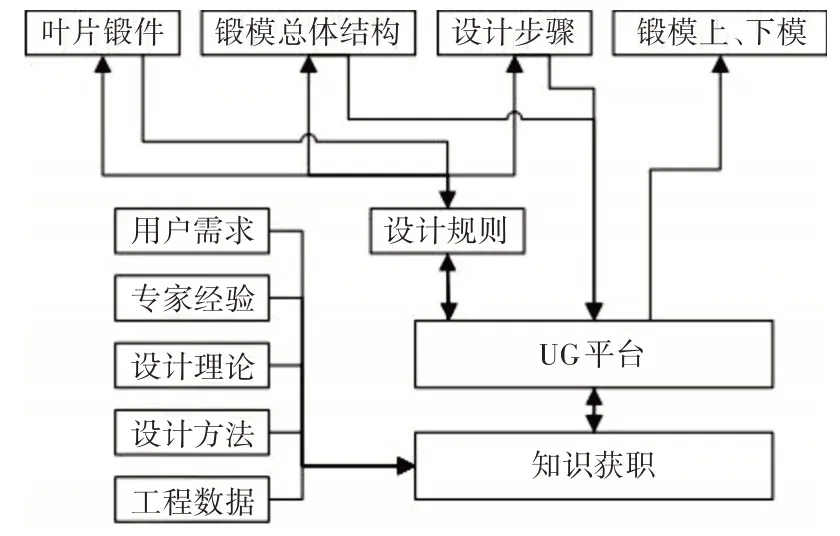

通过对基于知识的汽轮机叶片锻模自顶向下设计方法的研究,给出如图1 所示的锻模设计详细设计步骤,实现从叶片锻件出发,依据锻模功能要求建立总体结构模型,结合设计过程知识自顶向下实现锻模各部分的详细设计。

结合知识工程内涵,将企业现有的设计经验、理论和规则等知识进行总结并归纳,依据Top-Down 设计思想,提出基于知识的汽轮机叶片锻模自顶向下设计方法,实现框架如图2 所示。该方法的应用将大幅提高了汽轮机叶片锻模的设计效率,也有效地避免了工程设计人员的主观错误,使得锻模设计的结果更加标准、统一。

图2 实现框架

2.2 知识获取

汽轮机叶片锻模设计知识的获取就是为了得到设计锻模所必要的信息。知识的获取是进行知识工程的前提,也是进行锻模自顶向下设计的必要准备[8]。由图2 所示的实现流程可知,其知识主要来源于用户需求、专家经验、设计理论、设计方法以及工程数据等,这些知识是工程设计人员的工程实践积累,更是企业宝贵的财富。

锻模设计的知识表示是解决如何把设计经验转化为计算机能够执行的语言,以及如何将锻模设计所需的知识存储在计算机中,以便重用的技术[9]。知识表示的好坏将直接决定汽轮机叶片锻模的设计效率与质量,通过对锻模自顶向下设计过程模型的进一步阐述,在从叶片锻件产品出发到完成锻模详细设计的整个过程中,涉及到众多知识,根据锻模设计过程知识的用途差异,将其划分为如图3 所示的数学公式类、规则类、过程类以及结构类等四个方面,方便实现知识的重用。

3 系统设计

3.1 模块设计

汽轮机叶片锻模模块尺寸由具体叶片产品确定,由叶片锻件产品计算锻造变形力,进一步确定锻压机种类和吨位,结合模座安装形式,由程序自动确定模块结构与尺寸,实现从叶片锻件产品出发,结合知识驱动模块的设计自动化[10]。

以螺旋压力机为例说明汽轮机叶片锻造变形力计算以及锻压机吨位选择,锻造变形力常用公式为

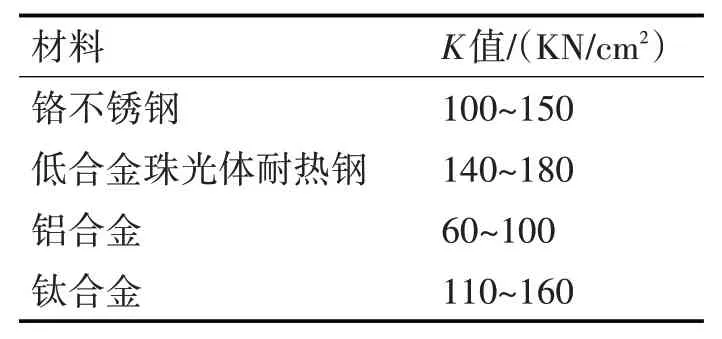

式中,P1为所需的锻造变形力(KN);S为锻件投影面积(cm2);K为变形抗力系数(KN/cm2),与材料相关,其值可按表1选取。

表1 变形抗力系数K值

根据实践经验,螺旋锻压机吨位P与锻件所需的变形力P1存在密切联系,同样可由经验公式确定:

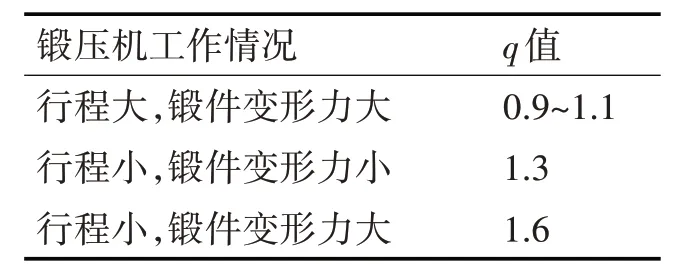

式中,q为变形系数,其值按锻压机工作情况由表2确定。

表2 变形系数q值

汽轮机叶片属于典型的长轴类零件,曲面扭曲严重,锻造过程变形量大,为保证模锻工艺的顺利进行并提高叶片锻件质量,q一般取较小值,K通常取较大值。

汽轮机叶片常用的模锻锤、热模锻压力机和螺旋压力机等锻压机的吨位选择之间的关系可总结为

模锻锤吨位计算:

热模锻压力机吨位计算:

式中,G的单位为t;K1为模锻锤和螺旋压力机的吨位换算系数,K1=3500~4000;K2为热模锻压力机与螺旋压力机的吨位换算系数,对于大变形量场合取K2=1.5~2,中等变形量场合取K2=1~1.5,小变形量场合取K2=0.5~1。

3.2 飞边槽设计

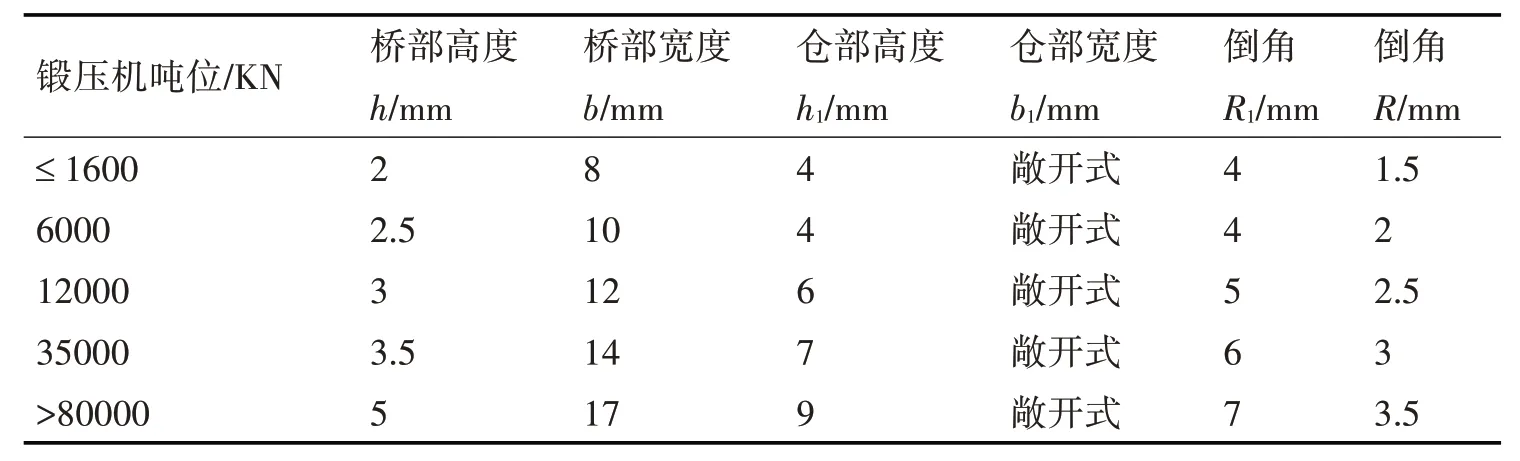

汽轮机叶片锻件是确定飞边槽尺寸的选择依据,结合企业生产的实际情况,从叶片锻件产品出发计算锻造变形力,采用吨位法确定飞边槽尺寸,即以锻压机吨位选择为依据,选择合适的飞边槽尺寸[11]。本文将企业中螺旋压力机的吨位与飞边槽尺寸对应关系整理完毕,部分参数如表3所示。

表3 毛边槽桥部仓部尺寸参数

3.3 锻模压力中心计算

由于叶片锻件形状的不规则性,本文根据各分力和的力矩与各分力矩和相等的力矩相等原理,计算叶片锻造变形力中心,然后调整叶片锻件在锻模模块中的位置,使锻模压力中心与模块中心重合。在锻模安装应用时,使锻模模块中心与锻压机滑块打击中心在锻造方向上共线即可。

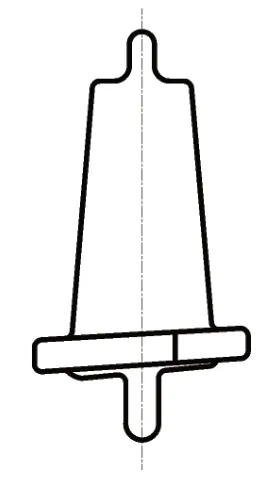

为计算叶片纵向锻造变形力中心,首先在如图4 所示的叶片锻件图上指定计算基准线O-O,然后利用截面线a-a、b-b、c-c等为中心线划分叶片成一个个小块,如图5 所示。各小块在锻造平面上的投影面积记为S1、S2、S3、……、Sn;各小块的宽度为截面弦长加上桥部宽度b,记为M1、M2、M3、……、Mn;各截面的平均厚度记为N1、N2、N3、……、Nn。采用以下公式计算每小块所需的变形力:

图4 叶片锻件

图5 叶片纵向压力中心位置确定

式中,为叶片材料在变形温度下的流动极限,KN/cm2;可按表1 的K值选取,由于汽轮机叶片锻造温度较高,一般取较大值。

由式(5)可求得各小块的变形抗力分别为P1、P2、P3、……、Pn,将它们带入公式可求得叶片纵向变形抗力中心线与基准线O-O的距离Z:

式中,Z1、Z2、Z3、……、Zn为各小块截面线到计算基准线O-O的距离。

同理,如图6 所示,可计算横向中心线与基准线O'-O'之间的距离X。

图6 叶片横向压力中心位置确定

综上可得叶片锻造变形力中心在叶片锻件上的具体位置O(X,Z)。

4 自顶向下设计实现

二次开发程序集成到CAD 软件上才能更加直观地发挥价值,结合企业的实际需求,将汽轮机叶片工装模具自顶向下设计自动化技术研究成果与UG软件进行集成,这也是UG二次开发的最终呈现形式[12~13]。

考虑到VS2010 在个性化、可视化以及稳健性和可靠性等方面的优势,本文基于VS2010 开发平台,利用MFC 制作用户界面,借助C++语言完成与UG 软件之间的各种交互操作,实现汽轮机叶片锻模自顶向下设计的自动化过程。

4.1 锻模模块设计

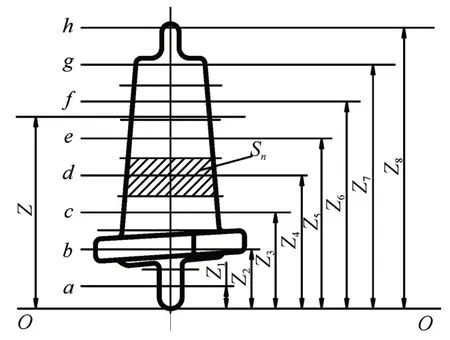

在锻造变形力计算和锻压机选取完成后,进一步在如图7 所示的用户界面上选择模块安装形式,得到锻模的总体结构模型。再根据确定的锻压机吨位访问模块尺寸参数数据表,得到1100RL 叶片所需的模块尺寸参数序列,此时选择“模块详细参数”按钮可查看模块具体的尺寸参数,如图8 所示。实现由叶片锻件产品出发,根据锻压机和模座种类等设计知识驱动模块的自动化设计。

图7 选择模座安装类型

图8 模块详细参数

4.2 截面线设定

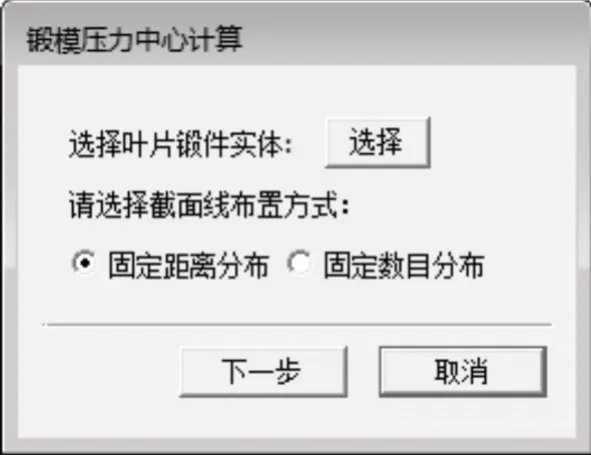

锻模压力中心由叶片锻造变形力中心确定,旨在降低锻造偏心载荷,减轻锻压机和锻模的非正常磨损[14]。截面线的设定是锻模压力中心计算的重要基础,截面线越多则计算精度越高,但效率便相对较低。本文提供两种叶片锻件截面线的布置方式,即固定距离布置和固定数目布置,如图9所示。

图9 截面线布置方式

图10 1100RL叶片模块详细设计

叶片总长可通过访问叶片参数数据表得知,如采用固定数目的截面线布置方法,通过在对话框上指定截面线数量,由式(7)可计算截面线之间的距离d,程序从叶根底部到叶冠顶部等距布置N条截面线。同理,若采用固定距离的截面线布置方法,则指定两截面线间距d,由式(8)计算分布的截面数,程序从叶根底部到叶冠顶部等距布置N条截面线。

5 二次开发应用实例

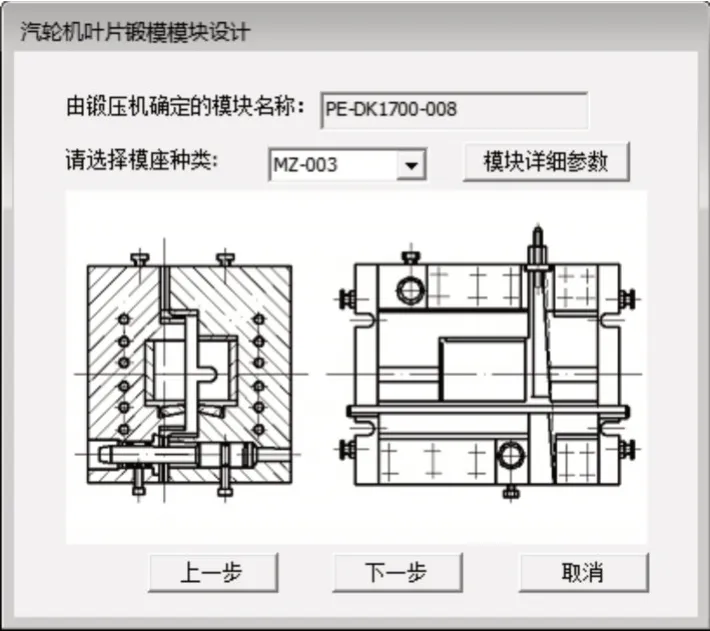

汽轮机叶片模具自顶向下自动化设计系统,使设计过程更加快速便捷,设计结果更加标准统一,也大幅减轻了工程设计人员的工作量[15]。以圆弧榫齿叶片1100RL为例具体展示该技术的应用。

根据锻模设计菜单依次执行,首先得到如图1所示的模块详细设计。

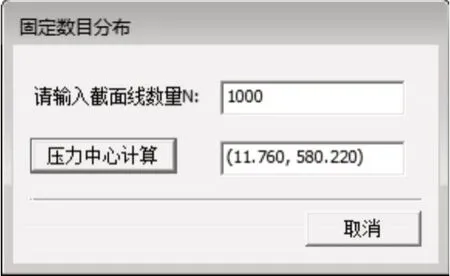

点击“压力中心计算”,显示选定叶片锻件的锻造变形力中心坐标O(X,Z),点O在锻模上的对应点即为锻模压力中心点。1100RL 叶片锻件的锻造变形力中心计算结果如图11 所示。最终生成如图12所示的飞边槽和叶片锻件构成的锻模切割体。

图11 锻造变形力中心计算

图12 完成飞边槽设计

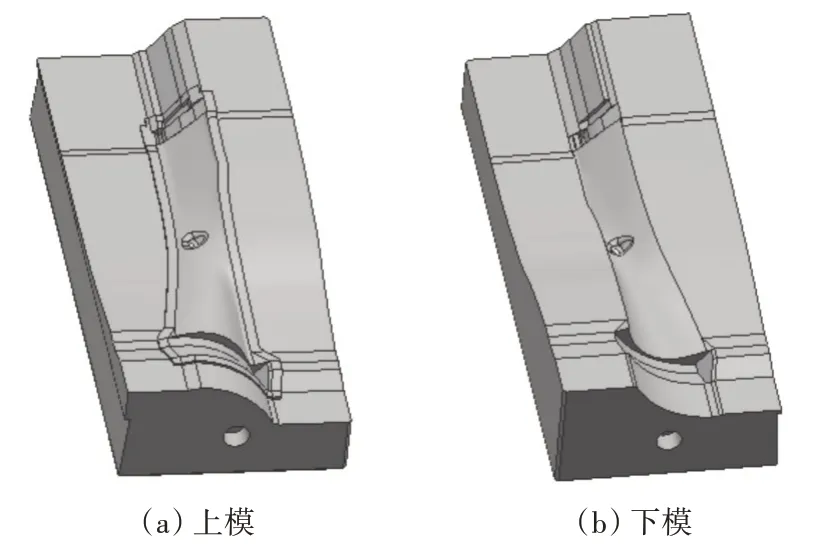

根据叶片锻件变形抗力中心计算结果,调整叶片锻件在模块中的位置,使锻模压力中心与模块中心重合,用叶片热锻件和飞边槽组成的切割体切割锻模,完成锻模上、下模如图13所示。

图13 1100RL叶片锻模

6 结语

针对传统汽轮机叶片锻模设计方法的不足,基于Top-Down思想,运用知识工程内涵,归纳企业现有的设计经验、理论以及规则等知识,提出基于知识的汽轮机叶片锻模自顶向下设计方法。主要内容有:

1)基于知识的汽轮机叶片锻模自顶向下设计详细步骤,分别对锻造变形力计算、锻压机选择、飞边槽设计以及压力中心计算等进行细致的研究,总结归纳设计过程知识,并对设计过程进行知识建模。

2)对基于知识的汽轮机叶片锻模自顶向下设计过程进行UG 二次开发,详细说明开发过程。最终实现从叶片锻件出发,依据锻模功能要求,结合知识自顶向下完成锻模各部分的详细设计,得到锻模上、下模。

3)基于知识的汽轮机叶片锻模自顶向下设计系统已应用于企业的实际设计生产过程中,提高了产品设计的效率,但在知识的通用方面有待进一步完善。