动车组受电弓安装结构可靠性研究

李 畅, 谢红兵, 何中建, 王 永, 张宝珍

(中车株洲电力机车有限公司, 湖南 株洲 412001)

0 引言

受电弓是动车组从接触网接触导线上集取电流的一种受流装置。 通过绝缘子安装在动车组车顶上。 当受电弓升起时,其滑板与接触网导线直接接触,从接触网导线上集取单相交流25kV,为动车组提供电源动力。 动车组受电弓具有弓头质量小、 良好的空气动力学特性和的受流性能、结构简单、维修方便等特点,是动车组列车的十大关键技术之一,也是动车组高压牵引系统的关键组成部分[1-4]。

受电弓安装于车顶,在列车运行过程中,受电弓承受车体频繁振动的影响和车顶高速气流冲击, 对弓体及安装部件的机械结构强度提出了更高的要求。 国内外对受电弓弓体的气动及机械性能进行了大量研究[5-8],发现受电弓在运营过程中不仅承受弓网垂向的接触压力, 同时承受了空气阻力及弓网相互作用动态接触压力等。 选取受电弓典型运营工况进行仿真分析,并根据分析结果,计算受电弓连接结构的可靠性。 本文研究成果对轨道交通行业从业人员和学校科研机构的教研人员具有重要的实际指导和应用意义。

1 受电弓安装方式

受电弓安装于车顶,与车顶的连接方式主要有以下2 种。

1.1 固定支架结构

受电弓安装座为“几”字或“U”形固定支架。该固定支架通过满焊方式焊接在车顶,以达到密封防水的目的。 受电弓设备通过螺栓与结构支架紧固。 如CRH380A 车型、CRH6 型车、CR400BF 等车型均采用这种安装结构。 如果受电弓设备安装螺栓采用底部安装时, 固定支架增加转接板。受电弓设备先与转接板固定,再通过转接板与支架固定,以便于后期维护。采用固定支架安装结构的某动车组项目受电弓安装结构如图1 所示。

图1 某动车组项目受电弓安装结构

1.2 固定座自带钢螺套

受电弓设备通过螺栓,与焊接在车体上的固定座及垫块中的钢螺套紧固,使受电弓与车体相连。采用固定座自带钢螺套安装结构的某动车组项目的受电弓安装三维如图2 所示。

图2 某动车组项目的受电弓安装结构三维图

用于连接绝缘子和固定座的螺栓, 其材质通常为不锈钢或环保达克罗碳钢,大多项目采用M12 螺栓,个别项目采用M10 或M16 螺栓紧固。

2 受电弓受力分析及计算

2.1 受电弓受力分析

列车高速运行时, 受电弓表面压力沿列车运动反方向形成的合力,也是阻挡列车运行的阻力。该阻力由受电弓各部件前后部的压力差引起,称为受电弓压差阻力。为了简单形象的阐明受电弓压差阻力形成的原理, 本文以圆柱绕流为例说明:当相对气流流过圆柱表面时,圆柱正前方气流受阻,流速减慢,压力增大;圆柱正后方气流分离,形成旋涡区,压力减小。因此,圆柱前后表面产生压力差形成阻力,此原理同样适用于受电弓整个弓体结构,即受电弓压差阻力。 更进一步,受电弓的表面压力和切应力沿列车运动反方向形成的合力, 即受电弓空气压差阻力和受电弓空气摩擦阻力之和形成了受电弓的空气阻力。 受电弓压差阻力形成原理示意图如图3 所示。

图3 受电弓压差阻力形成原理示意图

根据受电弓运营特点,整个受电弓在工作时主要受弓网接触压力、空气阻力、弓网相互作用动态接触压力等[5,9]。受电弓受力情况如图4 所示。

图4 受电弓受力情况

根据受电弓典型安装结构,受电弓3 个支撑安装座与支撑绝缘子上方, 通过3 个M16 螺栓连接(3 点式安装),支撑绝缘子下方通过12 个M12 螺栓与车顶焊接安装座内预埋的钢螺套连接。

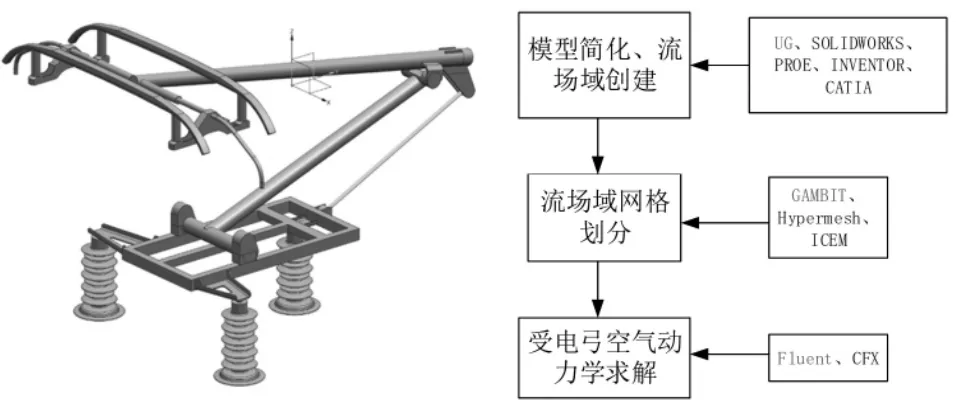

选取200km/h 速度等级动车组受电弓开展分析,借助FLUENT 软件进行有限元分析。 TB/T 3271—2011《轨道交通受流系统受电弓与接触网相互作用准则》规定,在最恶劣的运行工况下,200km/h 速度等级时接触压力最大为300N。 实际运营时,接触压力在100N 以下。 受电弓建模网格化及计算流程图如图5 所示。

图5 受电弓建模网格化及计算流程图

首先采用UG 软件对受电弓建模并采用Fluent Meshing 进行网格化处理及计算:考虑到计算机有限的计算能力并兼顾良好的计算精度, 同时还要反映受电弓的空气动力性能,故对受电弓作如下简化和假设:忽略受电弓结构中的细小部件,比如螺栓、弓头弹簧等,简化受电弓表面;将受电弓表面简化成光滑曲面,受电弓各部件表面粗糙度一致。 根据以上假设便可提高计算效率并兼顾可靠的计算精度, 同时确保计算时受电弓所受的表面摩擦力均匀分布于受电弓表面。 受电弓闭口运行,施加300N 的弓网接触压力,30N 的纵向摩擦力及受电弓自重,通过仿真分析得到受电弓受力情况如图6 所示。

图6 受电弓受力情况

由于仿真时将绝缘子处简化,作为固定支点施加受力,因此图6 仿真结果反应了受电弓施加于绝缘子上力的情况,因此可以进一步反推绝缘子连接受力情况。 绝缘子通过螺栓与固定座自带的钢螺套进行紧固连接, 得到了绝缘子受力情况后可以建立螺栓连接计算模型, 进而计算螺栓连接强度,反应受电弓安装结构的可靠性。

2.2 受电弓安装可靠性计算

为了更进一步研究受电弓典型的固定座自带钢螺套安装结构的可靠性, 依据绝缘子受力情况验证螺栓及钢螺套的安全性, 特采用国际上公认的VDI 2230-1-2015《高强度螺栓连接的系统计算方法》进行分析。由上文1.2章节的分析,本次计算选取M12(A4-70)不锈钢螺栓作为边界条件,根据受电弓重量参数和螺栓安装位置(受电弓通过三个绝缘子支撑于车顶, 每个绝缘子通过四个M12不锈钢螺栓与固定座内的钢螺套紧固),建立受电弓螺栓计算模型,如图7 所示。

图7 受电弓螺栓计算模型

根据对3 个方向上的受力计算,A4-70型M12 螺栓最大轴向力FAmax=4110.6N,最大剪 切 力Fτmax=1743.2N。A4-70 型M12 螺 栓 的安装结构如图8 所示。

图8 A4-70 型M12螺栓的安装结构

根据VDI 2230-1-2015《高强度螺栓连接的系统计算方法》,计算得到M12型螺栓最大安装预紧力FMmax=29.669kN。 根 据DIN25201-2-2006《铁路车辆及其组件的设计指南螺栓连接第2 部分:设计机械应用》, 当螺栓最小屈服极限利用率为90%, 螺纹最小摩擦系数μGmin=0.1 时,螺栓安装预紧力FMzul=FMtab=31.1kN。

因FMmax<FMzul,A4-70 型M12 螺 栓 连 接 符 合 安 装 负 荷的要求。

车辆属于P-II 类, 在交变载荷工况下, 根据EN12663-1:2010+A1:2014 《铁路应用-铁路车辆车体的结构要求第1 部分:机车和客运车辆(以及货车的一种选择方法)》计算,在横向加速度为±0.15g、纵向加速度为±0.15g,垂向加速度为(1±0.15)g 这3 种工况下螺栓所承受的最大剪切力为FAmax=4110.6 N,根据VDI 2230-1-2015 进而可以计算出交变载荷σa<σASV, 其中σASV为螺栓的耐疲劳极限,因此螺栓满足疲劳强度要求。

更进一步的,根据VDI 2230-1-2015《高强度螺栓连接的系统计算方法》 可以得到M12 螺栓的表面压力、最小剩余载荷和最大剪切应力对应的安全系数均大于1.0,最小拧入深度小于螺栓啮合长度, 螺纹啮合长度及螺栓长度足够(下文以表面压力计算为例)。因此,动车组受电弓和车体安装用的A4-70 型M12 螺栓连接强度满足要求。

(1)螺栓头支承表面压力。螺栓头支承与锁紧垫圈之间的表面压力使用螺栓的允许安装预紧力及支承面积计算:

在安装状态下的表面压力为:

根据VDI2230 表A9, 锁紧垫圈的材质为A4-70,其性能取自X5CrNi18-10,螺栓接触面压力为PG=630MPa

安全系数

在工作状态下的表面接触压力为:

安全系数:

(2)受电弓绝缘子表面压力。受电弓绝缘子与垫片之间的表面压力, 使用螺栓的允许安装预紧力及支承面积计算:

在工作状态下的表面接触压力为:

根据VDI 2230 表A9,安装座材质为SUS 304,其接触面压力为PG1=630MPa。

安全系数:

在工作状态下的表面接触压力为:

安全系数:

3 钢螺套试验验证

上文进行了螺栓连接结构的计算, 本章节主要聚焦于通过标准分析及试验验证的方式分析与螺栓连接的钢螺套的可靠性。

3.1 钢螺套的标准要求

中国中车股份有限公司企业标准Q/CRRC J 118—2021 对自攻螺套型式尺寸、技术要求、检验方法等作出规定,规定M12 钢螺套的破坏扭矩为:ZGK 规格为86.4Nm,ZGC/ZGKL 规格为168Nm。

3.2 钢螺套的试验数据

为了获得受电弓用钢螺套的基础研究数据, 中车株洲电力机车有限公司组织各相关单位开展钢螺套连接形式拉拔试验和拧出力矩试验。 钢螺套扭力试验记录如表1 所示。

表1 钢螺套扭力试验记录表

在材质EN AW-6082A 铝合金板材(厚为15mm)手工钻直径为14.5mm 底孔并攻丝,安装M12 螺纹衬套,测试M12螺栓扭矩在推荐值内螺纹衬套的紧固状态及最大抗拉力。

M12 钢螺套相关试验可以得出以下结论:

当螺栓不涂胶时所有测试的螺纹衬套均未被拧出,且未出现被旋动和螺纹衬套损坏的现象。

当螺栓涂胶时,M12 螺栓拧紧力矩到190Nm 时,个别螺纹衬套被带出。

扭矩值达到100Nm 时, 内六角螺栓螺杆头部变形,螺纹衬套完好。

拉力达到67.18kN 时,螺栓被拉断,小于该螺纹衬套许用拉力118kN。 这说明在螺栓拉断时,钢螺套仍能保持完好,并不能被拔出。

3.3 钢螺套抗拉力说明

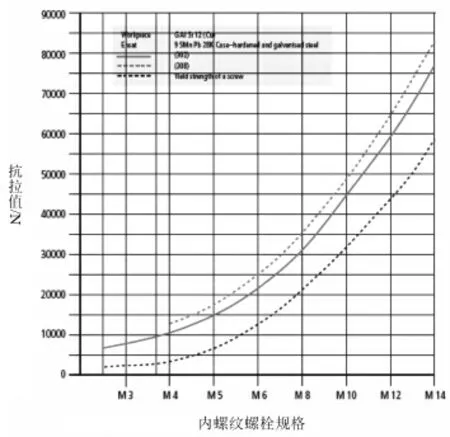

钢螺套抗拉力说明如图9 所示。

图9 自攻丝钢螺套抗拉力

根据中国中车制定的《地铁车辆用自攻丝钢螺套采购技术规范》 可知,M12 钢螺套可承受抗拉力约为60000N,远大于M12 螺栓最大轴向力4110.6N。 因此,钢螺套安装方式可靠性较高,在车辆运行工况下,受电弓位置钢螺套不存在被拉出的风险。 目前钢螺套打孔安装工艺比较成熟, 同时该受电弓安装方式已经经过了多个项目的实际应用检验。因此可以看出,采用钢螺套作为底部连接的方式是安全可靠的且工艺执行技术成熟。

4 结束语

本文选取受电弓典型的固定座安装方式, 结合对受电弓运行状态下的受力仿真分析, 得到了受电弓的受力状态。 根据受电弓受力情况,反推绝缘子连接受力情况,建立螺栓计算模型,并根据VDI 2230-1-2015《高强度螺栓连接的系统计算方法》计算螺栓连接强度,其结果满足静强度,动强度及疲劳强度要求,其工作应力、交变应力、表面压力、 最小剩余载荷和最大剪切应力对应的安全系数均大于1.0,螺栓连接是安全的。 同时对钢螺套连接形式进行了拉拔试验和拧出力矩试验等, 验证了固定座内预埋钢螺套的形式可以实现受电弓可靠性的连接, 自攻丝钢螺套抗拉力也远大于螺栓最大的轴向力, 不会引起连接失效,因此整个受电弓安装结构是安全的,此种安装方式也为今后同行业设计师具有重要的实际指导和应用意义。