熔融沉积薄壁件产生翘曲变形分析及优化

傅祖发, 曾明海, 曹明闽

(1.福建林业职业技术学院, 福建 南平 353000; 2.华闽南配集团股份有限公司, 福建 南平 353000)

0 引言

熔融沉积成型工艺是以三维数字化模型为基础,将丝状材料送入喷头内加热熔化,喷头沿着X、Y 轴方向移动,同时将熔化的材料挤出,材料迅速固化[1-2]。 成型设备先在一个平面上打印出一层, 然后再将这些打印层一层一层的黏合起来,并与周围的材料粘结,通过一层一层增材的方式形成制件[3-4]。 该工艺凭借其成型材料种类多、操作方便, 同时可以成型任意形状的复杂工件等优势在快速成型技术领域中得到了广泛应用。 但熔融沉积在堆积薄壁件过程中材料的内部结构会在材料冷却时产生收缩变形,从而导致翘曲变形。 因此,翘曲变形是影响熔融沉积薄壁件质量重要问题, 研究沉积过程翘曲变形的各工艺参数,对提高熔融沉积薄壁件翘曲量有重要的意义。 围绕着熔融沉积产生翘曲变形量相关学者展开了大量研究工作和工艺实践。

闫存富等[5]对成型温度、成型速度、成型材料工艺参数对熔融沉积产生翘曲变形实验, 并对实验数据进行极差与方差分析,得到影响制件变形的主次顺序关系。 分析各工艺参数对产品质量影响趋势, 并提出了三个参数的响应度。

白鹤等[6]对发生翘曲变形的原因,分别从工件的参数、 工艺参数以及其它因素进行了对比分析以及归纳总结。 并且对所分析内容给予了合理的建议,证明了在一定程度上可以改善制件的翘曲变形。

陈宇林等[7]采用田口实验和极差分析不同形状的工件,存在成型质量差异原因,以圆形件方形件为例,针对单层厚度、成型速度和壁厚三个因素对制件质量的影响,并提出相关优化组合方案。

聂明争等[8]采用数值模拟的方法,在ANSYS 软件上,主要分析了加热底板样式对熔融沉积成型过程中的翘曲变形产生的影响,其采用生死单元技术以及热力间接耦合的方法,在数值模拟中得到位移云图,在九宫格加热底板与普通加热底板上进行成型实验, 证明了九宫格加热底板相较于普通加热底板在减少翘曲变形上更具有优势。

魏士皓等[9]针对翘曲变形问题,采用生死单元技术,在仿真软件ANSYS 上,研究了打印速度、喷头温度以及成型室温度在打印过程中对熔融成型的影响, 通过对比实验,在不同打印参数下,得到相对合理的打印参数值,在对PLA 材料成型打印时的参数选择上具有一定的参考价值。

张捷等[10]对翘曲变形产生原因如何减小变形进行了研究,建立沉积过程的方程,分析了材料膨胀率、成型温度、层厚产生翘曲变形的原因,并提出相关的减小翘曲量的相关方案。

曹师增等[11]通过正交试验,研究了填充速度、喷嘴温度以及分层厚度对3D 打印成型中翘曲变形的影响,其采用矩阵分析法得出较为合理的工艺参数组合。

桑鹏飞等[12]对翘曲变形产生的根本原因进行了定量分析,其主要从材料收缩率、沉积层数、环境温度等方面做出研究,并提出了相应的措施以减小翘曲变形。

以上相关学者对翘曲变形不同方向进行大量研究,可见翘曲变形成为影响熔融沉积制件质量最常见的问题之一,因此,减小翘曲变形是熔融沉积过程重要课题。

本研究针对成型薄壁件过程容易产生翘曲问题,着重从沉积厚度、喷嘴温度、托盘温度和填充率4 个成型工艺参数进行实验分析研究,分析翘曲变形产生原因,建立产生翘曲变形数学模型,正交实验,极差分析,分析各参数对溶融沉积产生翘曲变形量的影响, 达到减小翘曲变形量的目的。

1 翘曲变形计算模型

1.1 翘曲变形量应力分析

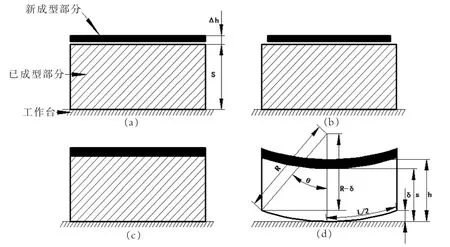

熔融沉积薄壁件最常见为翘曲变形, 其产生的主要原因为材料在成型过程中必须经历固态-熔融-冷却-成型四个过程,期间其温度不断发生变化,形成温度差,引起工件产生残余应力,致使翘曲变形在工件中产生。在熔融沉积成型工艺中, 线材加热到熔融状态经打印喷头挤出,在托盘中进行成型固化,打印层间的内应力集中,收缩不同是导致翘曲变形原因。 翘曲变形过程及层间应力分析,熔融沉积工艺中,成型材料在冷却过程产生翘曲变形过程如图1 所示,图1(a)是新一层熔融材料刚开始堆积制件上;图1(b)为层与层之间不发生相互作用,各层分开冷却到室温,不发收缩;图1(c)新打印层堆积在已成型层上, 在内应力作用下被拉回原长, 此时产生层间内应力。 图1(d)新一层在已成型层收缩,为满足整体内应力零,层间会产生拉伸变形,导致薄壁件翘曲变形。

图1 熔融沉积过程产生翘曲变形工作原理

为揭示翘曲变形的产生机理, 更好构建变形计算模型,对成型过程做以下理想化假定:

(1)熔融丝材在沉积过程经历从熔融温度向玻璃化温度,玻化温度到室温两个过程,其中,熔融温度向玻化温度区间收缩量很小,认为没有内应力,内应力主要集中从玻璃化温度到室温这个过程中。

(2)喷嘴挤出温度、沉积开始温度、成型平台、成型室温温度是一致,没有热量损失。

(3)将每一个堆积层作为一个平板考虑,层与层间瞬间黏结,没有孔洞,无错位移动。

1.2 翘曲变形量应力计算

考虑到翘曲变形层与层之间是由于内应力不完全收缩所致,总的内应力由三部分组成:新堆积层本身产力内应力σ1,堆积层与已成型层间内应力σ2,已翘曲变形产生的弯曲应力σ3。

式中:E—弹性模量;α—丝材收缩率;△T—玻化温度与室温的差值。

式中:Z—变形中性层到挤出口距离;d—弯曲变形中性层到挤出嘴的距离;ρ—翘曲变形的翘曲半径。

总内应力σ总为:

由于薄壁件从熔融状态冷却到室温过程是阶梯函数,其中:熔融状态到玻化过程理想状态假设为0,玻化状态冷却到室温TG-Te,因此梯函数,如式(4)所示:

式中:S—已成型厚度;h—制件高度;TG—玻化温度;Te—室温温度;Z—变形的中性层到挤出口的距离。

整个成型后制件冷却至室温内应力和为零, 合力矩也为零,对图1(d)的坐标积分,通过合应力和合力矩建立独立方程如式(5)和式(6)所示:

则公式可化简为

联立公式(4)、(7)、(8),制件的翘曲率k=1/ρ,得到公式(9)

式中:n—沉积层数;△h—沉积厚度。

根据图(1)d 的几何关系,得出曲率半径R 和变形量δ 的关系

联立式(9)、式(10)得出公式(11)

根据以上翘曲变形理论分析, 在丝材热膨胀系数相同的情况下,翘曲变形量大小跟沉积厚度,喷嘴温度,托盘温度,填充率4 个工艺参数有关。

2 实验部分

2.1 实验原料

PLA 线材: 直径为1.75mm, 熔点为200℃, 密度1290kg/m3,有良好的热稳定性,北京太尔时代科技有限公司。

2.2 实验设备

实验设备:FDM 打印机,型号A-8 打印机,厂家北京极光尔沃有限公司, 其层厚在0.01~0.3mm 之间,喷嘴直径0.2mm。

2.3 实验模型

结合实际建立实验模型, 利用CREO 软件绘制长方体制件模型,设计制件模型为长方体,长、宽、高分别为200mm、80mm、40mm 薄壁件如图2 所示。 将模型转化为成通用STL 文件,导入成型设备中,逐层沉积,薄壁件见图3。

图3 薄壁件转化STL 格式

2.4 方法设计

实验分别选取对熔融沉积制件翘曲变形起主要影响作用的沉积厚度、喷头温度、托盘温度以及填充率4 个工艺参数,研究每个因素对翘曲变形的影响,各因素采用4个水平值,采用正交试验L44进行实验,共分16 组,各因素与各水平分布如表1 所示。 使用极差分析方法研究4个因素对打印制件翘曲变形量翘曲程度的影响, 确定最优工艺参数组合。

表1 工艺参数水平和因素

3 正交实验测量结果及分析

3.1 实验薄壁件测量

为保证质量,将薄壁件按正交试验的参数进行设置,设置成完成后,进行薄壁件成型并测量。由于成型过程中的冷却环节会产生收缩, 为防止收缩不充分对测量结果会不精确,打印结束后,所有制件均在室温中静置4h,待制件完全收缩后,才能进行测量。由于制件四周翘曲量最为明显,中间较为平整,所有数据采用螺旋测微计分别测量制件四个角点,制件精确到0.01mm,精度上完全满足要求。每个工艺参数下每个点测量3 次并求成平均值,逐一获得数据,用平均值作为该参数下的翘曲变形量,数据结果见表2。

表2 不同成型参数下样件的翘曲量

3.2 结果与讨论

分析各工艺参数对制件翘曲变形的影响规律。 各因素通过最大翘曲变形与最小的翘曲变形的差值, 称为极差,极差值越大,说明该因素对翘曲变形量越大。 根据表2 中翘曲量的数据测量结果,采用极差分析,分别计算4个因素在不同水平的综合平均值, 并得出翘曲变形量的极差值,如表3 所示。

表3 各因素影响翘曲变形极差分析结果

分析表2 测量数据可知, 第16 组平均极差值最小,为0.392mm,因此,全部的16 组工艺方案中,该工艺参数方案为的最优参数,分别沉积厚度0.4mm,喷嘴温度225℃,托盘温度70℃,填充率20%。由表3 得极差值越小,翘曲变形量就越小,分析得出影响翘曲变形量因素是分层厚度>喷头温度>托盘温度>填充率。因此,分析表2 与表3 测量得出A4B4C3D1 组合方案产生翘曲变形量最小, 该工艺参数为最优方案,翘曲变形量最大方案为A1B1C1D1,测量数据结果表明,理论分析结果与实验结果一致。

4 各因素分析翘曲变形的影响

4.1 沉积厚度对翘曲变形的影响

为分析各因素对翘曲变形的影响, 采用单因素分析沉积厚度、喷头温度、托盘温度、填充率对变形的影响。从整体分析,沉积厚度取值越大,堆积层数n 越少,产生的翘曲变形量呈现出逐渐变小趋势。 分析其主要原因每沉积一层新的材料时,由上下表面受的收缩力不同,上表面可认为没有受到任何阻力完全收缩,收缩量大。下表面与已成型表面结合,受到下表面的的拉力,收缩量变小,由于上下表面的收缩量不同导致产生翘曲变形。

从制件测量极差分析结果来看, 对于沉积厚度对翘曲变形影响最大,当层厚为0.1mm 时,对样件的四个角点测量的平均值达到0.698mm,翘曲变形最大,由分层厚度与最大翘曲变形量曲线如图4(a)所示,制件随沉积厚度的增加而逐渐减小的趋势。

图4 不同因素下最大翘曲量的影响

4.2 喷头温度对翘曲变形的影响

喷头温度对翘曲量的影响如图4(b)所示,在实验范围内,随着喷头温度的提高,薄壁件翘曲量逐渐减小,但相对于分层厚度更加平缓。分析原因喷头温度不同,丝材的熔融状态不同。为确保材料能够顺利从喷头挤出,喷头温度过低,线材在喷头挤出不连续,填充不充分,拉丝等问题,导致制作层与层间结合力较差,容易引起变形,发生翘曲。当喷头温度升高,喷头温度和打印堆积成型的丝材间温差增大, 熔融丝材从喷头出来在平台上冷却时间变长,应力增大,翘曲变形量增大。因此,喷头的温度不易过高及过低都会产使薄壁件产生变形,因此,针对PLA 复合材料在实验过程中较为适宜的喷嘴温度为210℃~230℃,翘曲变形较小, 实际成型薄壁件过程中应设定相应的喷嘴温度分析。

4.3 托盘温度对翘曲变形的影响

托盘温度对翘曲量影响,如图4(c)所示,随着托盘温度的增加, 薄壁件在成型过程中其翘曲变量会先逐渐减小后逐渐增大。 制件内部应力的大小受环境温度的影响较大,丝材中分子链的运动量与环境温度成正比,随温度的升高而增大,由于丝材体积的膨胀,分子链运动的空间得到扩充,使应力减小,丝材松弛加快,从而减小的薄壁件的翘曲量。薄壁件翘曲变形在温度过高时更为严重,是因为在高温下制件会起皱, 从而致使制件出现拉丝现象和凹陷。 在低温环境下,从喷嘴挤出的丝材冷却较快,致使制件内部的应力变大,导致制件翘曲可能性变大。

4.4 填充率对翘曲变形的影响

填充率对翘曲量影响如图4(d)所示,在实验范围内,薄壁件的翘曲变形量随着填充率的增加会先变小后增大。 填充率越小,制件的速度越快,与此同时沉积的丝材相互之间产生的热、力影响以及温差都会减小,降低了制件收缩变形的可能性, 使得薄壁件翘曲变形的产生在一定程度得到改善。 较大的填充率,会增加打印时长,可使制件力学性能得到保障。 较大的填充率会提高了翘曲变形,因此合理的填充率可以减小翘曲变形量的产生。

5 优化结果

通过试验结果分析,优化前,分层厚度0.1mm、喷头温度210℃、托板温度50℃、填充率20%工艺参数下,翘曲变形量为0.730 优化前标准模式下成型如图5 所示,优化后工艺参数为:分层厚度0.4mm、喷头温度225℃、托板温度70℃、填充率20%,在此工艺参数下沉积出制件翘曲量最小,经测定的翘曲变形量为0.392mm,如图6 所示。 优化前与优化后,翘曲变形量相差0.338mm,翘曲变形量提高了86.2%,成型精度明显提高。

图5 优化前标准模式下成型

图6 优化后参数下打印

6 结论

(1)通过实验分析熔融沉积薄壁件结果表明翘曲变形量大小受4 个工艺参数综合影响。基于设计的正交试验,采用极差分析法对薄壁件测量分析, 确定了最优成型工艺参数组合:沉积厚度0.4mm,喷嘴温度225℃,托盘温度70℃, 填充率20%, 此时制件的翘曲变形量最小,为0.392mm。

(2)影响薄壁件翘曲变形的工艺参数主次顺序为:沉积厚度>喷嘴温度>托盘温度>填充率。制件的翘曲变形量会随着沉积厚度、喷头温度增加呈逐渐减小趋势;但喷头温度相比于分层厚度,喷头温度影响制件翘曲变形量小,趋势逐渐也放缓;随着托盘温度、填充率的增加,制件的翘曲变形量呈现先减小后增大的趋势, 但托盘温度相对于填充率制件翘曲量相对变形量大。

(3)运用正交试验工艺参数方案成型出薄壁件,在此工艺参数下与原成型工艺参数进行比对, 翘曲变形量提高了86.2 %,产品质量得到了明显改善。