基于PLC控制的齿轮抓取翻转装置设计

车 娟

(苏州健雄职业技术学院,江苏苏州 215411)

0 引言

机械设备的开发与研究一直是工业领域比较重要的部分,其中气动机械手是我国工业机械手中普遍采用的一种机械手类型,是工业领域机械设备的重要组成部分,代替了多种枯燥且繁重的人力劳动,具有结构简单、价格低廉以及可靠性高等特点[1]。

根据ISO 6336-5∶2016标准要求,企业生产的齿轮需要在发货前对尺寸和性能进行检测,以保证发货产品质量合格。依据企业TC03业务单元的生产流程规范,需要在终检线相邻的检测工站间设计制造一套齿轮抓取翻转装置来实现工站间的产品移动,以此代替人工劳动力。经市场调研发现,目前市场上应用于小型检测机构的自动化控制搬运移动机构较少,多以机械手为主,使用机械手需要较大的空间,难以适用于检测机构之间的产品移动,且初期组建成本高,后期保养维修复杂,价格也较高。因此,结合企业生产实际,设计一套使用PLC控制气缸来实现齿轮产品升降、转动和翻转的装置是比较理想的解决办法。

1 齿轮抓取翻转装置整体设计

1.1 齿轮终检线工作流程

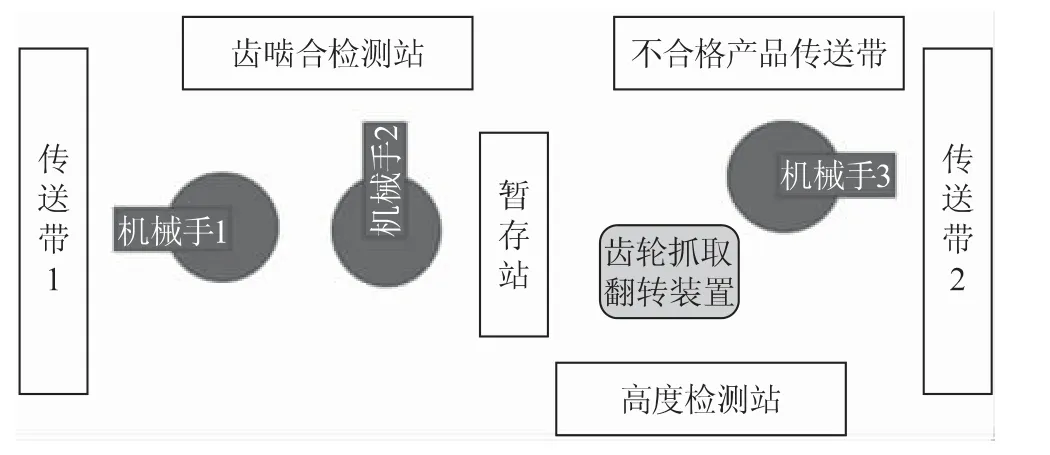

该齿轮终检线主要实现齿轮的啮合检测和高度检测,齿轮终检线的布局如图1所示。

图1 齿轮终检线布局图

其工作流程如下:

(1)工人将装有待检品的Tray盘放入传送带1,由机械手1将待检品按顺序抓取放到齿啮合检测站等待工装上;

(2)由机械手2抓取等待工装上的待检品放置到齿啮合检测工装上进行齿啮合检测,检测完毕后再夹取待检品放至暂存站;

(3)齿轮抓取翻转装置将暂存站的待检品放置到高度检测工装上进行高度检测,检测完毕后将产品放置在机械手3的夹取工位进行180°翻转;

(4)机械手3将检测合格的产品抓取放置到传送带2上的Tray盘内,将检测不合格的产品放置到不合格产品传送带上。

1.2 齿轮抓取翻转装置结构组成

齿轮抓取翻转装置抓取的齿轮产品重量为194.17 g,需要将产品从暂存站夹取放置到高度检测工装上,高度检测完成后需要将产品夹取翻转并搬运到机械手3的夹取位,要实现3个位置间的两次搬运,所以本装置需要设置两个夹爪,夹爪1用于夹取暂存站上的产品,夹爪2用于夹取高度检测工装上的产品。装置结构简图如图2所示。

图2 齿轮抓取翻转装置结构简图

2 齿轮抓取翻转装置控制系统设计

2.1 控制系统设计方案

在齿轮抓取翻转装置控制系统中,PLC作为主控元件,接收暂存站信号、高度检测信号和机械手3抓取信号,对齿轮抓取翻转装置进行顺序控制。通过此控制单元,能够实现齿轮待检品夹取、转移、翻转的功能,实现了齿轮检测自动化,保证了终检线生产的稳定性,提高了产品的生产效率,降低了劳动力成本。图3为齿轮抓取翻转装置控制系统的组成。

图3 控制系统的组成

2.2 控制系统主要硬件选型

2.2.1 PLC选型

结合终检线现有控制系统硬件情况,选择西门子CPU 1511F-1 PN PLC对齿轮抓取翻转装置进行控制。西门子CPU 1511F-1 PN型PLC具有速度快、容量大、性能高、功能全等特点。该型号的PLC的分布式外围设备通过PROFINET或PROFIBUS通信模块连接在一起,形成的系统满足了齿轮抓取翻转装置控制系统所需的输入/输出量要求。

2.2.2 气缸选型

(1)选用的旋转气缸是SCHUNK RM 200-W90-1。该气缸是市场上常见的一款气缸,旋转角度为90°,具有运行稳定、精度高、体积小等特点。

(2)选用的升降气缸是FESTO DGST-12-50滑台式气缸,配有集成的液压缓冲器和传感器支架以及集成的基本缓冲。滑台和连接板是一体式组件,能提供极佳的抗扭刚度和精度。

(3)选用的夹爪气缸是SCHUNK PGN+50-1-AS配合两个BSWS-B 50快换系统。夹爪快换系统由快换系统底座和夹爪接口组成,夹爪固定在夹爪接口上,夹爪接口为标准件,可连接不同的夹爪,为今后生产线扩充产品型号提供便利。

(4)选用的翻转气缸是FSESTO DRRD-16-180-FH-Y9A。该气缸是基于齿轮齿条的双活塞摆动气缸,通过齿轮齿条原理实现动力传输,末端位置处的精度极高,在法兰轴上的端跳非常好。

2.2.3 传感器选型

该装置选择BALLUFF 电感式标准传感器BES00HC用于旋转气缸的位置检测,选择FESTO接近开关SMT-10M-PS-24V-E-0,3-L-M8D用于FESTO DGST-12-50升降气缸的位置检测,选择FESTO接近开关SMT-8M-A-PS-24V-E-0,3-M8D用于翻转气缸的位置检测。

2.3 I/O分配

分析控制系统的功能需求可知,齿轮抓取翻转装置控制系统的输入信号主要包括暂存站的通知信号、高度检测站检测结束信号、机械手3产品夹取信号、旋转气缸原点位置和工作位置信号、升降原点位置和工作位置信号以及翻转气缸原点位置和工作位置信号。输出信号主要是通知旋转气缸、升降气缸、翻转气缸、夹爪1气缸和夹爪2气缸动作,所以PLC需要13个输入点和10个输出点。PLC输入/输出点分配如表1所示。

表1 PLC控制系统I/O地址分配表

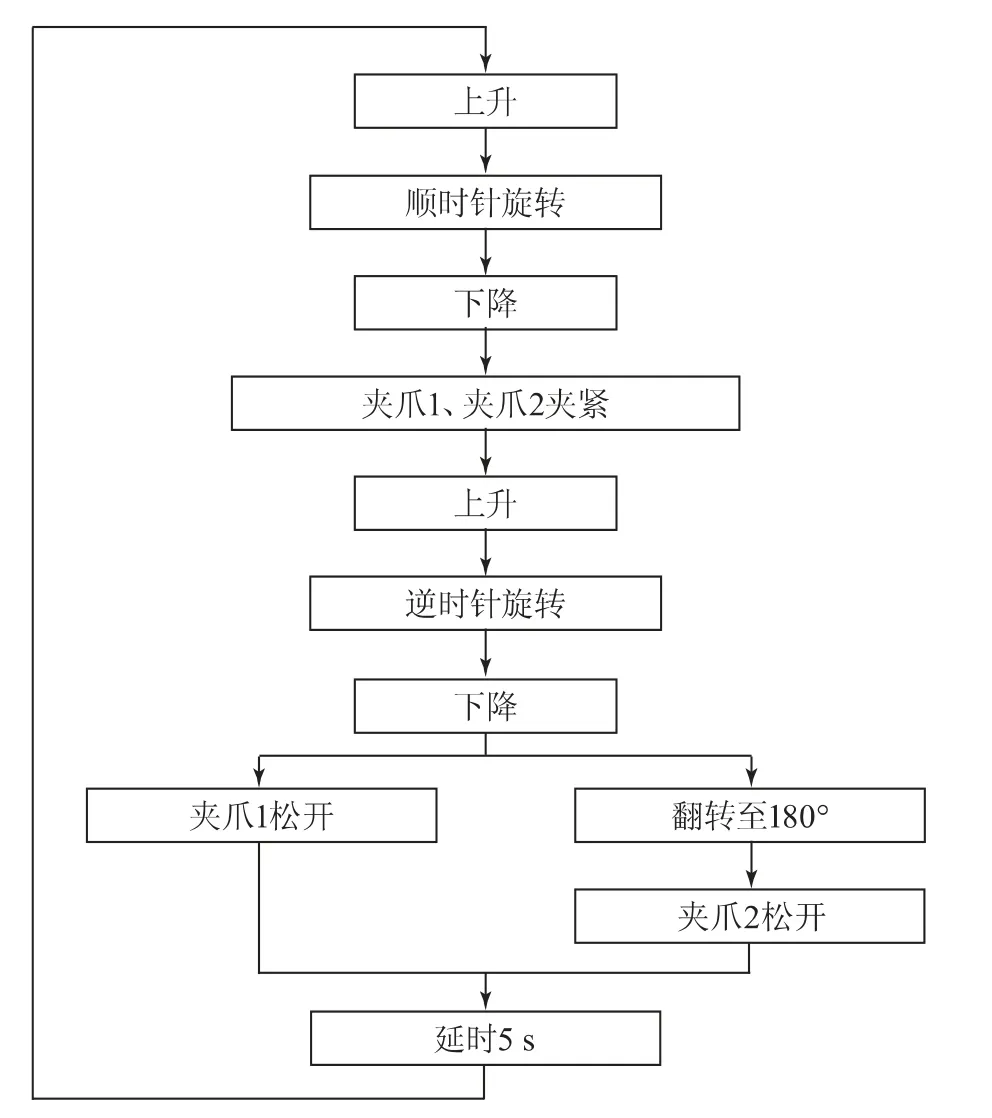

2.4 PLC控制流程

PLC控制系统需要确保装置升降动作、旋转动作和翻转动作分步进行,不同时动作,在运动过程中不发生碰撞。夹爪1能准确夹取且夹紧暂存站上的齿轮准确送至高度检测站的工装位置;夹爪2能准确夹取且夹紧高度检测工装上的齿轮准确送至机械手3夹取工位,并将齿轮翻转180°等待机械手3夹住齿轮,再松开夹爪;待机械手3离开后,将夹爪翻转回位。PLC控制流程如图4所示[2]。

图4 PLC控制流程图

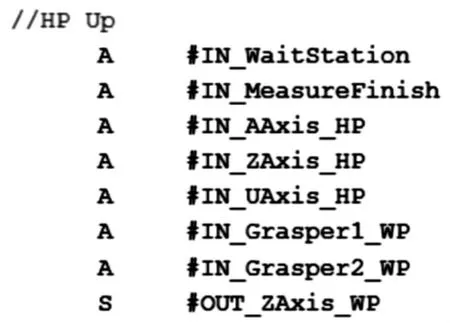

企业生产线自动化程序主要使用STL编程语言,所以该装置控制系统中采用TIA Port-al V16编程软件,该软件增强了对SIMATIC S7-1500的支持,支持用户使用LAD、FBD、STL、SCL编程语言,是西门子打造的全集成自动化编程软件,可用于PLC编程及仿真检验。图5展示了装置处于初始位置,当暂存站有产品,高度检测站检测完毕,A轴、Z轴、U轴均在原点位,夹爪处于张开状态,Z轴上升运动至工作位的部分控制程序片段[3]。

图5 PLC控制程序片段

3 结束语

在企业齿轮生产线和组装线上,齿轮翻转装置应用广泛。在加工或表面处理齿轮时,通常需要将其翻转到另一面进行切削、磨削或涂层等。在检测齿轮时,需要抓取齿轮到合适的位置,并精确地翻转进行尺寸检测、外观检查、性能检测。当需要组装多个齿轮时,齿轮抓取翻转装置可帮助操作者将齿轮定位至正确位置,从而快速完成组装。该装置不仅占用空间小,还能减少劳动力浪费,缩短检测机构之间搬运移动时间,提高生产效率,性能可靠,组建成本较低,结构简单,易于保养维护,降低了报废率。若后期有产品型号增加,也易于改装,扩充兼容性。但是该齿轮抓取翻转装置并未实现完全自动化,如果装置出现卡料、撞击等情况,还需要技术员进行解报警及重新运行处理,后续还可增加触摸屏负责系统的参数设置、状态和报警信息显示以及控制调试等。