气井引射器结构尺寸计算方法研究

陈小怡

(泸州职业技术学院智能制造与汽车工程学院,四川泸州 646000)

0 引言

在天然气开采初期,部分气井开采压力高达30MPa,随着开采的逐渐深入,天然气开采压力逐步降低,需要通过增压的方式进行开采,这个过程难免会造成前期天然气压力能的浪费以及后期开采成本的增加。引射器的工作原理是通过将高压气体的压力能转化为动能,带动低压引射气体流动,通过引射器将高压天然气井和低压天然气井开采管线连通,利用高压天然气井的压力能辅助开采低压气井,不仅可以实现高压气井的压力能利用,还能显著提升低压气井的产量。引射器在意大利TR18高压油井[1]、墨西哥湾Ek-Balam井[2]、西北气田[3]、靖边气田[4]等油气田都有过应用,并取得了良好的效果。

引射器的设计理论早在1870年就被提出,1960年,苏联科学家索科洛夫在前人所作的理论和实验研究基础上提出了喷射器理论,并推导了喷射器最佳喷射系数、特性曲线、尺寸的计算过程,为后来引射器的理论研究奠定了基础。而国内对引射器结构尺寸计算的理论研究较少,大多数对于引射器的研究都是基于现有的数值模型,通过对不同结构尺寸的引射器进行仿真计算来研究各个参数对引射器工作效果的影响。2019年,孙哲[5]利用Fluent计算软件对各试验组进行了模拟,记录模拟结果并计算引射比,分析得出了最优尺寸和参数。2023年,曾禄轩等[6]基于现场实验的设计工况,分析了工况小幅变化时引射器的引射效果。为提高引射器设计阶段的工作效率,本文建立了引射器结构尺寸计算数学模型,并对数学模型进行了求解,为引射器设计研发提供了理论支撑。

1 物理模型

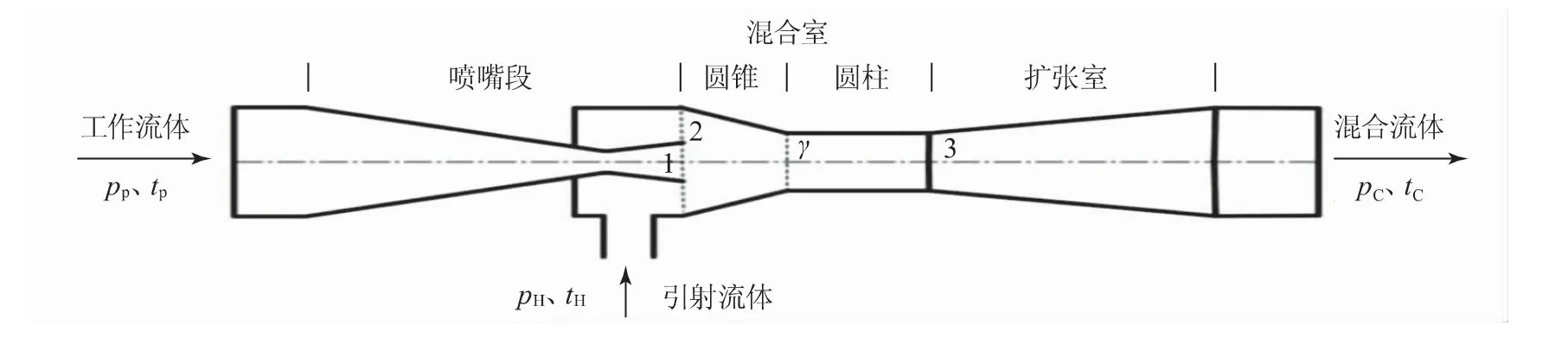

引射器的物理模型如图1所示,引射器在其轴线方向可分为工作喷嘴、混合室、扩张室,工作流体在经过工作喷嘴喉口处后,速度迅速增加,压力减小,从而带动引射流体流入混合室,通过混合室的混合流体在扩张室的作用下压力逐渐升高,速度逐渐降低,从而达到向后续管线输送压力的条件。

图1 引射器物理模型

2 数学模型

假设喷嘴的出口截面与混合室入口截面重合,有动量方程:

式中:φ2为截面2上的速度系数;GP、GH分别为工作流体与引射流体的质量流量;wP2、pP2分别为工作流体在截面2上的速度与压力;wH2、pH2分别为引射流体在截面2上的速度与压力;w3、p3分别为混合流体在截面3上的速度与压力;f2、f3、fP2、fH2分别为截面2面积、截面3面积、工作流体在截面2所占面积、引射流体在截面2所占面积。

式中:Π3γ为混合室的压力增量;Φ1、Φ2为与截面2和截面3之比有关的截面系数。

其中β=f2/f3,通常β=2~3;在确定渐缩管壁面反作用力冲量值时,用Φ1、Φ2的平均值代入计算的误差不会超过8%[7],因此式(2)可写为:

截面2上工作流体速度和引射流体速度以及截面3上混合流体的速度分别为:

式中:φ1、φ3、φ4分别为喷嘴、扩张室、混合室入口段的速度系数;aP*、aH*、aC*分别为工作流体、引射流体、混合流体的临界速度;λP2、λH2、λC3分别为截面2上工作流体的折算等熵速度、截面2上引射流体的折算等熵速度、截面3上混合流体的折算等熵速度。

临界速度a*的计算公式为:

式中:k为流体的绝热指数,天然气取1.31;p为流体压力;v为比容。

2.1 最佳喷射系数

引射器的喷射系数为:

流体临界截面积为:

式中:G为流量;Π*为临界截面相对压力;p0为滞止压力。

相对压力的计算公式为:

式中:λ为折算等熵速度,λ=wa/a*,wa为等熵速度;对于不流动的流体,λ=0,对于真空中流动流体,λ=

由流体的连续性可以得到流体的折算质量速度q:

式中:f为给定流体截面的截面积。

联立式(1)~(12),可以得到:

对于天然气,式(13)中工作流体速度系数K1=0.834,引射流体速度系数K2=0.812。

式中:K3、K4为混合流体的速度系数;ΠC2、ΠC3、ΠH2、ΠH3分别为截面2上混合流体、截面3上混合流体、截面2上引射流体、截面3上引射流体的相对压力;α为经验系数,通常取0.5;qPH为混合室入口截面上引射流体的折算质量速度。

由式(10)可以得到截面3的面积:

式中:kC为混合流体的绝热指数;ΠC*为混合流体临界界面的相对压力;qc3为截面3上混合流体的折算质量速度。

由此可得引射流体在截面2上的折算质量速度为:

其中:θ=a2H*/a2P*。

假设在锥形混合室段存在一个气体达到第一极限状态的截面s,那么在截面s上的气体折算速度为:

式中:μ为修正系数,其值一般取1.35~1.5。

由此可得引射器第二极限状态的喷射系数:

式中:u2为最佳喷射系数。

要想求得最大喷射系数,需将一系列的λC3代入式(12)计算得到qC3的值,从而确定最佳喷射系数u2。

2.2 结构尺寸

喷嘴喉口面积为:

式中:ρP为喷嘴前工作流体密度;ρP*为喷嘴喉口处工作流体密度;kP为工作流体绝热指数;ΠP*为临界截面上工作流体的相对压力。

由连续性方程可得喷嘴出口截面面积fp1:

式中:fP1为喷嘴出口截面面积;wP1为截面1上工作流体速度;ρP1为截面1上工作流体密度;wP*为临界截面上工作流体速度。

喷嘴入口面积为:

式中:vP为工作流体的比容;wP为工作流体速度。

混合室的出口截面面积:

式中:fC*为混合气体的临界截面积。

联立式(10)(20)(23)可得:

混合室入口截面积:

根据式(23)同理可得:

式中:fH*为引射流体的临界截面积。

式中:f为截面积;d为截面直径。

由此可求得喷嘴临界截面直径d*、喷嘴进口截面直径dp、喷嘴出口截面直径d1、混合室入口截面直径d2、混合室出口截面直径d3。

喷嘴出口与混合室入口的轴向间距取决于自由流束的长度l1和自由流束的直径d4,在自由流束末端,流束截面积应等于混合室入口截面积,当u≤0.5时:

当u>0.5时:

带圆锥段的引射器,其锥角一般取45°,喷嘴出口与混合室入口轴向距离为:

根据实验资料,引射器圆柱形混合室长度通常取6~10倍混合室直径,即:

扩张室长度为:

式中:dc为管道的直径。

3 计算结果

采用C语言编程,对上面建立的数学模型进行求解,程序所需要输入的参数如图2所示,计算结果如图3所示。

图2 计算界面图

4 结论

1)本文通过对引射器动量方程的求解,推导出了引射器最佳喷射系数及其结构尺寸的计算方法。

2)本文采用C语言工具对推导出的计算模型进行求解,并计算出了算例的最佳喷射系数、喷嘴尺寸参数、混合室尺寸参数、自由流束参数及扩张室的尺寸参数,这些参数足以为引射器的工程设计提供支撑,大大缩短了引射器的研发周期。