汽车中报废尾气催化剂的性质及失效原因

孙士强, 靳晨曦, 贺文智, 李光明, 朱昊辰, 黄菊文

(同济大学 环境科学与工程学院,上海 200092)

铂族金属(PGMs),尤其是铂(Pt)、钯(Pd)、铑(Rh),因其独特的物理化学性能,如催化活性等,被广泛应用于汽车催化剂行业[1]。2020年汽车催化剂行业对Pt、Pd、Rh 的需求占到了总需求的65%以上[2]。目前,全球98%的燃油汽车都装有三元催化器[3],随着汽车尾气排放标准的不断提高,未来该比例将会达到100%,这也将导致对PGMs的需求持续增加。近年来,汽车工业的迅速发展使得中国成为全球最大的PGMs消费国,年需求量超过150 t,约占全球总需求量的30%~35%[4]。但全球PGMs 矿产资源稀缺,分布很不均匀,99%以上集中在南非、俄罗斯、赞比亚和美国[5]。而我国已探明的PGMs 储量仅为400 t,占全球总储量的0.58%[6],面临着严峻的供应风险。目前,中国正逐步进入汽车报废的高峰期,这也将导致报废催化剂的数量越来越多。按照平均每辆车含有2 g PGMs来计算,2020年中国报废汽车产生的PGMs 约为37 t,其中Pt 占15.0%~50.0%,Pd占10.0%~40.0%,Rh占2.5%~5.0%。根据贵金属Pt、Pd、Rh 近30 天的平均价格,2020 年从废汽车尾气催化剂中回收PGMs将形成百亿元以上的产业链,具有显著的经济效益[7]。

另一方面,汽车尾气催化剂在使用过程中会吸附一些重金属(如Pb、Cr等)、有机物等有害物质,会对环境造成严重影响,因此被列为危险废物[8]。同时,废汽车尾气催化剂中PGMs品位非常高,而且杂质含量很少[9],与从原矿中提取PGMs 相比,从废汽车尾气催化剂中回收PGMs可有效降低能耗和有害气体的排放[10],因此,从废汽车尾气催化剂中提取PGMs受到越来越多的关注。

废汽车尾气催化剂中PGMs的回收主要采用火法冶金和湿法冶金两种技术[11]。无论使用哪种回收技术,在回收前都需要对废催化剂进行一定的物理或化学预处理[12],如细磨、焙烧、还原等[13]。汽车尾气催化剂在使用过程中,会发生一系列的物理和化学变化,使其失效[14],目前针对其回收技术的研究较多,但缺乏对废汽车尾气催化剂的全面表征,导致对其物理化学性质及失效原因的了解不完全,影响PGMs 的回收。因此,本文对报废汽车尾气催化剂进行了化学组成和物相、粒度、表面元素、微观形貌、比表面积和热稳定性等一系列性质表征,对其主要的失效原因进行了分析,以期为其预处理方法的选择提供一定的指导,提高PGMs的回收率。

1 材料与方法

1.1 材料

报废汽车尾气催化剂由鑫广再生资源(上海)有限公司提供,首先将样品通过万能粉碎机粉碎约20 s,得到的粉末样品采用环锥法在滤纸上进行多次充分混匀,再通过烘箱烘干12 h后用以分析表征。

1.2 表征方法

采用X 射线荧光光谱仪 (XRF,瑞士赛默飞世尔科技 ARL Advant’X IntellipowerTM 3600X)和电感耦合等离子体发射光谱仪(安捷伦ICP-OES 5110)分析废汽车尾气催化剂的化学组成,借助德国元素分析系统公司的Vario ELIII有机元素分析仪分析其中的C、N、S元素的含量。ICP-OES测试前,为使实验样品消解完全,将样品加入含有HCl 和H2O2的聚四氟乙烯压力消解罐中,然后放入200 ℃的马弗炉中溶解12 h[15]。考虑到实验样品的不均匀性,对样品通过四分法进行多次取样分析,实验结果取平均值,以此保证测量结果的准确性。采用荷兰PANalytical 公司的PANalytical X’Pert PRO X 射线衍射仪分析样品的物相组成。采用瑞士赛默飞世尔科技的K-Alpha X射线光电子能谱对贵金属元素的化学状态进行了表征。采用扫描电子显微镜(SEM,捷克TESCAN MIRA4)和原子力显微镜(AFM,美国Bruker Dimension Icon)对样品进行了微观形貌分析。 借助表面积和孔隙率分析仪(美国Micromeritics ASAP 2460)和激光粒度分析仪(英国Mastersizer 2000)对样品分别进行了比表面积和粒度分析,最后采用同步热分析仪(TG-DSC,德国耐驰STA 449 F3)对样品进行了热行为分析。

2 结果与分析

2.1 化学组成和物相分析

目前市场上较为常用的多为蜂窝状三元催化剂,主要由载体、涂层和活性组分3部分组成。载体多为陶瓷堇青石,主要成分为2MgO·2A12O3·5SiO2或2FeO·2Al2O3·5SiO2[13]。在催化剂的制作中,为增大载体的比表面积,会在载体表面涂敷一层高比表面积的涂层(多选用γ-Al2O3),同时会在涂层中加入如ZrO2、CeO2等助剂,以增强催化剂的性能[16],贵金属Pt、Pd 和Rh 作为活性组分高度分散在涂层中。本实验所用废汽车尾气催化剂的化学组成和物相分析结果如表1、表2和图1所示。可以看出,该催化剂的主要组成成分为镁质堇青石载体 (Mg2Al4Si5O18),氧化铝涂层和氧化铈、氧化钛等辅助剂,其中镁质堇青石载体和氧化铝涂层的总质量分数高达97.74%,这与其他文献结果相一致[17]。此外,XRF 还检测到了少量的含S 和P 的化合物,而这些元素在新鲜的汽车尾气催化剂中是不存在的[18],这主要是因为汽油或柴油中含有少量的硫及磷元素,在尾气催化转化器的高温使用过程中会转化为相应的络合物,吸附在汽车催化剂中,这是导致其中毒失效的重要原因之一[19]。Chang 等对硫中毒失效催化剂的结构研究表明,硫中毒过程中催化剂活性的损失是由于H2S的吸附、硫中毒引起的Pt团聚,以及不溶于酸和王水的PtS的形成[20]。通过元素分析仪也检测到了少量C 元素,这同样不存在于新鲜的汽车尾气催化剂中[18]。C元素的存在主要是由于汽油或柴油的不充分燃烧产生的积碳附着在汽车催化剂表面,甚至堵塞孔道,阻碍涂层中的PGMs 与汽车尾气之间的接触,严重降低催化效率,这也是造成其失效的另一重要原因[21]。另一方面,该催化剂中贵金属Pt和Pd的总含量接近2 000 g·t-1,远远高于其在经过矿石分选富集的精矿中的品位,因此,废汽车尾气催化剂是极具开采价值的“城市矿产”资源。

表1 废汽车催化剂XRF分析结果Tab. 1 XRF analysis results of waste automobile catalysts

表2 废汽车催化剂元素分析及PGMs质量分数分析结果Tab. 2 Results of elemental analysis and PGMs content analysis of waste automobile catalysts

2.2 表面分析

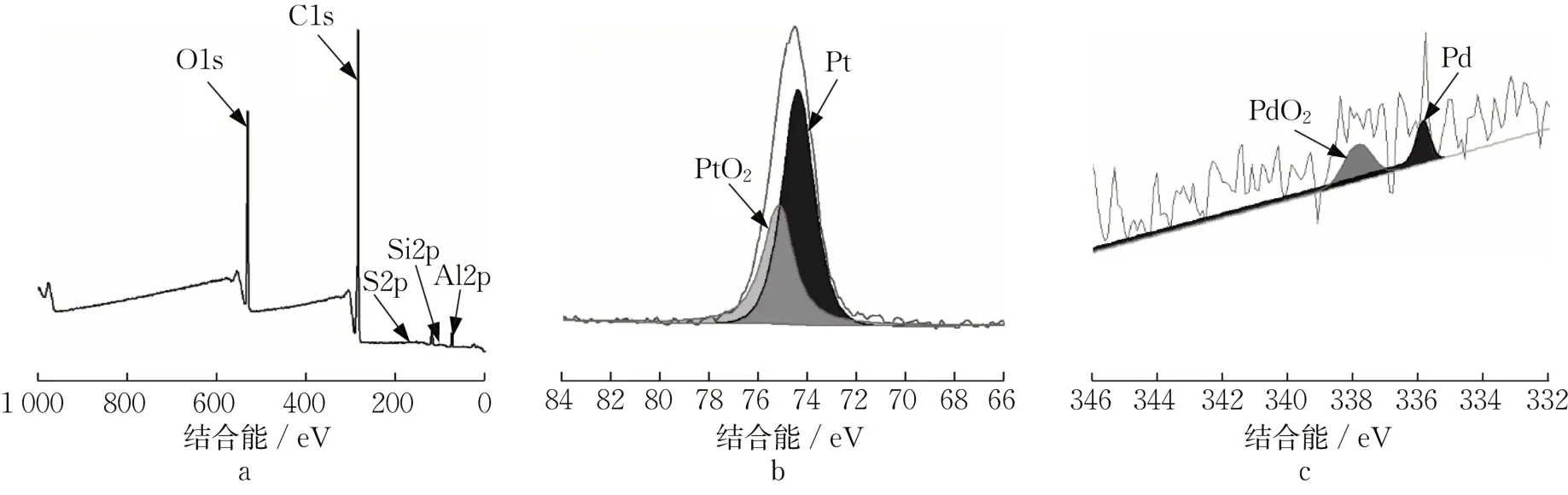

由于X 射线衍射仪检测限较高,并不能确定PGMs 在废汽车催化剂中的赋存状态,但PGMs 具有极强的耐高温特性和化学惰性,即使在失效后也大多保持金属单质的形式。尽管致密的金属铂在任何温度下都不会被空气氧化,也不会失去表面的金属光泽,但其细粉在高温高压条件下能与氧发生作用,形成黑色粉状物PtO 和PtO2。而钯粉也会在800~840 ℃下与氧气发生反应,转化为PdO 或PdO2[22]。普遍认为,PdO 对于HC 催化燃烧的活性大于金属态的钯,金属钯会在300~400 ℃时被氧化成PdO,从而激活催化活性,而PdO 在800 ℃以上会分解成Pd,使催化剂活性降低。在新鲜的汽车催化剂中,贵金属Pt、Pd 通常以金属单质或合金形式高度分散在氧化铝涂层中,可有效抑制PdO 的分解,提高催化剂的热稳定性[23]。为了更清楚地了解废汽车催化剂表面元素Pt、Pd 的化学状态,对废汽车催化剂表面进行了X射线光电子能谱分析,结果如图2所示。从图2a中可以看出,废汽车催化剂表面元素主要为Al、Si、C、O、S,这与XRF 的结果一致,进一步证明了废汽车催化剂表面存在积碳及性质稳定的含硫化合物,不仅使其污染中毒,也会严重影响后续回收过程中PGMs的浸出。从图2b和2c可以看出,汽车催化剂在使用过程中,由于汽车尾气温度较高,小部分Pt、Pd 发生了氧化反应,分别转化为PtO2、PdO2,降低汽车催化剂对有害尾气的催化转化效率,是造成其失效的一个次要因素。

图2 废汽车催化剂 X 射线光电子能谱分析Fig. 2 X-ray photoelectron spectroscopy analysis of waste automobile catalysts

2.3 微观形貌分析

图3为废汽车催化剂的SEM图。从图3可以看出,电子显微镜下观察到的大块的较暗的材料主要为堇青石载体,而表面附着的较亮的颗粒主要为含有贵金属及辅助剂的氧化铝涂层,其中含辅助剂的氧化铝涂层主要是为了补偿硅铝酸盐载体比表面积小的缺陷,同时提高催化剂的活性和寿命[24]。从图3b 中可以看到废汽车催化剂的高度不均匀性,一部分PGMs 颗粒附着在铝硅酸盐载体的表面,一部分被包裹在载体内部。从图3a~3c中均可以清晰地观察到废汽车催化剂表面存在明显的烧结团聚现象,尤其在图3c中,还能观察到团聚体在载体内的包裹现象,这是因为汽车尾气催化剂在高温使用过程中,涂层中的PGMs颗粒会通过热扩散作用向载体内层渗透,导致部分颗粒被烧结包裹,或者载体表面釉化,γ-Al2O3转变为非常难溶的α-Al2O3,造成PGMs的包裹[25-26]。图4 为废汽车催化剂的AFM 图,更清晰地展现了其载体表面的形貌特征。从图4中可以明显看出载体表面的氧化铝涂层,辅助剂及贵金属活性组分呈球形结构不均匀地分散在载体表面,单个颗粒A的直径约为60 nm,高度为4 nm。同时,涂层表面还存在明显的团聚体B,其直径约为500 nm,高度约为16 nm,这与SEM观察到的现象一致,进一步证明了废汽车催化剂的烧结团聚现象。催化剂表面的烧结团聚及对PGMs的包裹现象均会严重影响其中的贵金属颗粒与汽车尾气的接触,降低其对有害尾气的催化转化效率,是导致其失效的另一个重要原因。

图4 废汽车催化剂AFM形貌及高度图Fig. 4 AFM morphology and height of waste automobile catalysts

2.4 比表面积和粒度分析

废汽车尾气催化剂的氮气吸附-脱附曲线如图5所示。根据国际纯粹与应用化学联合会(1994)对吸附等温线的现代分类,该样品的吸附等温线为Ⅲ型,为多层吸附,属于介孔材料[27]。 从图5可以看出,当相对压力接近1 时,气体吸附量并不能达到饱和。该样品的比表面积为 36.548 3 m2·g-1,平均孔径为11.956 3 nm;当相对压力为0.992 9 时,小于271.6nm的孔的总孔体积为 0.123 8 cm3·g-1。可以看出,该样品的比表面积与其他废汽车尾气催化剂存在较大差异[12,28],这可能是由于该样品为柴油汽车尾气催化剂,其尾气排放温度相对较低,通常小于800 ℃[29],导致其比表面积变化相对较小。有研究表明,在900 ℃下工作12 h 及以上的汽车催化剂样品比表面积损失高达50%,且孔体积减小,孔径增大,随着温度从900 ℃提高到1 200 ℃,催化剂的比表面积和其他结构性能几乎全部丧失[30]。相关数据表明,新鲜汽车催化剂的比表面积一般在100~150 m2·g-1或更大[23,31]。与新鲜汽车催化剂相比,该样品的比表面积和孔径体积都明显缩小,这是因为汽车催化剂在高温工作时出现孔结构的坍塌和高温团聚现象,导致孔密度降低,这与电子显微镜下观察到的烧结团聚现象一致[31]。比表面积和总孔体积的缩小严重削弱了催化剂与汽车尾气之间的相互作用[32],这也是其失效的一个重要原因。

图5 废汽车催化剂氮气吸附-脱附曲线Fig. 5 Nitrogen adsorption-desorption of waste automobile catalysts

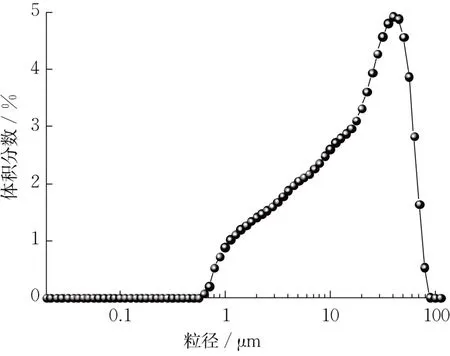

废汽车尾气催化剂的粒度对后续的湿法冶金工艺有较为明显的影响,当样品粒度处于一个较高的范围之内时,会明显延长其溶解时间。因此,本研究对接收到的样品进行了粉碎预处理,并对粉碎后的样品经过200 目筛分,然后对样品的粒度分布情况进行了分析,结果如图6 所示。从图6 中可以看出,经过筛分后的样品粒度分布较为均匀,其体积平均粒径为24.026 μm,中值粒径为18.452 μm,90%的颗粒粒径小于54.738 μm。这种均匀的粒度分布已经可以满足湿法冶金工艺的要求,不仅保证了PGMs的充分解离,同时可以提高其浸出效率。

图6 废汽车催化剂粒度分布曲线Fig. 6 Particle size distribution of waste automobile catalyst

2.5 热行为分析

对废汽车尾气催化剂的热行为分析,可以获得其表面吸附的积碳等有机物的热解规律,为后续提取工艺中预处理方法的选择提供一定参考。本实验利用TG-DSC 研究了废汽车催化剂在空气气氛下的热化学行为,测试温度范围为室温至1 000 ℃,选取的升温速率为10 ℃·min-1,得到的TG-DSC 曲线如图7所示。可以看出,废汽车催化剂在1 000 ℃下仍然较为稳定,没有发生明显的分解行为,最终质量剩余95.23%,这是由于汽车尾气催化剂长期在高温下工作,必须保证足够的热稳定性。在空气气氛下,该废汽车催化剂的质量变化主要分为3个阶段。从室温到110 ℃,样品质量不断下降,质量损失率为2.23%,DSC曲线同时产生了一个吸热峰,这主要是由废汽车催化剂中吸附的结合水的蒸发导致的。当温度从110 ℃升高到665 ℃时,样品质量下降趋势减缓,质量损失率为0.94%,几乎一直处于放热反应中,主要原因是废汽车催化剂中吸附的积碳等有机物的氧化分解及P2O5的升华[33]。当温度超过665 ℃后,样品质量下降的速率较上一阶段增加,质量损失率约为1.60%,并出现了新的吸热反应,这部分失重可归因于一些金属元素的分解。正如上文提到的含硫化合物在汽车催化剂表面的沉积是其中毒失效的一个重要原因。大多数金属硫化物会在700~800 ℃的温度范围内分解和升华,如FeS2和MgS,主要的反应式为[12]

图7 废汽车催化剂热重曲线Fig. 7 Thermogravimetric curve of waste automobile catalysts

同时,部分PGMs 氧化物如PdO 也会自820 ℃起开始分解为Pd 与O2,当温度高于870 ℃时,完全分解为单质钯[22],导致样品质量略有下降。由此看来,废汽车尾气催化剂的热行为分析对于其中PGMs提取工艺的优化和浸出渣的后续处理具有重要意义。

2.6 结果讨论

通过对该废尾气催化剂的表征分析,得知其失效原因是多方面的,具体包括PGMs 硫化及磷化中毒、催化剂表面积碳吸附、PGMs 氧化、烧结团聚及PGMs 的包裹、比表面积和总孔体积缩小等。而这些物理化学性质的变化均会严重影响废尾气催化剂中PGMs 的提取效率:① PGMs 的硫化或磷化反应会使部分铂族金属单质转化为性质更加稳定的化合物,进而增加了PGMs 提取的难度。② 催化剂表面吸附的积碳等有机物会影响其中目的金属颗粒与药剂的相互作用以及颗粒之间的解离度来降低PGMs的溶解分离效率。③ PGM 氧化物PtO2、PdO2的性质极其稳定,几乎都不溶于强酸,甚至不溶于王水,这将为废汽车催化剂中PGMs 的浸出增加一定难度[34-35]。有研究表明,除一水合二氧化铂外,其他水合二氧化铂均易溶于盐酸,当温度高于870 ℃时,氧化钯也会完全分解成单质钯[22]。因此,为了提高废催化剂中PGMs 的浸出率,需要同时关注金属单质和金属氧化物的回收。④ 废汽车催化剂表面发生的烧结团聚及对PGMs 的包裹现象,进一步增加了物料的硬度和不溶性,加大了PGMs 回收的难度。对此,需有针对性地采取一些预处理方法降低这些因素对PGM浸出率的影响。例如,可以通过添加某些化合物(如碳酸锂[36]、硫酸氢钠[37]等)与废尾气催化剂协同焙烧,既可以分解其表面吸附的积碳及含硫和磷的络合物,又可以将PGM及其氧化物转化为更易溶的复合氧化物,同时打开催化剂载体对PGM的包裹;也可以通过化学还原[38]或高温气体[39]还原等方式将PGM氧化物转化为相对易溶的金属单质;还可以通过加压碱浸[40]的方式破坏废尾气催化剂的烧结团聚体,打开载体对PGMs的包裹,使PGMs充分暴露出来。

3 结论

对某报废汽车尾气催化剂的化学组成和物相、表面元素、微观形貌、粒度、比表面积和热稳定性等性质进行了分析表征,主要结论如下:

(1) 该废汽车催化剂中存在含S和P的化合物,同时有积碳附着,导致该催化剂中毒失效。另外,其中贵金属Pt 和Pd 的总含量接近2 000 g·t-1,极具回收价值。

(2) 部分Pt、Pd发生氧化反应,分别转化为难溶的PtO2和PdO2,不仅使汽车催化剂失效,还会给其浸出增加一定难度。

(3) 该废汽车催化剂不仅发生了严重的烧结团聚反应,而且造成了PGMs 在氧化铝涂层及载体内的包裹,一方面使汽车催化剂失效,另一方面也会影响后续PGMs的提取。

(4) 该废汽车催化剂的比表面积和总孔体积大幅缩小,也是其失效的一个重要原因。为了使PGM充分解离,同时提高其浸出效率,需保证一定的粒度范围。

(5) 废汽车催化剂热化学性质稳定,没有明显的热分解行为,这也使得废汽车催化剂湿法冶金工艺中的预处理条件更为苛刻。

(6) 通过对汽车催化剂失效原因的全面分析,认为需在湿法冶金前有针对性地采取一定的预处理方法,消除含S和P的化合物及积碳等的污染,破坏其烧结团聚现象,打开载体对PGMs的包裹,以提高废汽车催化剂中PGMs 的提取效率,并同时关注金属单质和金属氧化物的回收。

作者贡献声明:

孙士强:负责材料表征分析及论文初稿的撰写。

靳晨曦:负责论文初稿的整体修改及论文的格式、排版。

贺文智:负责论文总体设计,提出需求与思路,统筹论文写作与修改。

李光明:负责论文中表征方法的设计和指导。

朱昊辰:负责论文中部分表征结果的分析指导。

黄菊文:对论文提出修改建议。