PBAT/PPC可生物降解薄膜的性能及其自然老化行为

郭宝华, 施凯环,2, 边红莉, 徐 军

(1. 清华大学 化学工程系,北京 100084;2. 中国人民解放军陆军防化学院,北京 102205)

农用地膜的大规模使用,在促进作物增产的同时,由于缺乏回收,也造成了严重的“白色污染”。传统聚乙烯类地膜使用结束后难以回收且不能快速分解,残留在田间会破坏土壤结构、阻碍植物根系生长,破坏土壤的生态平衡[1-2]。生物降解地膜能在自然界微生物作用下,完全降解转化为二氧化碳、水和生物质等物质,是目前解决地膜土壤污染的重要手段之一。

聚己二酸-对苯二甲酸丁二酯(PBAT)作为重要的全生物降解聚酯,因其优异的性能,有望代替传统聚烯烃类材料,应用于地膜类产品[3-4]。但是,PBAT 薄膜的阻隔性能和耐候性能较差,导致其农膜类产品的保温保墒性能有待提升。聚碳酸亚丙酯(PPC)是由二氧化碳和环氧丙烷聚合而成的生物降解脂肪族聚酯,具有良好的柔韧性、阻隔性和生物相容性,但是它的玻璃化转变温度较低,制品的热稳定性、力学性能较差,难以单独使用。将PPC 与PBAT合成,有望提高PBAT基地膜的水汽阻隔性,同时扩大PPC的应用范围[5-6]。

PBAT基地膜在使用过程中会因太阳照射以及温度、湿度、微生物等因素的影响而逐渐老化降解失去使用性能。管彤晖等[7]研究了PBAT地膜在土壤中的降解行为,发现PBAT酯键断裂、相对分子质量降低;沈华艳等[8]研究了PBAT/PLA(聚乳酸)薄膜的紫外光老化行为,发现紫外光老化更易在无定形区发生;Sousa 等[9]研究了PBAT/PCL(聚己内酯)的降解性,结果表明,加入PCL 促进了共混物的生物降解速率;Touchaleaume 等[10]对PBAT/PPC 为80/20(质量比)的地膜产品进行了田间老化测试,发现生物降解材料早期的完整性破坏归因于紫外线辐射,并且材料在老化过程中产生了凝胶,导致力学性能的恶化。目前对PBAT/PPC 共混物薄膜的老化行为,对PPC 含量如何影响PBAT 基薄膜的老化行为以及不同抗老化助剂对共混物薄膜的耐候性影响有待进一步研究,对不同配比共混物薄膜的性能及老化行为的研究,能为高阻隔、强耐候可降解薄膜的制备与应用提供理论依据。

本研究用吹塑方法制备了不同配比的PBAT/PPC薄膜,并研究了薄膜的自然老化行为,探究材料组分以及不同抗老化助剂对共混物薄膜性能和自然老化行为的影响。

1 材料与方法

1.1 主要原料

PBAT:TH801G,熔体流动速率为2.9 g·(10 min)-1(190 °C,2.16 kg),新疆蓝山屯河聚酯有限公司。

PPC:熔体流动速率为12.7 g·(10 min)-1(190°C,2.16 kg),博大东方新型化工(吉林)有限公司。

支化剂:Joncryl® ADR 4400,德国BASF公司。

抗氧剂:B225,北京天罡助剂有限责任公司。

紫外线吸收剂:Tiangang® UV-Eco 2,北京天罡助剂有限责任公司。

1.2 试样制备

1.2.1 共混物的制备

PBAT、PPC 分别在60、40 °C 条件下真空干燥12 h。将PBAT、PPC及其他助剂按照表1配方混合均匀,添加适量的芥酸酰胺和二氧化硅后,加入双螺杆挤出机中,在110~170 °C下共混挤出、造粒,得到PBAT/PPC共混物。

1.2.2 薄膜的制备

将共混物在40 °C条件下真空干燥12 h,用实验室吹膜机组在110~160 °C条件下吹塑成膜。

1.2.3 薄膜样品老化

将共混物薄膜沿拉伸方向裁剪成150 mm×10mm的矩形样条,将其全部固定在自制的样品架上,样品安装符合GB/T 3681.1标准。样品架置于室外进行为期90 d的自然老化试验,老化时间为6月—9月,每间隔10 d 进行一次取样检测。每次取回的样品,用去离子水冲洗并用无纺布轻轻擦拭干净,在真空烘箱中40 °C干燥5 h后备用。

1.3 性能测试及结构表征

1.3.1 扫描电镜(SEM)测试

共混物及其薄膜样品在液氮中脆断,用乙酸乙酯刻蚀15 min,将样品干燥后在其表面进行喷金,用扫描电子显微镜进行观察。

1.3.2 水蒸气透过系数测试

按GB/T 1037规定对样品的水蒸气透过系数进行测试,测试温度为38 °C,相对湿度90%,每个样品测试3次,结果取平均值。

1.3.3 力学性能测试

利用万能试验机(UTM-1432,承德市金建检测仪器有限公司)对薄膜样品进行力学性能测试,测试样条尺寸为150 mm×10 mm,拉伸速率为50 mm·min-1,夹具初始间距为50 mm,每组样品至少测试5次,结果取平均值。

1.3.4 热重分析(TGA)测试

利用岛津DTG-60 对样品进行热重分析,每次称取约5 mg样品进行热失重分析,测试温度从30 °C升至600 °C,升温速率10 °C·min-1,氮气流量50 mL·min-1。

1.3.5 差示扫描量热(DSC)测试

利用DSC250(美国TA 仪器沃特斯公司)对样品进行DSC 测试,测试在氮气氛围下进行(氮气流量50 mL·min-1),从室温升温至180 °C,维持3 min以消除热历史,然后降温至-60 °C,再升温至180 °C,升/降温速率为10 °C·min-1。

1.3.6 紫外-可见光透光率测试

利用安捷伦Cary300 UV-Vis测试样品透光率,将待测样品裁剪成矩形样条平铺在石英板上,对薄膜280~800 nm 波段的透光率进行测试,扫描频率600 nm·min-1,每组样品测试3次,结果取平均值。

1.3.7 凝胶含量测试

用索氏提取法测试样品凝胶含量,准确称取待测样品质量,用滤纸包裹并折叠封闭后置于索氏提取器中,加入适量氯仿,在75 °C下加热回流7 h。萃取结束后,将滤纸及其包裹残余物置于鼓风干燥箱中,干燥后称重。通过下式计算样品的凝胶含量:

式中:M0为待测样品初始质量;M1为滤纸质量;M2为萃取结束并干燥后滤纸及其包裹残余物质量。

1.3.8 X射线光电子能谱测试

利用ESCALAB 250Xi(赛默飞世尔科技公司)对老化前后的样品进行表面元素分析,激发光源为Al Kα 射线。全谱扫描条件:通能100 eV,步长1 eV;窄谱扫描条件:通能30 eV,步长0.05 eV。

2 结果与讨论

2.1 共混物薄膜微观形貌

共混物的相结构对材料性能有重要影响,为了更好地观察PPC 在PBAT 基体中的分散情况,将共混物及共混物薄膜在液氮中脆断,断面经乙酸乙酯刻蚀掉PPC 后,利用SEM 观察断面形貌,结果如图1 所示,其中图1 a~1 g 断面经乙酸乙酯刻蚀,图1 h断面未经刻蚀。从图1a和1b中可以看出,共混物中PPC 相在PBAT 基体中呈现典型的“海岛结构”,分布较为均匀,并且共混物中随着PPC含量的增加,分散相尺寸逐渐增大。

图1 PBAT/PPC共混物和薄膜断面SEM图Fig. 1 SEM micrographs of PBAT/PPC blends and blend films

图1 c~1 g 为不同配比共混物薄膜断面经乙酸乙酯刻蚀后的SEM图,其中图1 c为纯PBAT薄膜,其断面形貌平滑规整;不同配比复合膜中,随着PPC含量增加,分散相尺寸逐渐增大,值得注意的是在薄膜中分散相沿着薄膜方向发生了铺展。这是因为在薄膜吹塑过程中,因吹胀及拉伸作用,使得薄膜受到双向拉应力作用,PBAT基体发生延展的同时,分散相PPC也在应力作用下发生了铺展。在对未经过乙酸乙酯刻蚀的薄膜断面进行观察时,以PBAT/PPC(70/30)为例(图1h),没有发现明显的孔洞或缺陷,说明两种高分子材料在吹膜加工中界面有一定的黏附性,没有发生脱黏现象。理论上,PPC相在薄膜基体中发生铺展将有利于薄膜水蒸气阻隔性能的提升。

共混物中分散相分布均匀,然而在共混物薄膜中,当PPC 质量分数为30%时,分散相开始出现一定程度的连续分布,当PPC质量分数为40%时尤为明显,这是因为在双螺杆共混挤出过程中,PPC相在高剪切力作用下破裂成球形均匀分散在PBAT基体中。但是在后续的吹膜试验中,需用单螺杆挤出机将共混物料输送至吹膜机头,此时熔体经剪切、吹胀以及拉伸作用,形成较大面积的PPC片层。

2.2 共混物薄膜的水蒸气阻隔性

PPC作为阻隔材料加入PBAT基体中,可以提升共混物薄膜的水蒸气阻隔性。图2比较了不同配比PBAT/PPC共混物薄膜的水蒸气透过系数,其中纯PBAT薄膜的水蒸气透过系数最高,为9.9×10-13g·cm·(cm2·s·Pa)-1,随着PPC质量分数的增加,共混物薄膜的水蒸气透过系数逐渐下降,当PPC质量分数为20%时,薄膜的水蒸气透过系数为4.5×10-13g·cm·(cm2·s·Pa)-1,与纯PBAT薄膜相比下降了54.5%,当PPC质量分数为40%时,薄膜的水蒸气透过系数为3.8×10-13g·cm·(cm2·s·Pa)-1,与纯PBAT薄膜相比下降了61.6%。

图2 PBAT/PPC共混物薄膜的水蒸气透过系数Fig. 2 Water vapor permeability (WVP) of PBAT/PPC blend films

另外,从图2中还可以看出,当PPC质量分数超过20%后,共混物薄膜的水蒸气透过系数下降趋势变缓。例如PPC质量分数为30%时,其水蒸气透过系数与PBAT/PPC(80/20)相比下降了11.1%;而PPC质量分数再增加10%后,薄膜水蒸气透过系数与PBAT/PPC(70/30)相比仅下降了5.0%。这表明PPC添加量超过20%以后,再增加其质量分数对PBAT基薄膜的水蒸气阻隔性能提升不明显。PPC质量分数较低时,其在薄膜基体中分布均匀,提升其质量分数使得基体中的“阻隔片层”数目增加,导致水分子渗透时的路径明显加长或者通过困难;当PPC 质量分数超过20%后,通过SEM 发现PPC 片层厚度增加,而“阻隔片层”数目提升较少,这就表现为PPC 质量分数超过20%,水蒸气渗透系数缓慢降低。

2.3 共混物薄膜力学性能

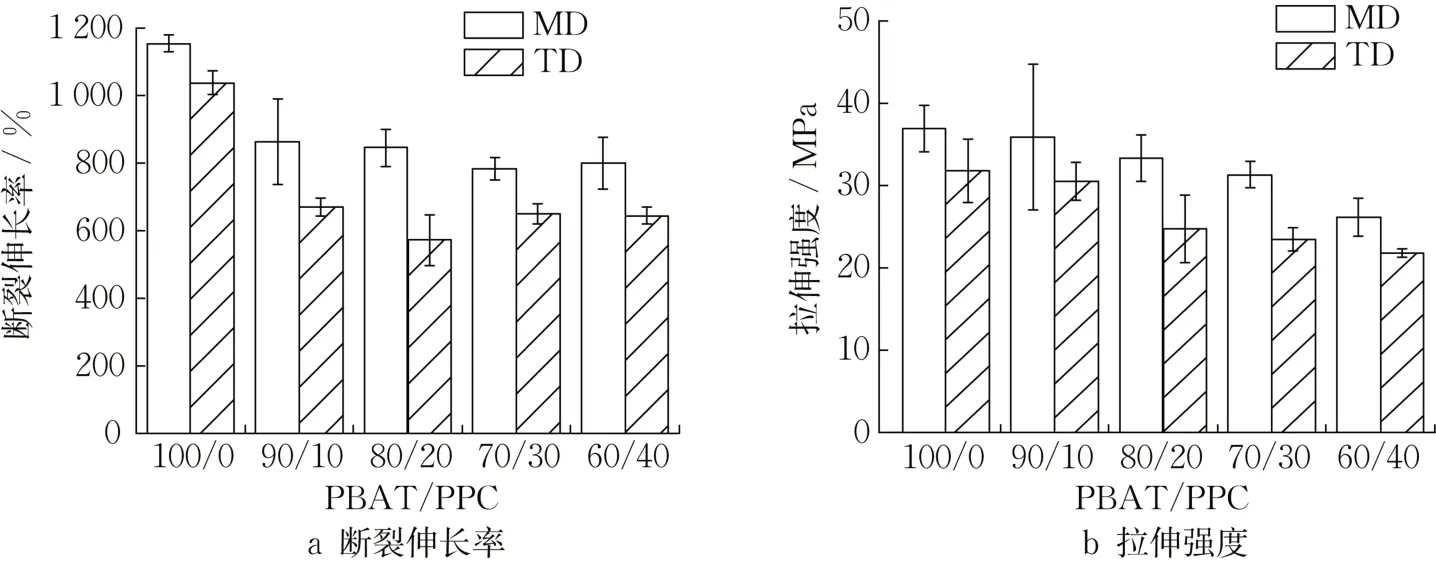

不同配比共混物薄膜纵向(MD)和横向(TD)的力学性能测试结果如图3 所示。薄膜MD 方向的断裂伸长率和拉伸强度较TD 方向大,这是因为在吹膜过程中,通过收卷的牵引力,使得分子链在拉伸方向快速取向,并且吹膜过程中牵伸比吹胀大,使得MD 方向的拉伸强度较高;另一方面,随着PPC含量的增加,共混物薄膜的断裂伸长率、拉伸强度逐渐下降,纯PBAT 薄膜MD(TD)方向的断裂伸长率为1 155%(1 038%),拉伸强度为36.9 MPa(31.8 MPa),当PPC 质量分数增加至40%时,PBAT/PPC(60/40)膜MD(TD)方向的断裂伸长率降低为799%(645%),拉伸强度降低至26.2 MPa(21.8 MPa)。由此可见,PPC 的加入,使体系的拉伸强度下降。

图3 PBAT/PPC共混物薄膜力学性能Fig. 3 Mechanical properties of PBAT/PPC blend films

2.4 共混物薄膜热性能

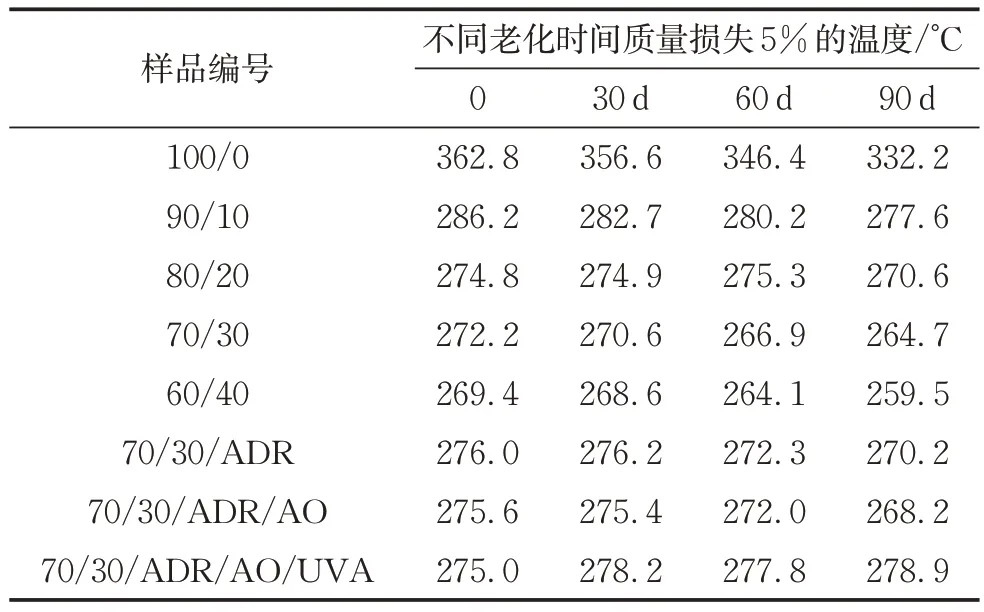

热稳定性是聚合物材料的重要性能之一,与材料的加工和使用性能密切相关,用TGA对不同共混物薄膜样品进行了热失重分析,结果如表2 所示。纯PBAT 的Td,5%(质量损失5%时的温度)为362.8

表2 PBAT/PPC共混物薄膜TGA测试Tab. 2 TGA results of PBAT/PPC blend films

°C,共混物薄膜的Td,5%随PPC 含量的增加逐渐下降,说明PPC的加入使共混物薄膜的热稳定性降低;共混物薄膜中,Tmax,PBAT(PBAT 的最大分解速率温度)基本保持不变,而Tmax,PPC(PPC 的最大分解速率温度)随着PPC加入量的增加逐渐下降。

2.5 薄膜表观及透光率

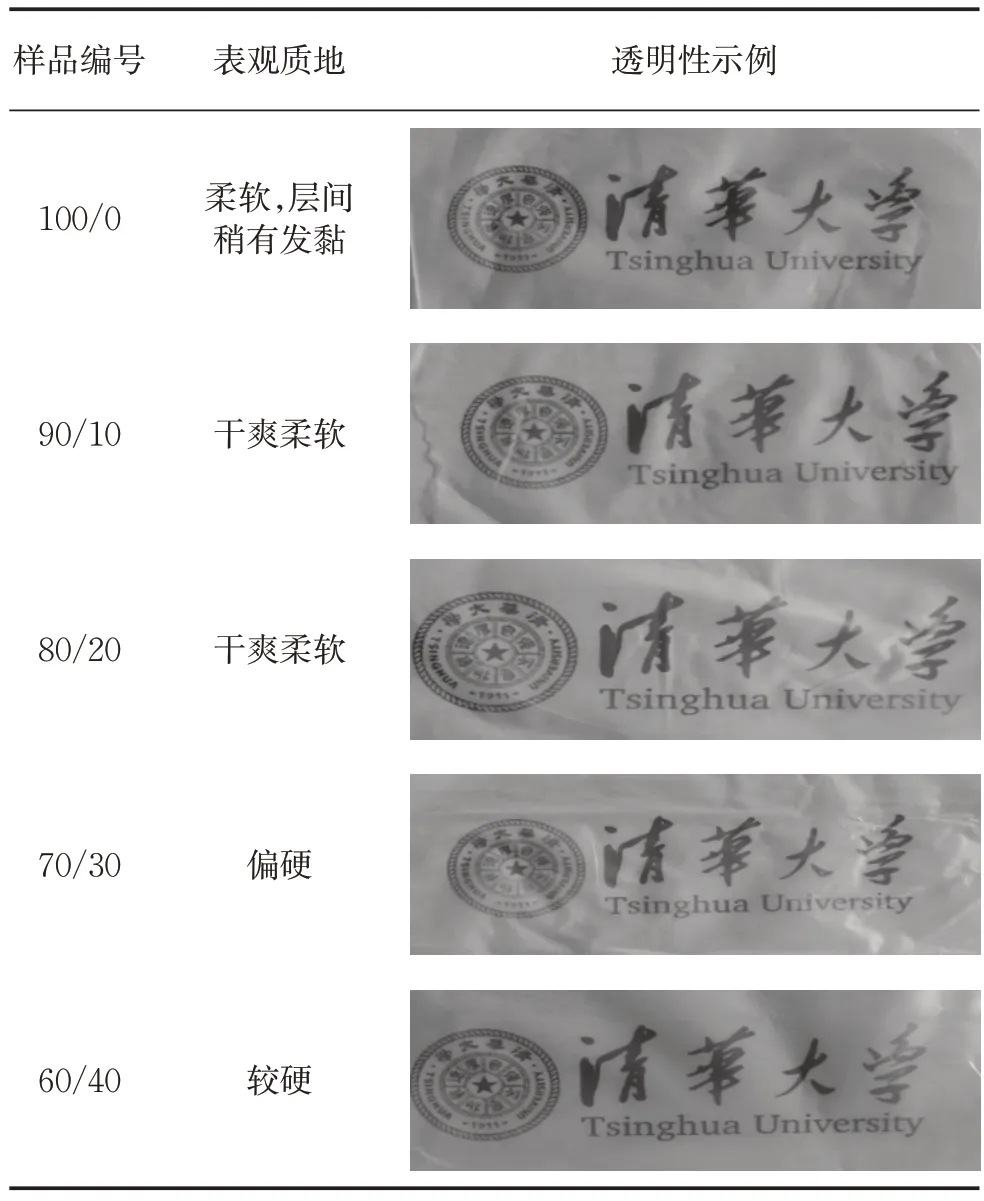

PBAT 开口性较差,本试验中使用芥酸酰胺和纳米二氧化硅作为薄膜开口剂,制备的薄膜开口性良好。表3展示了不同配比共混物薄膜的表观及透明性示例图,可以看出,制备的不同配比薄膜均有较好的透明性,当PPC 质量分数为40%时,吹膜加工较为困难,膜泡容易破裂。

表3 PBAT/PPC共混物薄膜表观及透明性示例Tab. 3 Appearance and transparency of PBAT/PPC blend films

为了提高作物播种期和生长初期的地温,要求地膜有较高的透光率,以保证植物生长需求,为研究PPC对共混物薄膜透光率的影响,用紫外-可见分光光度计对薄膜280~800 nm的透光率进行了测试,结果如图4 所示(厚度归一化到50 μm)。PBAT 分子链中由于苯环和羰基的存在,可以吸收大部分280~320 nm波段的紫外光UV-B,而对UV-A吸收较少。本实验中,纯PBAT 薄膜在600 nm 处的透光率为61.6%,随着PPC 含量增加,薄膜样品在600 nm 处的透光率先下降后上升,PPC 质量分数为20%时,其透光率最低,为44.1%。在共混物薄膜中,PPC与PBAT 相容性较差,并且折光指数也存在差异,向PBAT 基体中加入PPC 会使得薄膜透光率下降;当PPC 质量分数超过20%后,从SEM 图中观察到分散相PPC 在基体中开始出现大块连续分布,并且随着PPC含量升高,其在基体中的片层厚度逐渐增加,此时光透过薄膜时穿透的相界面减少,表现为PPC质量分数超过20%后透光率又稍有升高。

图4 PBAT/PPC共混物薄膜紫外-可见透光率Fig. 4 UV-vis transmittance of PBAT/PPC blend films

2.6 共混物薄膜自然老化行为

对PBAT 的老化研究表明[11-14],抗老化助剂的加入能够提升PBAT的耐候性能。为探索不同抗老化助剂以及PPC 含量对PBAT 基薄膜老化行为的影响,结合吹膜加工难易程度及薄膜性能等因素,选取PBAT/PPC(70/30)配比共混物,制备了不同抗老化助剂联用的共混物薄膜,并对不同配比PBAT/PPC薄膜以及加入抗老化助剂后的薄膜进行了自然老化测试,追踪研究了PPC 含量和不同抗老化助剂对PBAT基薄膜老化行为的影响。

2.6.1 老化过程中力学性能变化

薄膜自然老化测试期间平均温度28 °C,平均相对湿度58.4%。图5为自然老化过程中不同配比薄膜的力学性能测试结果。因光照、风力等自然条件影响,老化90 d的样品部分破碎,无法进行力学性能测试,因此老化过程中的力学测试结果截至80 d。从图5 中可以看出,所有薄膜样品的断裂伸长率和拉伸强度均随老化时间的延长逐渐降低,值得注意的是,在老化前期纯PBAT 薄膜的断裂伸长率较其共混物薄膜的高,而老化后期前者却低于后者,表明PPC 的加入延缓了薄膜力学性能的下降,薄膜抗老化性能提高。老化20 d 后,PBAT 和PBAT/PPC(90/10)薄膜的断裂伸长率分别为606%和635%,此时PBAT薄膜的断裂伸长率首次低于共混物(90/10)薄膜,并在后续老化时间内持续快速下降。

为直观地表示老化过程中不同薄膜断裂伸长率的下降速率,将样品在不同老化时间的断裂伸长率与其初始值做比(ε/ε0),结果如图5 c所示。从图5 c中可以看出,纯PBAT 薄膜的ε/ε0与其共混物薄膜相比下降较快,其断裂伸长率下降50%的天数与其共混物薄膜相比较短,说明PPC 的加入延缓了薄膜老化过程中力学性能的恶化。共混物薄膜的ε/ε0在20 ~30 d之间下降缓慢,出现“平缓区”,之后再次随着老化时间延长逐渐下降,这可能是老化20 d 后,PPC 开始对薄膜的力学性能起作用程度提高,推测PPC 降解稳定性较好,导致共混物薄膜中“平缓区”的出现。

以PBAT/PPC(70/30)为例,研究了不同抗老化助剂对PBAT/PPC 共混物薄膜老化过程中力学性能的影响,结果如图6 所示。图6 中1 为PBAT/PPC(70/30),2 为70/30/ADR,3 为70/30/ADR/AO,4 为70/30/ADR/AO/UVA,为方便讨论,2~4号样品分别称为加入支化剂、加入抗氧剂、加入紫外线吸收剂的样品。从图6 中可以看出,加入支化剂和抗氧剂的样品,在老化过程中较未加入助剂的PBAT/PPC(70/30)薄膜样品断裂伸长率稍有提升,说明支化剂和抗氧剂对共混物薄膜的耐侯性能提升有积极作用,这与文献中的结果相一致[15-16];而加入紫外线吸收剂的样品,在整体老化过程中的断裂伸长率和拉伸强度与PBAT/PPC(70/30)薄膜相比有明显提升,其断裂伸长率下降50%的天数与PBAT/PPC(70/30)相比可以增加30 d 左右,说明紫外线吸收剂的加入,极大地延缓了薄膜力学性能的下降。

2.6.2 凝胶含量测试

可生物降解薄膜在使用过程中受到光照、氧、热、水、微生物等的作用,会导致性能逐渐下降,发生老化现象,在众多的影响因素中,因光照引起的光氧化降解对PBAT 薄膜的性能有重要影响[17-18]。太阳光中的紫外线可使得PBAT产生分子链断裂或者羟基化反应[19-20],此外NorrishⅠ反应产生的自由基可以进行双基终止反应引起分子链之间的交联[12,21-22],产生凝胶,使得断裂伸长率下降。为研究不同抗老化助剂对共混物薄膜凝胶含量的影响,对相关样品进行了测试,结果如表4 所示。加入紫外线吸收剂的样品在老化过程中凝胶含量最低,且出现凝胶的老化时间有所延后,这说明紫外线吸收剂的加入,能够有效地将吸收的紫外线以热量的形式进行能量转换,降低了PBAT/PPC 薄膜对紫外线的吸收,减少了自由基的生成,抑制了自然老化过程中凝胶的产生,从而减缓了薄膜样品的老化。

2.6.3 老化过程中热性能变化

为研究自然老化过程中薄膜样品的热性能变化,对不同老化时间的薄膜样品分别进行了TGA和DSC测试。表5列出了不同样品在自然老化过程中的Td,5%数据,经过90 d的自然老化后,纯PBAT薄膜的Td,5%下降了30.6 °C,与PBAT/PPC 共混物薄膜相比下降幅度最大;PBAT/PPC(70/30)共混物薄膜的Td,5%下降了7.5 °C,而同一共混物配比下加入紫外线吸收剂样品的Td,5%基本保持不变,这说明紫外线吸收剂的加入提高了共混物薄膜在自然老化过程中的热稳定性。

表5 老化过程中PBAT/PPC薄膜质量损失5%的温度Tab. 5 Decomposition temperature corresponding to mass loss 5% for PBAT/PPC blend films

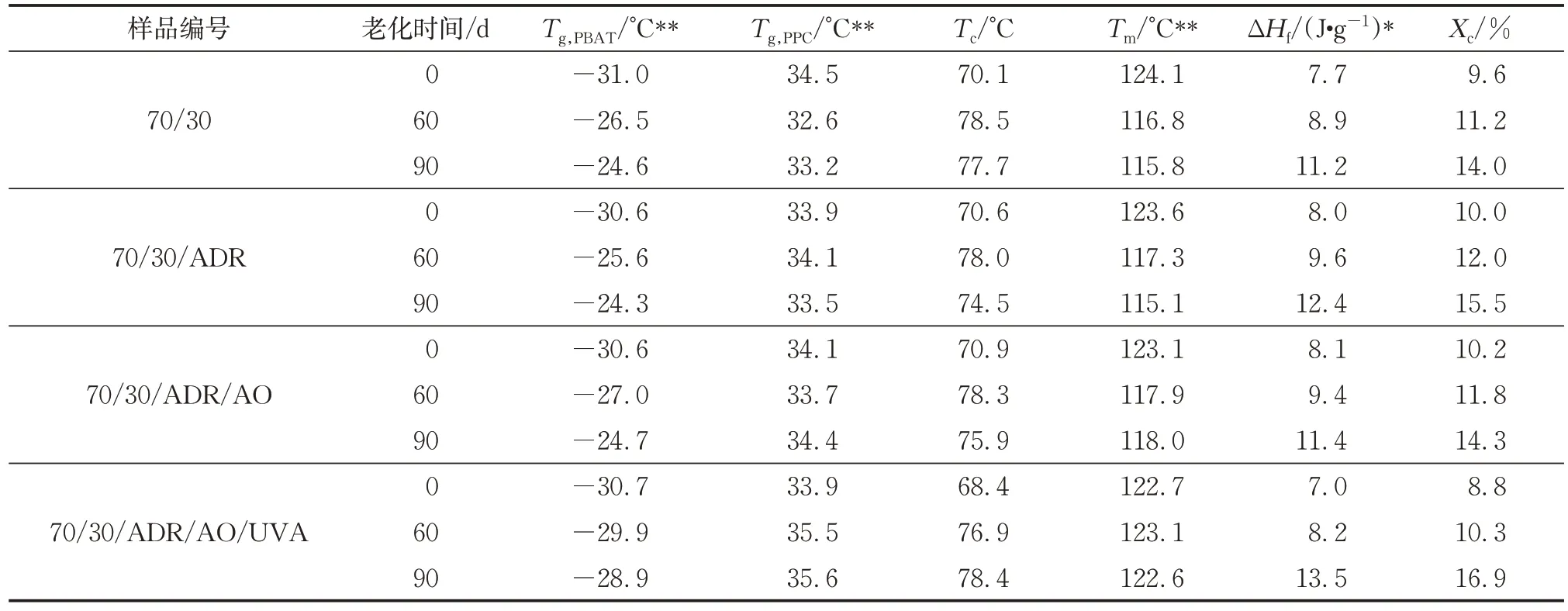

自然老化后不同样品的DSC测试曲线如图7所示,表6 为部分样品的DSC 数据。从图7a、7b 可以看出,经自然老化后PBAT的结晶温度逐渐升高,由未老化前的76.0 °C升高至85.4 °C(60 d),老化后结晶峰逐渐变宽,峰型变得“圆钝”,熔融温度(Tm)逐渐降低,由未老化前的124.2 °C 降低至118.5 °C(90 d),这说明随着老化时间的延长,PBAT发生了分子链的断裂,导致其相对分子质量降低;但是PBAT的玻璃化转变温度(Tg)由老化前的-30.5 °C 升高至-25.4 °C(90 d),推测这是因为PBAT 在光照下产生了凝胶,因分子链的交联导致链段运动变得困难,使得Tg升高,但是老化降解过程伴随着分子链断裂,相对分子质量降低会导致Tg降低,因此老化后PBAT的Tg变化是断链和交联共同作用的结果。

表6 PBAT/PPC共混物薄膜老化过程中DSC数据Tab. 6 DSC results of PBAT/PPC blend films in natural aging test

图7c为PBAT/PPC(70/30)加入不同抗老化助剂的共混物薄膜老化前后的DSC 降温曲线。与纯PBAT 薄膜降温曲线类似,所有样品老化后的结晶温度均有所升高,结晶峰型变宽,加入支化剂、抗氧剂、紫外线吸收剂等不同抗老化助剂后,降温过程中的结晶起始温度与未加入任何抗老化助剂的样品相比有所降低。值得注意的是,加入紫外线吸收剂的样品在老化90 d 后,其降温过程的结晶峰型变化明显减小,并且其Tg和Tm变化较小,这表明紫外线吸收剂能够较大程度地延缓薄膜样品的老化速度。这与老化过程中薄膜样品的力学性能变化趋势相一致,都揭示了紫外线吸收剂在PBAT 基薄膜样品耐老化性能中的重要作用。从表6 数据发现,样品的结晶度随老化时间的延长逐渐升高,这是因为随着时间延长,PBAT分子链逐渐规整排列进入晶格,使结晶度逐渐增加。

2.6.4 老化后薄膜X射线光电子能谱测试

对老化前后的不同样品进行了XPS 测试,对氧元素的高分辨谱图进行校准和分峰拟合,结果如图8所示。谱图分为两个峰,结合能为(532.0±0.2)eV和(533.3±0.2)eV,分别归属于O—C和O=C。经过自然老化后,C—O摩尔分数减少,O=C摩尔分数增加,表明老化过程中发生了氧化反应[23-24]。纯PBAT 经过90 d 老化后,C—O 摩尔分数降低16.25%,加入PPC后该数值有所降低,说明PPC的加入使得老化进程有所减缓。

2.6.5 老化后薄膜透光率

老化测试前,对加入不同抗老化助剂的薄膜样品进行了透光率测试,结果如图9a所示。从图9a可以看出,适量抗老化助剂的加入,对薄膜可见光波段的透光率几乎没有影响。图9b为本实验中紫外线吸收剂的紫外-可见光吸收光谱,其中溶剂为三氯甲烷,测试质量浓度为0.025 6 mg·mL-1,其在280~380 nm处有强烈的紫外吸收,这使得加入UVA的复合膜样品在320~380 nm范围内的透光率急剧下降。

图9c 表明随着老化时间延长,薄膜样品的透光率逐渐下降。在自然老化条件下,透光率的下降一方面可归因于薄膜表面可能残留的尘土、杂质等的影响,另一方面结晶度的升高也会使得薄膜透光率下降[13]。有研究表明[25-26],PBAT薄膜在紫外线照射下,颜色会逐渐变黄,光氧化降解引起的分子链结构、聚集态结构变化也会导致薄膜透光率的下降。从图9d 可以看出,经过90 d 的自然条件老化后,未加入任何抗老化助剂的PBAT/PPC(70/30)薄膜样品在可见光区域内的透光率最低,加入紫外线吸收剂的样品在可见光区域内的透光率明显提高。由此可见,不同抗老化助剂的联用可以有效减缓PBAT/PPC 薄膜在使用过程中透光率的下降,对于地膜产品来说,在使用有效期内较高的透光率更能满足农作物生长的需要[27]。

3 结论

用吹塑方法制备了PBAT/PPC共混物薄膜,研究了材料配比和不同抗老化助剂对薄膜性能及老化行为的影响,结果表明:

(1)共混物薄膜中随PPC含量的增加,其拉伸强度和断裂伸长率逐渐降低。当PPC质量分数增加至40%时,MD 方向断裂伸长率为799%,仍能满足GB/T 35795-2017 中对全生物降解农用地面覆盖薄膜的力学性能要求。

(2)PPC 的加入能够提高PBAT 基薄膜的水蒸气阻隔性能,当PPC 质量分数为20%时,其水蒸气透过系数与纯PBAT 薄膜相比下降了54.5%,之后再增加PPC 对PBAT 基薄膜水蒸气阻隔性能提升不明显。

(3)共混物薄膜在自然老化过程中的力学性能、热性能与纯PBAT 相比下降缓慢,表明PPC 的加入提升了PBAT 基薄膜的耐候性;加入紫外线吸收剂的样品,其老化过程中的力学性能、热性能有明显提升,说明紫外线吸收剂对PBAT 基薄膜的耐候性有重要作用。

作者贡献声明:

郭宝华:指导试验设计,论文写作与修改。

施凯环:试验设计,数据分析及论文撰写。

边红莉:指导试验设计及论文修改。

徐 军:指导试验设计及论文修改。