基于PLC的滤站自动控制系统设计

侯宝刚 王世新

(天津现代职业技术学院,天津 300350)

0 引言

天津某水务集团供水系统的水处理工序中,由于水中存有悬浮物、有机物、胶体、泥沙和活性氯等物质,在水软化处理之前必须对水进行过滤[1]。早期的过滤控制系统要依赖人工完成电机启动、阀门开关、物理参数检测、数值记录等操作,然而手动操作具有控制流程复杂、参数监控不精准、数据记录过程烦琐的特点,造成了人力、物力和财力的浪费[2]。为了改善上述情况,本文设计了一套基于PLC的滤站自动控制系统,实现了全自动化生产,提升了生产效率,降低了人工成本。

1 系统结构及设计

滤站控制系统主要涉及过滤和反冲洗两个过程,其中过滤是主要的运行过程,在此过程中把进水阀打开,将水源引入到滤池中,然后通过在滤池里填充滤料来去除杂质,过滤后的水经过出水阀流入下一工序;当滤池过滤了一定水量后,滤料中将混有大量杂质,此时需要进行反冲洗操作来对滤料进行清洗,在此过程中将进水阀和出水阀关闭,同时打开反冲洗阀和排污阀,通过水的反向冲洗将杂质去除,并通过排污阀将废水排掉。

考虑到反冲洗过程与过滤过程必须分开运行,为了不影响水的正常产量,将滤站划分为5个滤池分阶段进行生产,目的是错开过滤时间保证连续生产。滤站系统包括反冲洗系统和过滤系统,如图1所示(以一个滤池为例),其中反冲洗系统由进水阀门和高位水箱组成,过滤系统由进水阀、出水阀、反冲洗阀和排污阀组成。

图1 滤站系统示意图

2 电气控制系统设计

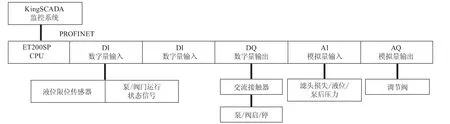

电气控制系统主要由PLC、上位机监控系统、离心泵、蝶阀、调节阀、液位计、滤头损失传感器、泵后压力传感器和液位限位传感器组成。其中PLC选用的是西门子ET 200SP系列CPU,另外配置两个DI数字量输入模块、一个DQ数字量输出模块、一个AI模拟量输入模块和一个AQ模拟量输出模块;上位机监控系统选用北京亚控公司出品的KingSCADA组态软件;离心泵、蝶阀采用交流接触器进行开关控制,采用断路器和热继电器进行短路和过载保护,其控制方式分为远程和就地两种模式,其中远程模式是指采用PLC控制器对其启停状态进行控制,此时现场控制箱的启停按钮无效,而就地模式是指采用现场就地箱的启停按钮对其启停状态进行控制,此时PLC的输出信号无效;调节阀采用4~20 mA电流输出控制其开度;液位计、滤头损失传感器和泵后压力传感器通过4~20 mA电流信号的转换传至PLC进行数据采集;液位限位传感器通过开关量信号传至PLC进行信号采集。电气控制系统结构如图2所示,PLC机柜如图3所示。

图2 电气控制系统结构图

图3 PLC机柜图

3 PLC程序设计

PLC控制程序分为正常过滤和反冲洗两部分,具体流程设计如下。

3.1 过滤程序设计

根据控制要求设计自动过滤控制流程,如图4所示。

图4 自动过滤流程图

在确定现场无特殊情况发生后,点击启动按钮,系统会首先判定阀门、电机是否处于远程控制状态和是否有报警产生,同时会判定液位、滤头损失是否存在报警,如果符合运行条件则开启进水阀,关闭反冲洗阀和排污阀;同时分三个阶段,通过控制出水阀的开度对水位进行恒液位控制。具体过程如下:(1)将调节阀按照1.5%/s的速度快速开至65%;(2)等待实际液位超过设定液位的95%,在没有到达之前按照0.15%/s的速度关闭调节阀,其目的是让液位继续上升,直至达到设定值的95%;(3)当实际液位达到液位设定值的95%时,开启PID自动调节程序来保持液位恒定。

3.2 反冲洗程序设计

根据控制要求设计反冲洗自动控制流程,如图5所示。

图5 自动反冲洗流程图

在确定现场无特殊情况发生后,选择需要进行反冲洗的滤池并点击相应的反冲洗启动按钮,系统会首先判定阀门、电机是否处于远程控制状态和是否有报警产生,同时会判定液位是否存在报警,如果符合运行条件则打开高位水箱进水系统并及时对高位水箱液位进行监控,当液位达到设定值时自动关闭进水系统,同时将进水阀、排污阀和反冲洗阀关闭,仅打开出水阀,目的是将滤池中现存的水过滤完毕后准备进行反冲洗。当系统同时满足高位水箱液位达到设定值、滤池现存的水已经排至设定液位以下这两个条件时,系统将自动打开反冲洗阀,高位水箱的水会依靠重力通过反冲洗阀以高压态流入相应滤池进行反冲洗,当反冲洗时间到达后自动关闭反冲洗阀、排污阀和出水阀,并打开进水阀,结束反冲洗过程。

需要注意的是,关闭出水阀的目的是不让水流出,快速将滤池液位升至工艺要求的液位,在下次过滤时再按照过滤流程打开出水阀。

4 上位机组态

上位机监控界面是对现场运行信息进行图形化显示和向现场发出执行命令的计算机监控系统,用户可通过监控画面对现场做集中管理。结合工艺需求,本上位机监控系统功能如表1所示。

4.1 状态监测

用户可通过观察相应位置指示灯的颜色来对系统的各种状态进行判断,其中红色背景表示是,绿色背景表示否,因阀门打开/关闭需要一定的时间,所以以绿色背景+闪烁的形式表示阀门正在关闭但是还没有关到位,红色背景+闪烁的形式表示阀门正在开启但是还没有开到位。以图6为例进行说明。

通过观察图6发现:反冲洗泵的远程、备妥和泵后阀门的远程状态颜色为红色,这表示反冲洗泵正处于远程控制状态、备妥状态,泵后阀门正处于远程控制状态;反冲洗泵和泵后阀门的运行背景为绿色,这表示反冲洗泵为停止状态,泵后阀门处于未运行且关到位状态。

4.2 数值监测

用户可通过观察相应位置的数值显示来对现场各参数的实时信息进行监控。以图7为例进行说明。

图7 数值监测说明

通过观察图7发现:该滤池的水池液位为1.26 m,滤头损失为3.73 kPa。

4.3 过程设定值

用户可通过在监控计算机中对相应控制流程的设定参数进行设置,来达到合理控制的目的。以图8为例进行说明。

图8 过程设定值说明

通过观察图8发现:高位水箱高限位设定值为0.1 m,表示在自动反冲洗过程中,当高位水箱液位达到0.1 m后系统将自动停止进水流程;A开阀泵后压力设定值为0.3 MPa,表示开启进水系统时先打开泵,并且关闭阀,当泵后压力上升至0.3 MPa以后系统自动将泵后阀门打开,从而完成进水系统的开启流程;A停阀压力设定值为0.27 MPa,表示当停止进水系统时先关闭泵,并且保持阀门打开状态不变,当泵后压力下降至0.27 MPa以后系统自动将泵后阀门关闭,从而完成进水系统的停止流程。上述设定值均支持用户自定义修改,以满足不同流程的工艺要求。

4.4 启停按钮

用户可通过使用鼠标点击相应控制流程的启停按钮来对某些执行过程进行开启和关闭,或者对某些执行过程的手/自动控制方式进行切换。以图9为例进行说明。

图9 启停按钮操作说明

通过观察图9发现:当点击过滤过程的“启动”按钮时,该滤池将启动过滤自动程序来执行过滤过程;当点击反冲洗过程的“启动”按钮时,该滤池将启动反冲洗自动程序来执行反冲洗过程;当点击相应泵或阀门的“故障复位”按钮时,系统将对该故障进行复位操作。

4.5 组态界面整体展示

滤站自动控制系统监控界面如图10所示,共分为6个区域:(1)高位水箱控制系统手自动控制选择区;(2)报警展示和静音区;(3)各滤池过滤过程手自动控制选择区;(4)反冲洗报警监测区和水质监测区;(5)反冲洗过程监控区;(6)各滤池运行过程监控区。

5 结论

自动控制是生产方式的主流趋势,相比于传统的手动控制,能大大提升生产效率,减少误操作,节省人力、物力和财力。本文针对供水系统中的水过滤工序,设计了以PLC为控制核心的自动控制系统,经实践运行验证,该系统实现了关键参数监控、故障提醒、生产过程自动化以及各类参数历史存储和查询的功能,极大地满足了现场的生产需求。