高铁箱梁运架设备调头装置的设计与应用

邵志元

(中铁十二局集团第四工程有限公司,陕西 西安 710021)

目前高速铁路的桥梁建设普遍以大吨位简支箱梁为主,箱梁的常见施工方法是梁场预制、运梁车运输、架桥机架设。由于受梁场位置、制梁顺序、线下施工断点和工期要求等因素影响,很难实现按照同一方向进行架梁施工,架桥机和运梁车频繁调头转场在所难免,调头方案的时效和对场地的占用直接影响架梁施工能否顺利按期推进[1]。高铁架桥机和运梁车常用的调头方案主要有3 种[2]:①设备拆装调头,即把设备拆解之后再按照架梁方向重新组装[3];②运梁车驮运架桥机整体调头[4];③借助辅助设备回转调头[5]。

场地允许的情况下通常采用运梁车托运架桥机在宽阔场地实现调头和拆解调头2 种方法[6-7],而在市区、山区等受限区域很少有宽阔的场地供架桥机调头作业;拆解调头成本大、周期长、风险高,同时对预制箱梁生产进度影响大;借助辅助设备回转调头的方法在已架设完成的桥面上或路基上[8],作业时间短,对梁场制梁几乎没有影响。本文设计了一种适应多种架桥机和运梁车的安全高效的调头装置,解决高铁运架施工中大型设备双向架设问题。

1 多用途调头装置简介

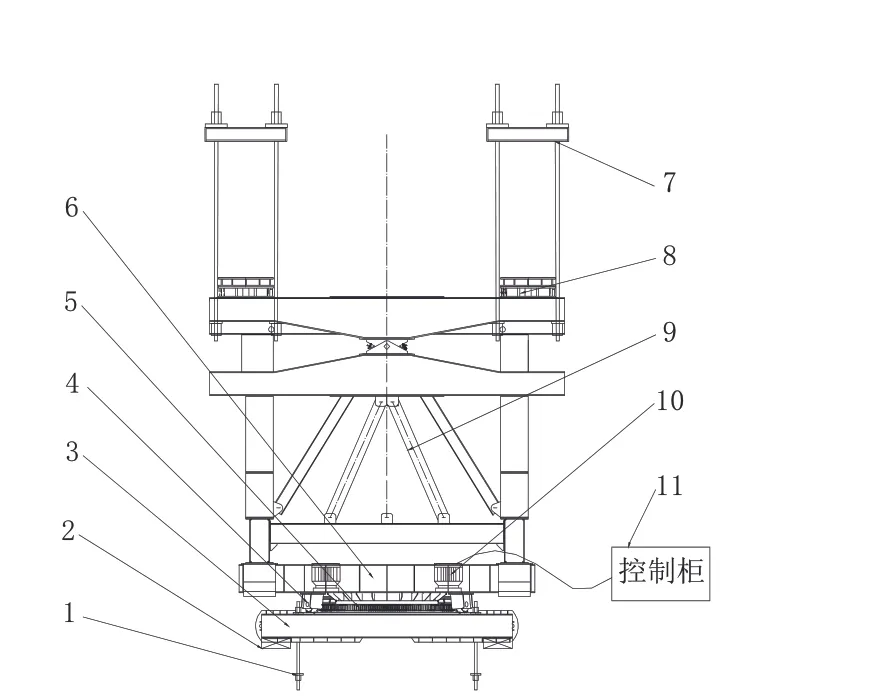

多用途调头装置如图1 所示。

图1 桥面多功能调头装置

下转盘为旋转装置的主体承载结构,为便于运输,分成左右2 块,用高强螺栓连接。下转盘有4 个固定孔,用吊杆将下转盘与梁体(路基预埋件)进行连接固定。

上转盘和回转支撑、驱动装置、旁撑轮组、组装成一体,再通过回转支撑与下转盘用螺栓连接。

支撑架由下纵梁、组合立柱、后横梁、前横梁、斜撑、称重座、调整垫墩、爬梯、平台等组成。

立柱设计为组合式,高度为8m、6.1m 和4.5m,可根据要旋转的架桥机高度,组装立柱,以满足不同形式和不同高度的架桥机需要。

前后横梁上面设置了称重座,可以实时显示各点的受力数值,根据显示数值,调整架桥机的位置或架桥机上行车的前后位置,保证各点受力平衡。调整平衡后,用精轧螺纹钢将架桥机和支撑架固定在一起。

调整垫墩安装在称重座与架桥机之间,可根据现场情况选用不同高度的调整垫墩。

前后横梁外侧设计了组装平台,架桥机和支撑架固定时操作更为方便,在立柱外侧还设置了爬梯,便于作业人员通行。

2 工作原理

适应多种架桥机和运梁车的旋转调头装置,下转盘锚固在已架箱梁上或与预埋地锚固定;旋转部件采用独立回转支撑轴承+旁撑轮组双支撑系统设计;高度可调支撑架通过不同调整节拼装可满足不同高度的支撑位;支撑架通过前部平衡桥设计达到四点支撑三点平衡;支撑架上部与被旋转设备通过支撑架锚固系统锚固成整体;驱动系统采用变频电机+减速机实现。

分体式架桥机和运梁车由提梁机提升到调头装置上完成旋转作业;运架一体式架桥机在制梁场或路基上自行提升调头装置到已架设桥面(已完成路基)完成调头作业。

3 创新设计理念

3.1 转盘自下而上锚固技术

该方案旋转装置下转盘通过下转盘锚固装置与底部结构物(已架设箱梁吊装孔或预埋地锚)锚固为整体;下转盘锚固装置与上转盘通过回转支撑轴承系统的内外圈螺栓连接为整体;上转盘与高度可调支撑架通过螺栓连接为整体;调头装置高度可调支撑架上部与被旋转设备通过支撑架锚固系统锚固为整体。通过自下而上的锚固系统保证了被旋转设备与已架设桥面的稳定连接,增强了系统安全性。

3.2 回转支撑+旁撑轮组双旋转稳定设计

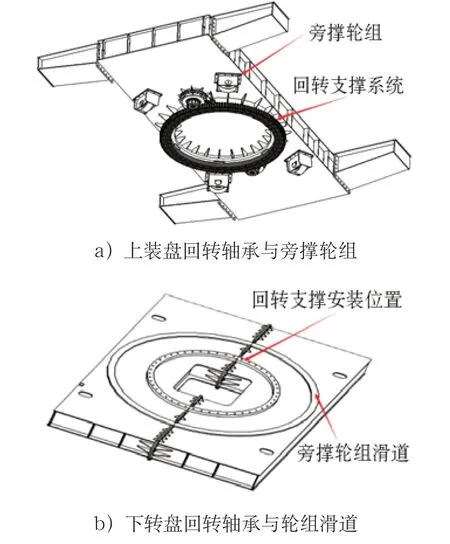

上转盘与下转盘之间设有回转支撑轴承和旁撑轮组2 种垂直承载部件,同时下转盘上表面设计有环形旁撑轮组轨道;旁撑轮组为锥形设计,保证锥形顶点在回转中心,旁撑轮组与轨道设计预留3mm 间隙,在重载旋转过程中回转支撑轴承与旁撑轮组共同受力,双稳定回转设计提高了回转安全性,见图2。

图2 回转轴承与旁撑轮组

3.3 四点支撑三点平衡称重设计

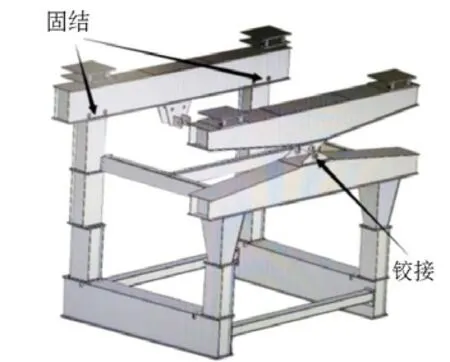

为使设备受力均匀,回转支架的前端为铰接设计,后端为固结设计,在前横梁处设计了1 个铰接点,与后横梁上的2 个固定受力点一起构成三点稳定受力结构;横梁与立柱、横梁与纵梁之间加有斜撑,保证支撑架的稳定性。在架桥机置于调头装置上方时自动实现四点支撑三点平衡保证支架受力均匀,同时保证测力传感器的测量值准确,见图3。

图3 四点支撑三点平衡设计

3.4 多功能支架设计

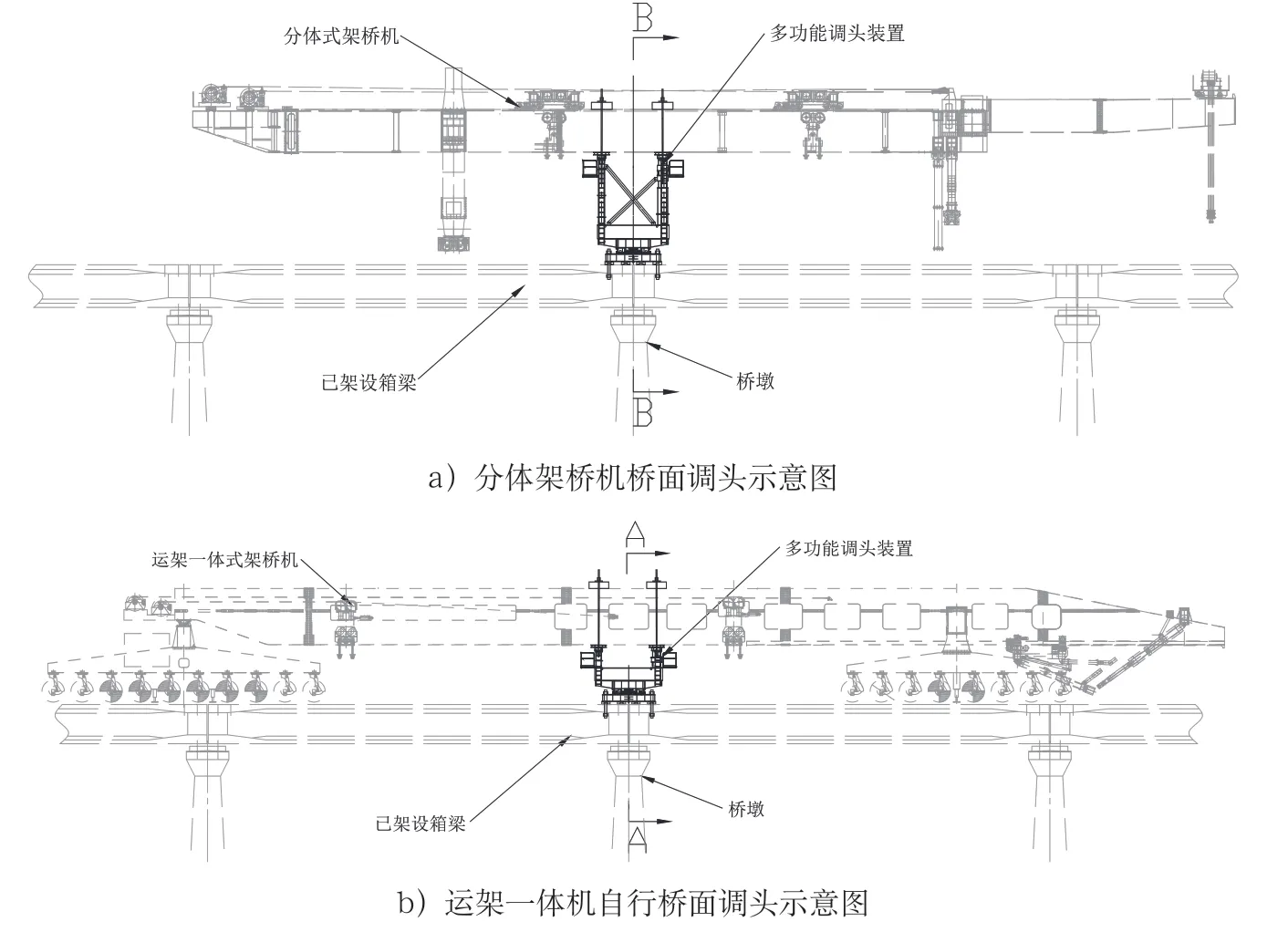

该装置设计有高度可调多功能支撑架,通过不同调整节拼装可满足不同高度的支撑位。运用该装置可以实现高速铁路分体式架桥机(支撑高度8m)、下导梁运架一体式架桥机(支撑高度6.5m)、流动式运架一体机[9](支撑高度4.5m)以及各种运梁车等大型桥梁施工设备在已架设桥面、路基或制梁场内实现原地调头。分体式架桥机和运梁车可以通过工地配置的轮胎(轮轨)提梁机提升到调头装置上,完成旋转作业;运架一体式架桥机可以在制梁场或路基处自行提升调头装置到已架设桥面(路基面)完成调头作业,见图4。

图4 架桥机桥面调头示意图

3.5 双电机减速机变频驱动系统

该装置设计配置双电机减速机驱动旋转,上转盘安装驱动电机减速机,下转盘安装环形齿条系统,配置变频器进行旋转速度控制,安装角度传感器和PLC 系统对旋转速度和角度进行精确控制[10],可实现自动旋转,也可以手动调整。配置遥控器,实现远程操作,作业人员可以远离旋转区域确保人身安全。

4 受力分析

调头旋转装置是实现架桥机在现场不解体情况下进行原地调头作业。其旋转机构采用2 个变频电机带动回转支承进行旋转。架桥机通过四点受力三点平衡支架的支撑实现前后左右载荷的均衡,需要对旋转装置进行结构强度验算,结构校核以最大承载位置计算,本次计算采用Ansys 有限元软件静态结构分析。

通过对旋转装置上转盘结构计算分析得出,应力和刚度满足设计要求;通过对旋转装置整体结构计算分析得出,应力和变形量满足设计要求。

5 具体操作流程

以运架一体式架桥机为例,说明在已架设箱梁的桥面调头实施流程如下。

1)调头装置在制梁场内完成拼装,不安装称重装置和高度调整块。

2)架桥机横向移动到调头装置下部,运架一体式架桥机重心位置对准调头装置中心。

3)架桥机轮组悬挂降低到低位。

4)安装调头装置支撑托架与架桥机主梁的锚固装置。

5)架桥机轮组悬挂升到高位,将调头装置提起。

6)架桥机自行携带调头装置到桥面合适位置。

7)架桥机轮组悬挂降低到低位,锚固装置将下转盘与已架设箱梁锚固。

8)松开调头装置支撑托架与架桥机主梁的锚固装置。

9)架桥机轮组悬挂升到高位,在支撑托架上方安装称重装置和调整节。

10)架桥机轮组悬挂全部收回,使轮组脱离桥面并保证足够空间。

11)依据称重装置数值调节架桥机前支腿位置,保证前后重量在允许范围内。

12)启动调头装置旋转驱动系统,完成架桥机在桥面(路基)调头。

13)架桥机悬挂落低位,解除下转盘锚固系统,架桥机携带调头装置回梁场,完成调头作业。

6 设备适应性

该调头装置满足最大承载力660t,满足最大起重能力1 000t 的40m 铁路分体架桥机、昆仑号1 000t流动式运架一体机[11]、节段拼装架桥机[12]、一般分体架桥机在已架设梁的桥面上或路基上完成设备的无拆解调头。

7 结语

该调头装置转盘上下均设计牢固的锚固系统,安全系数高;设计了回转支撑轴承加旁撑轮组双支撑系统,回转系统稳定性高;支撑架通过前部平衡桥设计达到四点支撑三点平衡,结构受力均载,称重准确;支撑架为高度可调设计,满足不同类型设备调头,适应性广。可以满足高速铁路建设中的各种大型运梁车、各种分体式架桥机,各种结构形式的运架一体机在已架设箱梁的桥面或路基、梁场等位置实现设备的调头旋转作业,无须专用调头场地,经济性好,具有简单实用、安全系数高、平稳高效、适应性广的优势。