风电机组大型化发展及风机吊装设备选择

吴学松

(中国建筑科学研究院有限公司 建筑机械化研究分院,河北 廊坊 065000)

近年来,我国风电建设继续快速发展,2023 年上半年风电发电量同比增长20%。从蔚蓝大海到雪域高原再到乡村田园,一台台大型风机拔地而起,迎风旋转,为国家绿色能源注入新动能。

与风电建设快速发展同步的是,风机大型化持续推进。塔筒更高、叶轮更大、功率更大的风机纪录不断刷新。随着塔筒不断升高,对风机吊装设备带来新的挑战。

1 风电装机规模持续增长

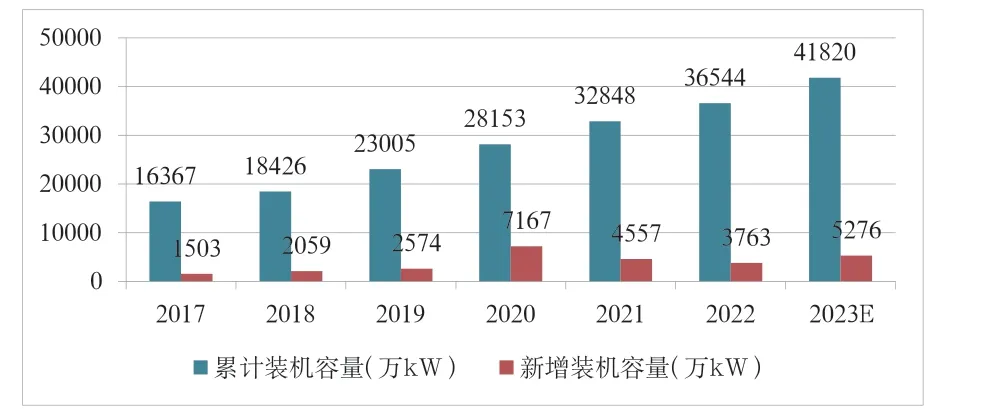

在国家政策措施的推动下,经过多年发展,中国的风电产业从粗放式的数量扩张,向提高质量、降低成本的方向转变,中国风电产业进入稳定持续增长的新阶段,2022 年中国风电新增装机3 763 万kW,累计装机36 544万kW,同比增长11.2%。与此同时,发电量也在持续增长,2022 年中国风电发电量再创历史新高,突破7 600 亿kWh,风电工程投资额完成2 145 亿元。

2023 年前三季度,全国风电新增装机容量3 348万kW,其中陆上风电3 205 万kW,海上风电143万kW。从新增装机分布看,“三北”地区占全国新增装机的65%。截至2023 年9 月底,全国风电累计装机突破4 亿kW,同比增长15%,其中陆上风电3.68 亿kW,海上风电3 189 万kW。预计到2023年底我国风电装机容量将增至41 820 万kW(图1)。在“双碳”政策背景下,未来中国风电市场将继续保持增长趋势。预计到2025 年累计装机容量在6亿~6.2 亿kW 左右,到2027 年累计装机容量超过7 亿~8 亿kW。

图1 2017-2023年全国风电装机容量增长趋势

2 风机大型化持续推进

风机的平均容量近几年来一直保持稳定的增长态势,风机大型化持续推进,新增风机的功率和叶轮直径不断增大。传统的低风速风机已不能满足市场要求,更长叶轮直径、更高轮毂高度、更大功率风机成为降本增效的主要应对方式,大功率风电机组的研发进程正在加快,市场上大功率风电项目数量也逐渐增多。风机单机容量的增加,将有效提高风机的能源利用效率,降低度电成本,提升整个风电项目的投资回报率。

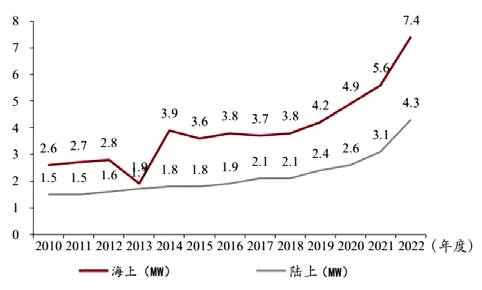

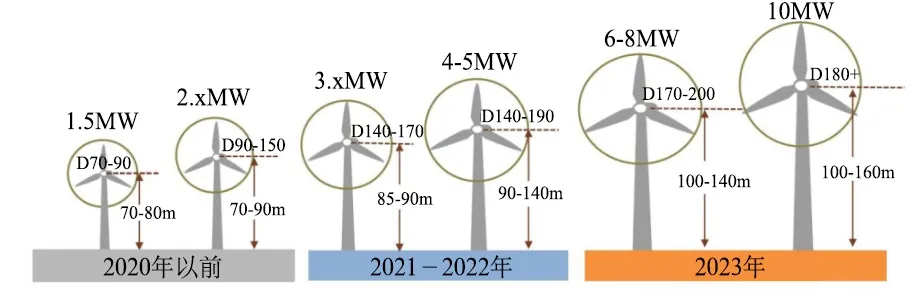

单台风机容量已由最初的0.75MW 逐步增大到8.xMW,风机高度也已由原来的60m 增加到160~180m,为适应风机高度的需要,主流风机塔筒形式也由单一的柔性钢塔逐渐演变为混凝土塔身+钢塔身的混塔结构。见图2、图3。

图2 国内新增风电机组平均单机容量

图3 各阶段主流风电机组大型化趋势

2023 北京国际风能大会暨展览会(CWP2023)上,共有12 家头部整机企业发布45 款新产品。金风科技发布新品数量最多,总计14 款;三一重能带来了目前全球叶轮直径(270m)最大的陆上风电机组。45 款新产品中,陆上风机29 款,海上风机16款;陆上风机中叶轮直径200m 以上26 款,叶轮直径220m 及以上21 款。

3 高塔筒混塔优势明显

风机大型化是大势所趋,与之相对应的是塔筒高度的提升。国内高风速地区的风电开发日趋饱和,中、低风速地区的风电开发进入快车道。我国中东部和平原地区风速较低,风切变却相对较大,在这类风场提高塔筒高度将会带来更高的发电量,高塔筒在低风速时代的趋势下已经成为刚性需求。风机塔架的高度从120m向140m、160m、170m乃至180m快速发展。

风机塔筒高度不断增加,传统的钢塔筒已经无法满足结构受力的要求,超过160m 的超高风电机组,采用混塔成为提升风机高度与保障机组可靠性的最佳选择。采用混凝土塔筒的风电机组特别适用于风切变较高的风场,在这类风场提高塔筒高度将会带来更高的发电量。

混塔机组塔架采用混凝土段+钢段的模块化设计,可根据项目需求灵活调整高度比例;混凝土段采用分片预制装配式,整环分2~4 片预制,可将C 型管片运输至机位拼装,亦可在预制厂拼装成整环后再运输至机位,突破道路运输限制;混塔机组吊装时,先采用小型起重机完成混凝土段吊装,继而采用主吊完成钢段、主机吊装,模块化吊装,满足项目需求。混塔机组塔架与基础通过预应力钢索连接,连接面处灌浆粘结、密封,保证混凝土材料整体性,防洪性能好。

2021 年6 月,国家电投河南鲁阳风电场——许继3.6MW/155 混塔机组(当时国内最高170m陆上风电机组),塔筒上部钢塔筒,下部是3 节层层嵌套的多边形混凝土结构。

2021 年7 月,中广核兰考风场项目首台机组顺利完成吊装(图4),本项目为国内首批150m 及以上超高混塔机组项目,采用运达股份WD156-3300 机组。其采用混凝土段+钢段的模块化设计,实现模块化吊装。混塔机组混凝土段刚性大,钢段亦是刚性设计,不存在共振区域,无涡激振动风险。

图4 中广核兰考风场项目首台机组吊装

2023 年5 月,明阳智能河南罗山风力发电项目完成首台170m 钢混塔风电机组吊装。罗山风力发电项目选用明阳智能MySE6.25-193/170 机型,搭配明阳智能自主研发设计的170m 超高钢混塔架,其中混塔段采用高精度预制结构。

2023 年10 月,位于江苏的巨石涟水233MW 风电项目首台WD200-5000 机组完成现场吊装,风机采用风领新能源最新研发的UHPC150 塔筒,该款机组塔筒高达180m,其中混凝土塔筒段高157.4m,由40 节段预制混凝土塔筒和两次变径过渡节段组成(一个节段塔筒重约80t,变径节段100t),安装后用壁内预应力钢绞线张拉连成一体,上部钢塔筒段高20m。相较于传统塔筒,UHPC材料拥有出色的强度、韧性和耐用性,塔筒的稳定性和安全性显著提高。

4 风机吊装设备选择

风机吊装起重机的选择非常重要,直接关系到施工安全、成本和工期。随着大功率、长叶片、高塔筒风机的大力推广,带动了风机起重吊装机械的大型化趋势。履带起重机目前仍为风机安装中的占比最高的机械,但在部分山地风场履带起重机也不完全具有优势,组装困难,临时征地范围大,空中组杆风险高,部分山地风场将会选用汽车起重机或塔机。

风机轮毂的高度及其重量的不断增加,以往的汽车起重机和履带起重机的吊装方式,因其占地面积大、起升高度和起重量受限、转场慢、效率低等弊端,在超高塔筒、超长叶片吊装时存在一定风险,并且吊装成本高,已经无法满足国内风电大型化发展的需求。

随着吊装高度增加,履带起重机高空起重性能衰减严重,即使大型履带起重机也难以胜任高度180m 以上的风机吊装,而占地面积小、起升高度高、安装快捷的动臂塔机体现出明显优势。相同起重能力的履带起重机与动臂塔机相比,履带起重机对作业平台面积要求是风电动臂塔机的近3 倍,起重臂组装平台面积为2.5 倍以上;风电动臂塔机的抗风能力优于履带起重机;风电动臂塔机运输车辆数量少于履带起重机,履带起重机进出场时间是风电动臂塔机的近2 倍;单台风电机组吊装费用动臂塔机更低。

巨石涟水233MW 风电项目首台风电机组于2023 年10 月27 日安装完成。该风电机组轮毂中心高度180m,叶轮直径达200m。安装单位在反复比较市场上几大知名品牌的履带起重机、全地面起重机、动臂塔机性能参数后,最终选定永茂STF3080动臂塔机完成这一高难度的吊装任务。10 月27 日,在首台风电机组安装现场,永茂STF3080 动臂塔机将最后一个叶片稳稳吊起,仅13min 就将叶片吊装到位并与主机在180m 高空实现精准对接(图5)。首台风电机组的塔筒组装、机舱(142t)吊装、轮毂(57t)吊装也使用该塔机逐一完成(图6)。

图5 巨石涟水233MW风电项目首台风机安装完成

图6 永茂STF3080塔机完成风机电机组142t 机舱吊装

永茂STF3080 风电塔机独立高度为200m,最大起重量为200t,吊装过程无须附着,对比全地面汽车起重机和履带式起重机,在高度、吊重、稳定性和安全性及施工场地适应上,都有较大的优势,是未来风电行业向高度更高、容量更大发展的安全保障。永茂STF3080 动臂塔机及STF3280 动臂塔机(本期封面广告)的出现,满足了国内陆上200m 高度风电机组安装,为风电主机厂研发更大的陆上风电机组创造了条件。

5 结语

如今,作为国内碳达峰、碳中和的优势主导产业之一,风力发电将在中国的能源产业中发挥越来越大的作用。风电设备制造正朝着“更高、更重、更大”大型化方向发展,特别是我国中东部和平原地区风能资源丰富且区域广大,但风速低,风资源较差,只能设计安装更高的风机,塔筒高度的提升,能显著提高发电量,增加风场收益,未来风电应用值得期待。而起升重量更大、起升高度更高、重载转场更高效、技术保障更安全的大型起重机械,则成为我国风电产业快速发展的必要保障。