一种装载机液压散热校核与改善思路

杨文斌

(广东富华工程装备制造有限公司,广东 江门 529700)

液压系统是装载机系统组成的关键部分,由于能量传递效率不可能达到100%,阀及管道压力损失、机械传递损失等都会不可避免地导致发热。液压油温过高会加速密封件老化和液压元件磨损,当液压油温持续高于90℃时将严重影响液压系统可靠性。为保证液压系统性能,控制液压油温重要。一般情况下装载机液压油温需控制在50~85℃之间。现就某50 型装载机现有热平衡试验结果分析其可靠性,并通过计算校核进行设计改进。

1 现有状态热平衡试验及结果分析

高速行驶热平衡及试验条件:使该机器发动机保持最大油门状态,档位处于最大(该机型为第4 挡位发动机额定转速2 200r/min),行驶路面为普通水泥路面,装载5t 负载。在如图1 所示的场地中持续高速行驶,直至液压油温达到平衡,并记录下试验数据。

V 形铲装热平衡及试验条件:在如图2 所示的场地中进行V 形铲装试验,工作周期45S,并记录试验数据。

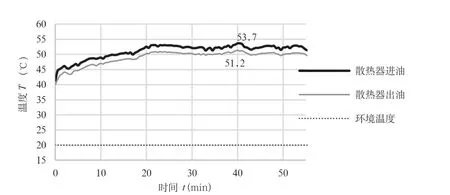

试验结果:高速行驶热平衡测试结果如图3所示,平衡温度53℃。

图3 高速行驶热平衡测试数据

根据热平衡转换公式:T平=T测+(45-T环),其中T平为平衡温度(换算得到);T测为实测温度;T环为环境温度。将参数带入可得T平=78.7℃<85℃,故高速行驶液压油热平衡满足要求。

V 形铲装热平衡测试结果如图4 所示,散热器进油温度达到82℃以上,考虑到环境温度较低,暂停测试,则T平=102℃>85℃。

图4 V形铲装热平衡测试

换算后铲装散热器入口热平衡达102℃,严重高于正常温度要求。为此需要进行液压系统发热功率与散热器散热功率验算,并制定改进方案。

2 功率损失计算

液压系统发热主要原因在于液压泵功率损失、阀功率损失(多路阀、流量放大阀、卸荷阀等)、液压管路功率损失等。

2.1 液压泵的输出功率及功率损失

式中P1——液压泵损失功率;

Pb——液压泵的输出功率;

η1η2——液压泵的总效率;

P——液压泵实际工作压力;

Q——液压泵输出流量。

如图5 所示为该机型一个铲装周期泵压力变化曲线,因是双泵合流系统,且转向泵卸荷压力为150bar,在此压力以上按工作泵单泵流量计算;该机型为全液压制动系统,需将制动泵同时列入计算,铲装过程中油门不松开,可视为恒流量。整理后各泵工作压力等级及占比见表1。

表1 各泵工作参数及压力等级占比

图5 一个铲装周期泵压力曲线

将表1 参数代入式(1)、式(2),可得P1=10kW,Pb=48.94kW。

2.2 液压阀功率损失

装载机液压阀主要包括多路阀、流量放大阀等。液压阀功率损失按式(3)计算

式中P2——液压阀功率损失;

ΔPv——多路阀内部压力损失;

ΔPL——流量放大阀压力损失;

ΔPh——荷阀合流压力损失;

Qh——合流流量;

Qz——转向泵流量。结合表1 相关参数计算得:P2=7.64kW,ΔPv=9bar,ΔPL=4bar,ΔPh=5bar。

2.3 液压管路功率损失

式中P3——液压管路损失功率;

ΔPg——管路中的压差,取平均值2.8bar。

计算得P3=1.85kW。

液压油缸等功率损失产生的热量基本通过缸体表面传递到空气中,加上液压油箱及主阀等表面被动散热,油缸发热量可忽略不计。综上,液压系统理论功率损失为Ps=P1+P2+P3=19.49kW。

散热器设计散热功率20kW,允许油液流量100L/min,理论上不会出现液压油温过高的现象,因此需要从液压系统管路布置寻找原因。

如图6 所示,该机型设计为旁路节流回油形式,即工作装置多路阀和转向流量放大阀回油合流至后分两路,一路经过散热器后回油箱,一路经阻尼直接回油箱,且液压油箱高位放置。

图6 液压油箱及散热器位置示意图

按计算,散热器通流能力100L/min,则通过节流孔直接回油箱的流量为296L/min,计算得薄壁小孔直径为22mm,实际设计为18mm,但在试验中发现实际流经散热器的流量达不到设计值,由此导致散热功率不足引起过热现象。

3 改进方案设计

经过散热器流量小是造成液压油高温的根本原因,在实际工作中发动机转速经常变化,致使泵实际流量也在变化,而节流孔是按照最大流量设计的,小流量时大部分油液直接通过小孔回油箱,因此要解决油液过热问题首先应解决流入液压散热器流量太小的问题。将节流孔设计为背压单向阀形式,原理图如图7 所示,小流量回油时由于单向阀前建立压力较小,无法将其打开,所有流量均流经散热器,并以该流量值下额定的散热功率对液压油降温;大流量时单向阀前建立的压力较大并将其打开,则一部分流经散热器,一部分通过单向阀直接回油箱。

图7 改进后回油原理图

此方案需要注意单向阀的选型,除了合适的通流直径外还需确定合适的开启压力,若开启压力过低则会提前开启,改善效果不明显,若开启压力过高则在散热器入口端压力太高,影响散热器使用寿命,按散热器设计,入口压力不得超过2MPa。通过选型计算,最终选定通径为∅23mm,全开启压力3bar 的单向阀。

4 改进后热平衡验证

按改进后的原理图整改后,按照同样的方法进行V 形铲装试验,分别记录散热器进油口压力、散热器进油口平衡温度,整理数据见表2。

表2 改进后测试数据

试验数据表明,将节流孔设计为单向阀的改进是有明显效果的。对于小流量或流量变化区间较小的场景,节流孔形式的旁路也是有效果的,但对于流量大且变化区间大的场景节流孔则效果不佳,特别是液压油箱布置高于液压散热器的时候,液压油自重加上散热器本身的压损和沿途管路压损,以及变化区间较大的流量,导致节流孔前后压差变化也大,按常规计算节流孔通径的方式显然不太适用,因此对于类似的布置利用背压单向阀是较好的选择。

5 结语

提高散热器散热效率只是改善热平衡温度的手段众多手段的一种,在设计中工程师应多从提高系统总体工作效率的角度出发,比如选择合适的液压元件,避免油路块等出现大角度拐角等,尽量地降低压损,从而提高系统工作效率,减少发热量。