测井车动力电池储能电驱动技术应用研究

张涛,王来智,张杨根,马国梁,陈江浩

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油测井技术中心,西安 710075)

0 引言

中国石油2022年6月5日发布《中国石油绿色低碳发展行动计划3.0》,按照“清洁替代、战略接替、绿色转型”三步走总体部署,力争2025年左右实现碳达峰,2050年实现“近零”排放。电能源正朝着低碳化、绿色化方向快速发展,石油装备制造在油田开发过程中应尽快完成“电代油”新能源技术,提升传统油田设备工作势在必行。

测井车作为传统油田设备,主要用于完成测取地质参数和绘制测井曲线的工作。目前国内外测井车大部分采用原车底盘柴油机为测井绞车液压系统提供动力;少部分测井车采用原车底盘柴油机为绞车发电机提供动力,再由发电机为交流变频电动机提供电能来驱动测井绞车工作。测井车在整个作业过程中,不仅柴油能源消耗量比较大,而且对作业的周围环境造成了相当严重的污染。唯有完成“电代油”新能源技术才是正确之道。

杨宇驰等[1]通过对储能电池技术的研究,描述了近年来电化学储能技术飞速发展,度电成本持续走低,应用场景多点开花,而电池储能作为电化学储能技术的核心,成本低、长寿命、高效。李建辉等[2]提出将储能电池应用于集装箱优化配置。本文采用电池储能为测井车绞车提供动力,分析计算了测井车在测井和射孔两种不同作业工况下正常作业一天总的耗电量,选择了合适的储能电池组,实现了电池储能电驱动技术在测井车领域的应用,解决了目前油田设备测井车实现低碳、节能、降噪、降成本的问题。

1 模型的建立

1.1 电池储能电驱动测井车三维布置模型

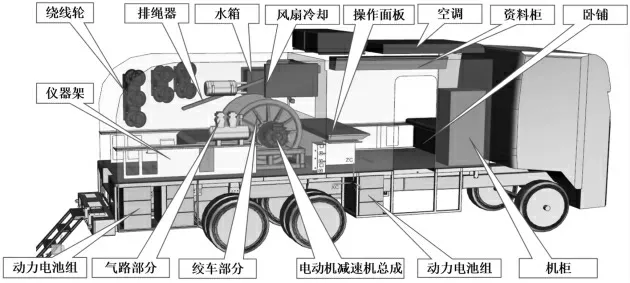

电池储能电驱动测井车由原车底盘、储能电池组、绞车总成、气路系统及水冷系统等组成,储能电池组为绞车作业提供动力。整车三维布置模型通过三维软件UG来完成,具体如图1所示。

图1 电池储能电驱动测井车三维布置模型

电池储能电驱动测井车整车电气控制原理图如图2所示,储能动力电池组通过转换器直接到直流母线,两者传递为双向,也可以采用外接电源方式,直流母线控制分为三路,一路通过电动机控制器来给绞车电动机提供动力电能,第二路通过转换器直接为照明及低压用电器提供动力电能,第三路通过逆变器为地面仪器、空调及大功率用电器设备提供动力电能。

图2 电池储能电驱测井车电气原理框图

为了保持原测井车结构和布置不发生重大结构变化,将储能电池组分布置于测井车车体下部周围边箱之中,如图3所示,既保持了用户的使用习惯,又使整个测井车在技术性能上得到了重大提升。

图3 储能电池组布置模型

1.2 测井绞车单元工况计算

以7000 m绞车测井工况进行计算,忽略电缆在液体中的浮力和液体对电缆的阻力,计算每一层电缆相对绞车滚筒的参数如表1所示。

表1 测井绞车滚筒工况参数

根据实际计算推导得出电缆绕n层时筒身直径公式为

井下电缆长度Hi=电缆总长度L-滚筒缠绕长度Li;电缆质量Gi(n)=井下电缆长度Hi×0.516×9.85;滚筒转矩Mi=负荷Pi(n)×D(n)/2。 (2)

由表1 可知,绞车正常工作时,滚筒承受的最大转矩M1imax=12105.4 N·m,此时,电缆下井深度在5714 m 左右;绞车处理事故时,滚筒承受的最大转矩M2imax=21624.6 N·m,此时电缆下井深度为4273 m左右。

1.2.1 测井绞车三维结构模型

测井绞车结构由电动机、减速器及绞车滚筒装配组成,电动机最终驱动绞车滚筒旋转,采用减速器的速比来调整绞车滚筒的旋转速度,如图4所示。

图4 测井绞车三维结构模型

在实际测井作业中,绞车在测井区段以外一般采用高速提升或下放,而在测井区段内采用低速提升或下放。

经计算可知,当电缆下井深度达到7500 m时,滚筒筒身上还有近2层电缆,此时滚筒缠绕直径Dmin=499.7 mm=0.4997 m;当滚筒缠绕满电缆时,滚筒缠绕直径Dmax=1269.57 mm=1.26957 m。

根据测井作业要求,测井线速度为20~9500 m/h,20 m/h是在滚筒小径Dmin位置要求的电缆线速度,9500 m/h是在滚筒大径Dmax位置要求的电缆线速度。

滚筒最低转速:

滚筒最高转速:

1.2.2 电动机转速范围计算

测井绞车的传动路线采用型号为丹佛斯EMPMI300-T310-2200+RES1电动机和力士乐EGFT8150F减速器,电动机输出轴与减速器相连,减速器直接驱动绞车滚筒。

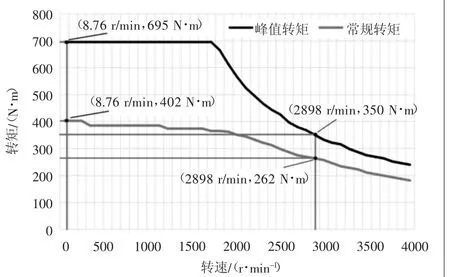

由图5所示,电动机在正常工作时,输出最高转速为4000 r/min,额定转速2200 r/min,最大转矩390 N·m。当电动机转速2898 r/min时,转矩可以达到350 N·m;当出现极端情况下,电动机转速小到8.76 r/min时,转矩可以达到峰值695 N·m。

图5 电动机转矩特性曲线图

减速器:输入最高转速为3500 r/min;速比i减速机=73。电动机到绞车滚筒的传动比为i=i减速器=73。电动机最小转速:

电动机最大转速:

电动机转速nmax=2898.1 r/min<3500 r/min(减速器输入最高转速),由于减速器要求输入转速最大3500 r/min,所以必须对电动机输出转速进行限速。

测井绞车在处理现场事故时,绞车滚筒承受的最大转矩为M2imax=21624.6 N·m,根据图5电动机转矩特性曲线可得出:

因此电动机的特性满足绞车不同工况的作业要求。

2 测井车储能电池组计算

2.1 绞车滚筒最大功率计算

根据表1测井绞车滚筒工况参数计算得出:绞车正常工作时,绞车滚筒承受的最大转矩为M1imax=12105.4 N·m,此时电缆下井深度在5714 m左右,绞车滚筒转速nmax=39.7 r/min,绞车滚筒最高转速时功率最大:

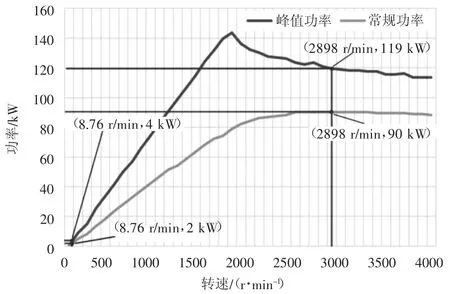

由图6电动机功率特性曲线图可以得知,当电动机处于正常工作状态下,最高转速为nmax=2898.1 r/min,电动机功率P=90 kW>50.3 kW,因此电动机满足测井现场工况需求。

图6 电动机功率特性曲线图

2.2 测井车总耗电量计算

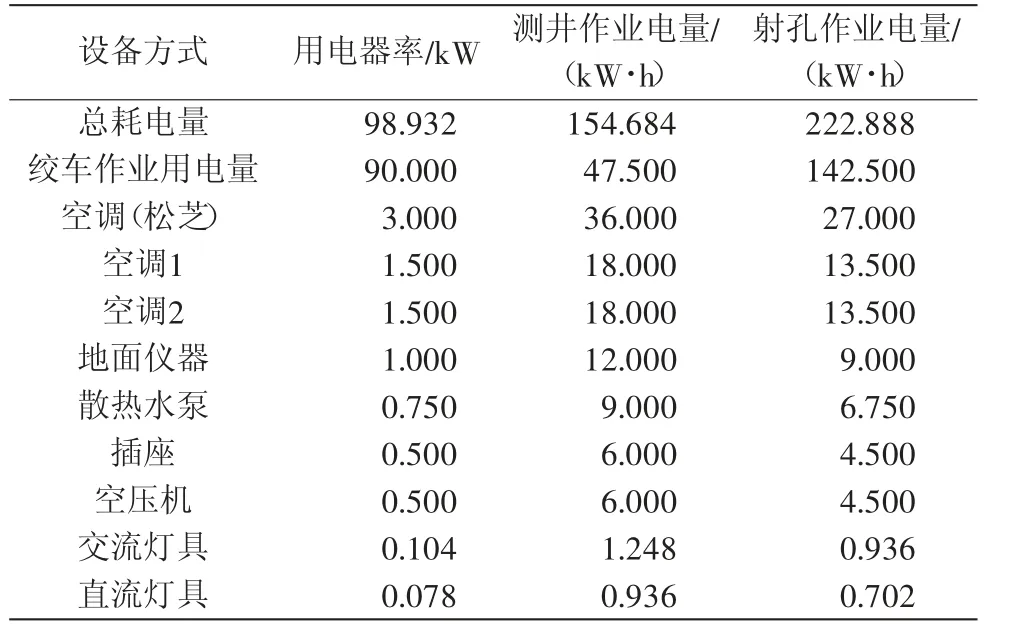

油田测井车按照测井和射孔两种不同作业工况计算每天正常作业总耗电量。

对单次作业时长和每天作业时长进行统计,如表2所示。

表2 时长统计表

测井绞车在上提过程做功:

由于电做功W电=3.6×106N·m ,效率η=0.82,因此

测井车作业时绞车电缆带动测井仪器在油井中做下放和提升运动,由于储能电池组与母线是双向传递的,储能电池组同时具有能量回收功能,因此仪器下放过程回收的能量可以用于制动和反复井下位置校准作业能量消耗,绞车系统作业用电量只计算井下仪器上提过程的能量消耗。

根据表3得出测井车每天射孔3次耗电量最大达到222.888 kW·h。电池储能能力按照放电80%达到用电最大电量计算储能电池组总容量:

表3 测井车作业一天总耗电量

2.3 储能电池组的选择

储能电池组供电电路,为了保障供电可靠性和安全性采用两路电池组并联供电模式,保障每一组都能提供可靠的供电电压达到绞车变频调速电动机系统,供电原理如图7所示。

图7 储能电池组供电原理图

选用700 V/120 kW/286 kW·h磷酸铁锂动力电池组,磷酸铁锂电池[3]占据市场份额大,且原材料丰富,不会造成环境污染。采用液冷方式,满足户外IP67防护等级要求。电池单体采用高密度电芯,体积小,质量轻,满足测井工况10 a寿命使用要求,刘军等[4]通过一种改进的自适应滑动平均滤波算法,有效地延长了其电池的使用寿命。

2.4 储能电池组的冷却及加热

整车储能电池组是通过两路电池组并联方式提供电能,在充电和放电过程中,电池组都会释放大量的热能,假如不能进行及时有效的降温处理,长时间温度过高就会使储能电池组性能和寿命下降,影响整车系统的安全性[5]。

目前,储能电池组的降温技术措施主要分为空冷和液冷[6]。本文电池储能电驱动测井车储能系统由40个储能标准电池箱和2个高压箱组成,规格为2P20S,总容量为286 kW·h,标称电压为700 V/204 A·h。在额定充放电倍率0.5C工况下,储能电池组最大发热量为4.5 kW,考虑20%的传热损耗,所需的制冷量为5.62 kW,故选用6 kW的水冷机组。

当储能电池组温度过低时就会影响作业,因此需要将温度从-20 ℃升至10 ℃,才能够满足现场测井工况的应用要求。根据电池和冷却液比热容,总热量72 801 kJ,按1.5 h内达到目标温度,所需加热功率为13.4 kW,考虑传热损失,最终选用14 kW的加热器。

3 结论

1)油田测井车电池储能替代油技术为绞车提供动力的应用是可靠的。

2)通过对油田测井车测井和射孔两种不同作业工况总耗电量的分析计算证明,储能电池组可满足现场作业要求。

3)新能源电池储能技术与油田设备的结合研究,为油田设备动力的进一步研发改进提供有力保障。