普通碳素结构钢工件榫槽加工工艺改进

惠红平,吴斯文,庄百亮

(中国机械科学研究总院 江苏分院,江苏 常州 213164)

0 引言

导轨作为承受、固定、引导移动装置或设备并减少其摩擦的一种装置,在现代社会中被泛应用,随着不断发展,导轨运行长度要求越来越长。针对运行长度比较大的场合,一般采用多段导轨连接去满足这种需求,榫卯连接就是比较常用的一种连接方式。而导轨榫槽结构的精度是多段导轨连接后长距离运行精度的基本保障。实际大批量加工榫槽结构过程中,需要考虑加工工件的表面加工质量及加工效率。

本文以采用矩形截面的阴榫和阳榫进行连接的电梯导轨为例,介绍了一种电梯导轨阳榫结构的现有加工工艺,并针对该工艺所产生的毛刺现象进行工艺优化,在满足精度要求的条件下,提高生产效率。

1 技术要求

某实际生产中的电梯导轨工件结构如图1所示,本文主要在导轨两边分别加工阴阳榫结构,有以下特点。

图1 电梯导轨榫槽结构

1)加工精度高。榫槽结构两侧面A、B(A′、B′)要求表面粗糙度为Ra6.3 μm,对称度为0.1 mm,两导轨连接时相互接触的表面要求为Ra6.3 μm,与基准C的垂直度为0.1 mm。

2)加工余量较大。图1所示导轨右边的阳榫结构需要将两边的余量切除,由于是大批量生产,需要考虑生产效率及无人自动化操作等问题。

2 现有工艺分析

如图2所示,现有加工工艺采用铣削方式对阳榫结构加工。

图2 现有加工工艺示意图

将导轨通过输送线送入夹具中,依靠定位板定位,顶面压紧油缸和侧面油缸压紧导轨,然后采用专用铣刀对导轨端面进行铣削加工,保证阳榫结构的平行度和垂直度要求。实际加工中的切削参数如表1所示。

表1 切削参数值

电梯导轨材料为Q235普通碳素结构钢,在加工过程中容易发生塑性变形。当切削厚度和刀刃圆弧半径在同一个数量级上,刀刃会在加工过程中对工件施加剪切力和挤压力,当切削到工件边缘时会产生负剪切区域,导致工件边缘压溃[1],进而加工区域发生塑性形变并产生图3所示的毛刺现象。

图3 现有工艺加工后的电梯导轨

美国学者Gliiespie[2]研究了加工过程中刀具与工件的工作机理,按照不同发生机理将毛刺分为4种类型。

1)泊松毛刺。材料在加工过程中,刀具切削刃可以看作是半径很小的圆柱,当切削进给时,材料被挤压,发生永久塑性变形,毛刺沿着刀具表面逐渐生成。

2)翻转毛刺。作为最常出现的毛刺,本质上是被刀刃推出切削轨迹的切屑。

3)撕裂毛刺。铣削加工中常出现撕裂毛刺,在加工时切屑与工件分离过程中,切屑与工件材料保持连接并继续拉伸直到断裂,留在工件加工表面的残留金属成为撕裂毛刺。对于较浅的切削深度,撕裂毛刺可以被认为与翻转毛刺类似。

4)切断毛刺。在加工结束之前,工件就与原材料分离,导致有残余未切割的材料留在工件表面,成为切断毛刺。保证工件与材料不会在完全切断之前分离,就可以防止切断毛刺产生。

按照这种划分方式可以判断出导轨铣削加工后出现翻转毛刺。Chen Ni等[3]通过对铣削过程进行有限元仿真发现,在不断向槽口进给时,槽口中部会出现间隙,左右两侧的材料发生明显的塑性变形,切屑粘在工件表面,会形成翻转毛刺。电梯导轨进行铣削加工时,随着刀具从上向下的移动,在铣削面中部会出现间隙,导致塑性变形的切屑无法被正常切断排出,本该被切断排出的切屑随着加工过程不断发展,粘在工件表面并形成翻转毛刺。导致后续需要进行人工去毛刺处理,最终影响生产节拍,降低了生产效率,提高了企业的生产成本。

3 工艺优化

通过分析现有工艺加工过程可知,为防止毛刺的产生,可以通过两个方面优化工艺:1)增加加工系统整体结构刚度;2)减小切削用量。

3.1 增加结构刚性

张永亮等[4]针对弱刚性工件的加工,采用柔性辅助支撑增大刚度,通过有限元仿真研究不同支撑对工件加工的影响,并且通过试验证明,增加辅助支撑可以抑制加工变形,改善加工质量。

分析现有工艺方案后发现,在加工过程中,加工位置会有约10 cm的工件处于悬空状态,刚度较小,加工过程中工件受到切削力作用,会发生变形,无法保证工件加工表面的精度。需要重新设计机床夹具,在夹具与刀具之间不发生干涉的前提下保证工件具有足够的刚度,不会发生颤振[5]。

3.1.1 方案

重新设计的工件装夹方式如图4所示。在工件悬空位置增加挡块,利用液压缸提供支撑减小工件在加工过程中的变形。保证挡块与铣刀之间的距离,留出加工余量,避免出现加工干涉。

图4 增加刚度方案示意图

3.1.2 加工结果与分析

采用增大刚度的方案进行加工,切削参数与现行工艺一致,所得到的工件表面如图5所示。

图5 增加刚度后的表面加工质量

在增大工件刚度后,表面毛刺有所减少,但加工质量达不到预期效果,检测后阳榫两侧面的对称度达到要求,但表面粗糙度为Ra7.2 μm,且表面仍有一些细小毛刺。

在进行导轨铣削加工时,毛刺产生的重要原因是刀具与工件之间缺乏足够的相互作用;同时为了增大工件刚度而设置的挡块由于要避免加工干涉,工件需要有一段处于悬空状态,不可能对工件做到完全支撑。因此增大工件刚度的方案最后加工效果达不到预期。

3.2 减小切削用量

3.2.1 方案

要提高加工效率,就需要提高铣削过程中每齿进给量及背吃刀量。但是孙雅洲等[6]通过试验发现,增大这些切削量会导致毛刺明显变长,同时也无法保证工件加工表面质量。

要控制减少铣削毛刺的出现,需要对加工顺序、走刀方式、刀具材料及切削速度等各个方面进行综合考量[7]。因此减小切削用量的方案中,如采用铣削工艺会导致加工效率降低,不符合企业大批量生产的需要,需要改变加工工艺。

拉削是利用特制的拉刀依次从工件上切下很薄的金属层,使加工后的工件表面有较高的尺寸精度和较低的表面粗糙度值,达到一次成形的加工效果,可以完成复杂形状(如键槽、花键、特殊轮廓)[8]。这种方法的加工特点有如下几点:

1)生产效率高。相比于其他加工方式所使用的刀具,在加工过程中,拉刀是多个刀齿同时参加切削工作,加工效率较高,适合大批量生产。

2)拉削加工只有拉刀做直线运动,所以拉床结构简单,操作方便。

20世纪80年代开始,我国各地相继创建大批以经济技术开发区和高新技术产业开发区为主的经济功能区。经济功能区是由政府主导,利用资源丰富、交通便利、信息畅通等相对区位优势,进行集中投入、连片开发,实行特殊经济政策及管理模式的地区或城市的特定区。经过几十年实践发展,经济功能区管理模式日趋稳定成熟,对经济社会发展的影响不断增大,特别是聚集起大量高新产业人员、技术、装备,国防动员潜力资源日益丰厚,成为新时期推进基干民兵(简称“民兵”,下同)编组“三个拓展”,编建民兵新质力量的新型阵地,急需加强对经济功能区民兵建设的研究。

3)加工精度较高、表面粗糙度值较低。拉削的切削速度一般较低,同时每个切削齿的切削厚度较小,只要保证拉刀的容屑槽设计合理,就可以保证工件的加工质量。且拉刀具有校准部,其作用是校准尺寸,修光。

4)加工范围较广。拉削不但可以加工平面和没有障碍的外表面,还可以加工各种形状的通孔,所以拉削的加工范围较广。

5)拉削加工时,加工余量从工件基体分离形成切屑。拉刀一般设计有尺寸足够的分屑槽和容屑槽,保证在加工过程中切屑的断裂和收集,在加工完成后统一被清洗收集。

通过对拉削加工工艺的特点进行分析,初步确定拉削工艺能够满足电梯导轨阳榫的加工要求。接下来开始拉削生产设备开发,目前拉削工艺主要有分层式及分块式两种方式[9]。

分层式拉削要求拉刀将加工余量按照一层一层的顺序逐渐去除,拉刀的每个刀齿都有齿升量,保证最后的尺寸精度及表面粗糙度。根据拉刀刀齿的不同形状,还可以分为成形式与渐成式。成形式要求拉刀刀齿的轮廓与工件要求的廓形相似,只要最后一个刀齿切除所要求的工件廓形,优点在于拉刀容易制造且表面加工质量好。而渐成式的拉刀通常做成简单的圆形或直线形,再去掉多余的部分,但相对而言表面加工质量较差。

对于电梯导轨只需要采用分层式拉刀就能达到精度要求,所设计的拉刀如图6所示。

图6 拉刀设计方案(全长1238 mm)

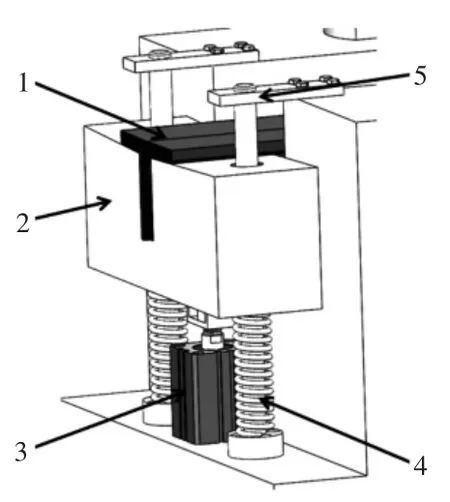

在拉削加工导轨过程中,每个刀齿的切削深度很小,符合方案要求,同时由于是一次加工成形,加工效率较高。如图7所示,工件采用增加辅助支撑的方式进行装夹。拉床加工的切削参数如表2所示。

表2 立式拉床切削参数

图7 立式拉床

3.2.2 加工结果与分析

采用减小切削用量的方案进行加工后,所得到的工件表面如图8所示。

图8 拉削加工工件

拉削加工后的工件表面基本没有毛刺出现,经检测表面粗糙度能达到Ra3.2 μm,满足工件精度要求。加工过程中,加工余量从工件基体分离形成切屑。拉刀设计有尺寸足够的分屑槽和容屑槽[10],切屑在加工完成后统一被清洗收集。保证了良好的加工环境,同时省去了人工后续的清洁流程,便于实际大批量生产加工,进一步提高了生产效率。

4 结论

以电梯导轨阳榫结构为例,介绍了导轨加工中出现表面问题的优化过程。从现行工艺出发,分析目前工艺存在的问题,确定从增大工件刚度及减小切削用量两个方面优化加工工艺。经过试验验证,发现增大工件刚度对于防止毛刺产生有效果,但还达不到工件表面的精度要求,表面仍然有细小毛刺产生;为实现减小切削用量且不影响加工效率,改变加工工艺,采用拉削方式加工,工件表面加工质量有明显提升,基本不再产生毛刺,生产效率由原本的60 s/件提高到30 s/件,大幅度提高了生产效率。