某装载机消声器支架模态分析与改进

许震 段良坤 孙志明 辛承祖 曾超 范焕成

摘要:针对某装载机发动机消声器系统排气接管断裂漏烟问题,利用锤击法进行模态试验,试验数据与有限元仿真计算结果对比表明:系统1阶、2阶模态频率仿真与试验结果相对偏差均较小,模态振型均一致,消声器系统1阶模态频率较低,共振风险较高,容易造成零部件断裂。通过对比模态振型,确定在消声器与缸盖连接支架上增设加强筋,改进消声器本体支架外形结构的方案,并进行仿真对比分析。结果表明:该装载机消声器连接支架只增加加强筋,系统模态频率的变化较小;连接支架增设加强筋并改进消声器本体支架外形结构,可提高系统1阶、2阶模态频率,降低消声器系统共振风险,解决排气接管断裂故障。

关键词:模态计算;消声器支架;有限元分析;结构改进

中图分类号:TK422文献标志码:A文章编号:1673-6397(2023)05-0044-05

引用格式:许震,段良坤,孙志明,等.某装载机消声器支架模态分析与改进[J].内燃机与动力装置,2023,40(5):44-48.

XU Zhen, DUAN Liangkun, SUN Zhiming, et al. Modal analysis and improvement of a loader muffler support[J].Internal Combustion Engine & Powerplant, 2023,40(5):44-48.

0 引言

装载机工作环境恶劣,排气噪声较大,严重影响驾驶舒适性[1-2],需装配消声器以便降低装载机噪声。装载机在复杂路面上工作时,受到路面、发动机扭转、车架振动等传递来的激励,消声器系统易出现故障,影响工程机械正常工作,造成经济损失[3-4]。

众多专家学者对消声器及其附件的设计和优化等进行了研究:刘兴鑫等[5]对排气系统进行谐响应分析,确定刚度薄弱部位,验证消声器支架开裂原因,并通过外部激励测试与结构优化,降低了排气系统共振风险;张利等[6]通过对乘用车消声器支架的材料、厚度、槽型梁结构分析,对支架进行优化设计,结合路试试验验证优化效果;冯兆缘[7]对某船用四冲程柴油机的选择性催化还原系统和消声器进行了联合仿真一体化设计,使排气净化消声器不仅能够实现脱硝净化和控制排气噪声的双重功能,而且节省空间;陈正江[8]利用导力钢管优化消声器吊挂机构设计,改变了力的传递路径,减少螺栓松动,提高减振性能;王永鑫等[9]、王爽等[10]、王小燕等[11]对不同车型的消声器结构进行了设计优化与试验分析,满足对排气噪声的限值要求;周新等[12]利用拓扑优化方法,改进某消声器支架,并验证了优化后支架的结构可靠性。

本文中针对某柴油机市场反馈的排气接管断裂漏烟故障,通过模态试验和有限元分析仿真计算,改进消声器支架结构,并验证优化方案的有效性,降低共振风险,解决故障。

1 模态试验

某装载机排气接管出现断裂漏烟现象,发动机排气噪声及排放增大,对装载机消声器系统进行模态试验,使用锤击法激励,即利用力锤敲击消声器系统产生外界激励,由于模态试验中激励较小,为减少试验误差,需选择灵敏度较高的传感器[13-14]。

以发动机飞轮壳端面的前端指向为x轴正向,水平面垂向向上为z轴正向,根据右手法则确定坐标系,分别在消声器桶体、排气接管、排气尾管上布置12、1、2个传感器。将力锤与数据采集装置连接到计算机,建立模态试验数据采集平台,通过数据处理软件进行信号分析,使消声器模态振型以线框图输出,分析消声器系统1、2阶的模态频率与振型。

经模态试验分析,消声器系统1阶模态频率约为71.9 Hz,模态振型为前后摆动;2阶模态频率约为139.4 Hz,模态振型为左右摆动。根据企业通用消声器系统模态频率标准要求,各阶模态频率应不低于80 Hz,模态试验表明1阶模态频率不满足限值要求,存在较高的共振风险。

2 有限元分析与支架结构优化

随着数值模拟计算技术的发展,有限元分析已成为一种求解工程问题的高效数值计算方法。通过创建有限元模型,将求解域离散为单元组合,利用各单元中的近似函数表示域中待求场函数[15-17],在零部件设计改进初期,有限元分析方法与模态试验相结合,可减少改进成本,缩短设计周期,提高产品开发可靠性。

2.1 有限元分析

建立消声器、消声器支架、排气管、波纹管、气缸盖、增压器等模型,坐标轴方向与模态试验一致,使用ABAQUS软件对各部件进行网格划分,并设置对应的材料、接触、约束、边界条件等[18-19]。消声器支架、气缸盖、支撑块等采用10节点修正2阶四面体网格(C3D10M),排气尾管、消声器、进气管采用6节点2阶三角形壳单元网格(STRI65),部分零部件材料的参数如表1所示,装配完成的消声器系统有限元模型如图1所示,采用ABAQUS仿真计算的系統1阶、2阶模态振型如图2所示。

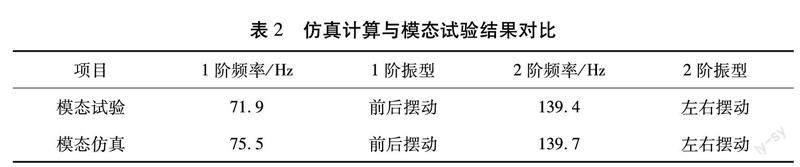

有限元模型仿真计算与模态试验结果对比如表2所示。

由表2可知:消声器系统1阶模态频率仿真与试验结果相对偏差为5%,2阶模态频率仿真与试验结果相对偏差为0.2%,模态频率相对偏差均较小;模态振型均一致,说明消声器系统有限元模型可靠性高,可为消声器系统零部件结构改进提供参考依据。

2.2 支架结构优化

消声器支架对消声器系统有重要的缓振作用,增设支架加强筋,可提高消声器支架的强度和刚度,增强支架抵抗变形的能力,提高消声器系统模态频率,减小零部件发生共振的风险[20-22]。为提高消声器系统模态频率,避免产生共振,设计2种优化方案改进消声器支架结构,使消声器支架与气缸盖紧固,方案1通过将消声器与缸盖连接支架增加加强筋,提高连接支架的刚度,降低消声器系统共振风险;方案2在方案1的基础上,增大消声器本体支架侧边支撑面积,将侧板纵向延伸至支架边缘,提高消声器本体支架的刚度。原方案、优化方案1、2对比如图3所示。优化方案1、2系统模态振型对比如图4所示。

提取图2、4中消声器系统原方案、优化方案1、2的系统模态频率及振型结果如表3所示。由表3可知:采用优化方案 消声器系统增设加强筋后,模态频率提高了2%左右,但依然不满足1阶模态频率不低于80 Hz的限值要求;采用优化方案2改进后,模态频率显著提高,消声器系统1阶模态频率提高约15%,2阶频率提高约10%,满足各阶模态频率不低于80 Hz的限值要求。

将改进后的消声器支架安装在柴油机上,市场应用表明,消声器系统未出现排气接管断裂漏烟现象,解决故障问题。

3 结论

1)采用消声器系统有限元模型进行结构优化,可降低改进成本,提高工作效率,可靠性高。

2)在消声器系统连接支架上增设加强筋,可提高系统模态频率,但改进效果不明显。

3)改进消声器本体支架结构,沿纵向加强消声器本体支架,并在连接支架上增设加强筋,可提高模态频率,降低消声器系统产生共振的风险。

参考文献:

[1] 朱传峰.装载机排气噪声特性研究及消声器优化设计[D].天津:天津大学,2014.

[2] 孟令超,沈勇,王晓明,等.消声器结构有限元仿真分析及优化[J].工程机械,2019,50(5):45-51.

[3] 张鹏,王哲,李俊芳,等.某汽车排气系统支架应力分析及改进[J].内燃机与动力装置,2023,40(3):50-55.

[4] 黄政,李云涛,蓝军,等.排气系统热端支架低周疲劳开裂分析与优化[J].内燃机与动力装置,2021,38(5):88-95.

[5] 刘兴鑫,赵卫东,张少波.挖掘机排气系统支架断裂原因分析与改进[J].建筑机械,2022(2):124-128.

[6] 张利,吴孟兵,胡光辉,等.乘用车一级消声器固定支架耐久性优化设计[J].汽车实用技术,2020,45(16):85-87.

[7] 冯兆缘.船用四冲程柴油机的SCR系统和排气消声器的联合仿真与设计[D].镇江:江苏科技大学,2019.

[8] 陈正江.一种新型排气消声器吊挂机构及受力分析[J].汽车实用技术,2019(2):93-94.

[9] 王永鑫,王艳.基于ABAQUS某汽车消声器的模态分析和结构优化[J].农业装备与车辆工程,2022,60(3):149-151.

[10] 王爽,李晓峰,陈志勇.汽车消声器改进方案仿真分析[J].汽车实用技术,2017(15):111-113.

[11] 王小燕,李志远.汽车消声器振动耐久性试验方法研究[J].汽车零部件,2010(8):64-65.

[12] 周新,刘海波,代智军,等.汽车排气系统消声器支架拓扑优化设计[C]//第一届结构及多学科优化工程应用与理论研讨会论文集.大连:工程力学系与工业装备结构分析国家重点实验室,2009:1-4.

[13] 张振.Y型加强筋船体结构极限强度研究[D].武汉:华中科技大学,2018.

[14] 吴凌云.轮式装载机振动噪声测试分析与改进[D].长春:吉林大学,2014.

[15] 张翼强.矿用汽车消声器模态分析及声振耦合研究[D].呼和浩特:内蒙古农业大学,2022.

[16] 赵翔彦,马域,闫树军,等.动车组齿轮箱箱体模态分析研究[J].测控技术,2022,41(7):81-86.

[17] 黄春芳,王鹏,何明昌,等.应用锤击法的大型复合材料桁架结构段自由振动分析[J].国防科技大学学报,2018,40(1):37-41.

[18] 靳继涛,张义博,李腾,等.悬置支架模态仿真与试验对标研究[J].汽车工程师,2021(8):49-51.

[19] 王林,韩玉稳,赵彦鹏,等.大型高压三相异步电动机试验模态分析[J].机电产品开发与创新,2020,33(6):109-111.

[20] 轩飞.装载机发动机排气管断裂原因及改进方法[J].工程机械与维修,2015(8):101-102.

[21] ZHANG C P, YU F, DUAN H G, et al.Dynamic modeling and finite element structural optimization of glass handling robot[J]. International Journal of Structural Integrity, 2017,8(3):423-434..

[22] 许艳霞,刘蓓.有限元分析法在工程机械零部件设计中的应用[J].内燃机工程,2023,44(2):111.

Modal analysis and improvement of a loader muffler support

XU Zhen1,2, DUAN Liangkun1,2, SUN Zhiming1,2, XIN Chengzu

ZENG Chao1,2, FAN Huancheng1,2

Abstract:In response to the problem of smoke leakage from the exhaust pipe of a loader engine muffler system, a modal test is conducted using the hammering method. The test data is compared with the finite element simulation results. The relative deviation between the first and second modal frequency of the system and the test results is small, and the modal vibration modes are consistent. The first modal frequency of the muffler system is low, with a high resonance risk, which could easily bring component breakage. By comparing the modal vibration modes, a reinforcing ribs on the connecting bracket between the muffler and the cylinder head is added to improve the external structure of the muffler body bracket, and simulation comparative analysis is also conducted. The results indicate that adding reinforcing ribs to the muffler connecting bracket of the loader shows a small impact on the modal frequency, while adding reinforcing ribs to the connecting bracket and improving the external structure of the muffler body bracket can increase the 1st and 2nd modal frequencies of the system, reduce the resonance risk of the muffler system, and solve the problem of exhaust pipe fracture.

Keywords:modal calculation; muffler bracket; finite element analysis; structural improvement

(責任编辑:胡晓燕)

收稿日期:2023-07-20

第一作者简介:许震(1997—),男,吉林白山人,工程硕士,主要研究方向为发动机结构可靠性分析,E-mail:xuz1997@126.com。