柴油机齿轮机油泵噪声优化及评价

朱建魁 张帅沛 龙烊丞 雷坤

摘要:为降低机油泵噪声,以某中速大功率船用柴油机齿轮机油泵为研究对象,从机械噪声、困油噪声和流量脉动噪声3个方面分析噪声原因;优化机油泵结构,对优化后机油泵进行噪声测试和噪声级别评价。通过拆检机油泵和机油泵噪声测试,确定机油泵噪声为困油噪声和由流量脉动引起的阶次噪声。优化机油泵结构,在进、出油腔处分别增加补油槽和U型卸荷槽,并增大进、出油道横截面积。噪声测试结果表明,优化后机油泵额定转速下噪声下降2.2 dB,效果明显,噪声级别为C级。在不改变机油泵流量和压力的情况下,优化机油泵内部结构,可以降低机油泵噪声。

关键词:发动机;齿轮机油泵;噪声;评价

中图分类号:TK421.6文献标志码:A文章编号:1673-6397(2023)05-0037-07

引用格式:朱建魁,张帅沛,龙烊丞,等. 柴油机齿轮机油泵噪声优化及评价[J].内燃机与动力装置,2023,40(5):37-43.

ZHU Jiankui, ZHANG Shuaipei, LONG Yangcheng, et al. Noise improvement and evaluation of diesel gear oil pump[J].Internal Combustion Engine & Powerplant, 2023,40(5):37-43.

0 引言

机油泵连续不断地输出润滑油,对发动机各部位进行润滑与冷却,是发动机润滑系统的“心脏”。齿轮机油泵结构简单、可靠性高、成本低,在柴油机上应用广泛。但相比其他形式的机油泵,齿轮泵噪声大,容积效率低。齿轮泵噪声过大不仅影响设备的稳定运行,还影响工作人员的身体健康和劳动生产效率。近年来,用户对发动机降噪的要求越来越高,噪声问题成为制约齿轮泵应用的主要因素之一[1]。齿轮泵设计、制造和安装等方面都影响齿轮泵噪声,只有综合全面考虑,才能降低齿轮泵噪声,提高发动机的稳定性和安全性。

在某中速大功率船用柴油机开发过程中,齿轮机油泵噪声较大,用户难以接受。本文中通过研究齿轮机油泵工作原理及噪声产生机理,结合开发经验,在不改变机油泵流量及压力的前提下,对原机油泵进行优化设计,并通过试验及测量对优化方案进行验证,达到降噪目的。

1 机油泵

1.1 工作原理

机油泵将机油从发动机油底壳(或油箱)中抽出,将机油加压后输出至各运动部件进行润滑与冷却。本文中分析的齿轮式机油泵内部由一对外啮合渐开线齿轮组成,齿轮旋转啮合使齿轮泵密封壳体内的工作容积周期性变化,机油压力随之升高或降低,实现机油的输送[2]。

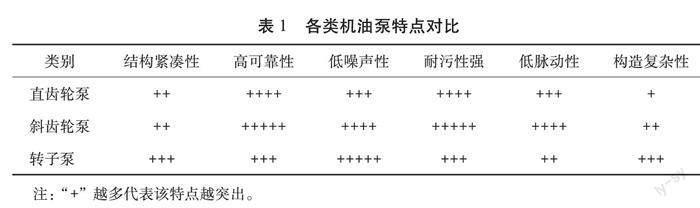

1.2 机油泵的分类及特点

目前商用车和船用领域广泛应用的机油泵为齿轮泵(分为直齿轮泵、斜齿轮泵)和转子泵,各类机油泵的特点对比如表1所示。当供油体积流量大于150 L/min时,推荐使用齿轮泵。

2 噪声产生原因及应对措施

机油泵噪声超限主要由油泵本身缺陷、外部管路及安装等原因导致。

2.1 机油泵本身缺陷导致的噪声

2.1.1 机械噪声

机械噪声包括振动噪声和摩擦噪声。泵油齿轮为变位齿轮正传动,结构紧凑、耐磨性高、承载力强,但因啮合角增大导致重合度大幅减小。齿轮重合度大,同时参与啮合的齿多,多对齿轮同时啮合的时间长,可以提高齿轮运转的平稳性,减小每对啮合轮齿的载荷,增大齿轮传动的承载能力。增大重合度会延长喷油泵闭死区持续的时间,对传递动力的齿轮有利,但对泵油齿轮不利。若重合度小于 可能出現前一对轮齿已脱离啮合,后一对轮齿还未进入啮合的状态,此时不会形成闭死区,但导致传动中断、轮齿间冲击,影响传动平稳性[3-4]。一般推荐直齿轮、斜齿轮的重合度分别不小于1.05、2.00。为保证满足斜齿轮重合度要求,齿宽b应满足

{b}≥0.9πm/sin β,(1)

式中:{b}为以mm为单位的齿宽b的数值;m为齿轮模数;β为分度圆螺旋角,°。

泵油齿轮的精度不足、制造误差、安装不当可引起机械噪声;泵内零件损坏磨损严重,如齿形误差或齿距误差过大,两齿轮接触不良,齿面过于粗糙,公法线长度超过规定公差范围,齿侧隙过小,两啮合齿轮的接触区不在分度圆位置等,均引起机械噪声。此时,可更换齿轮或将齿轮对研加工。

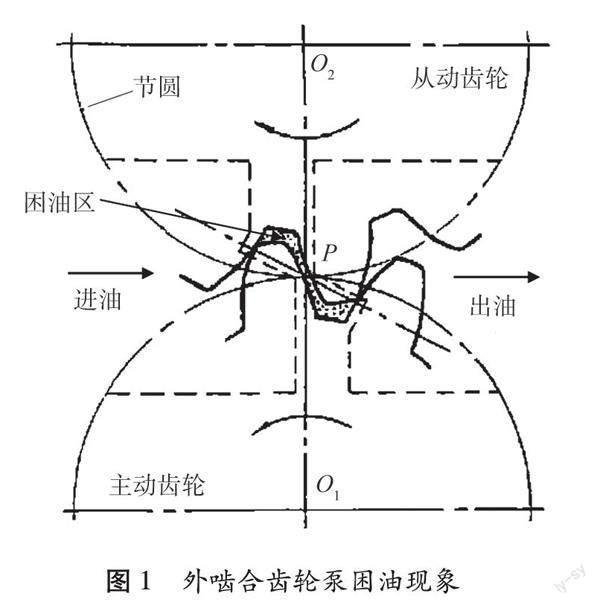

2.1.2 困油噪声

困油现象是齿轮泵的重要特性之一。外啮合齿轮泵困油现象示意图如图1所示。由图1可知:机油泵齿轮在啮合过程中,当前一对轮齿尚未脱离啮合且后一对轮齿已开始啮合时,这2对轮齿的啮合处形成一个相对封闭的空间,这个空间即为齿轮困油区;随着齿轮的旋转,困油区容积逐渐减小,到2个啮合齿轮节圆切点相接 (即图中P点)时最小;然后困油容积逐渐扩大,直到前一对轮齿脱离啮合时困油区消失。在困油区逐渐缩小过程中,困油区内的油液被压缩,油压升高,对齿轮轴和轴承产生径向附加载荷,使轴功率增大;在困油区逐渐扩大时,困油区内的油压逐渐下降,当下降到绝对压力低于油液的蒸汽压时,油液气化逸出,形成气泡进入压力较高的区域,气泡溃灭时产生冲击压力,对油泵产生侵蚀,即为气蚀。气蚀使齿面或者泵体、泵盖高压区出现麻点或者气蚀坑[5]。随着机油泵的运行,以上过程以脉动的形式不断重复出现,对泵产生冲击载荷,引起振动和噪声。

外啮合齿轮的困油现象无法完全消除,但可以通过合理的结构设计减轻其危害,通常采取设置卸荷槽和减少齿数2项措施。对于一台已成型的齿轮泵,齿数已确定,可以通过增加或优化卸荷槽缓解困油和气蚀现象。当困油容积减小时,卸荷槽与出油腔连通,将受压缩的油液通过卸荷槽挤回出油腔;当困油容积增大时,进油侧卸荷槽与进油腔连通,将油液吸入进油腔消除真空;困油容积最小时,困油容积与进油腔、出油腔的卸荷槽均不连通,实现高、低压腔隔离。

气蚀通常发生在卸荷槽附近,可在泵体和齿轮密封处设计补油槽和卸荷槽防止气蚀,防气蚀油腔结构如图2所示[6]。为保证油泵容积效率,通过试验发现,补油槽和卸荷槽之间应至少保证3齿封油。

2.1.3 流量脉动噪声

2个齿轮啮合时产生振动,导致机油泵流量脉动,该振动频率称为啮合频率f(亦称为流量脉动频率),其理论计算公式[4,7]如下:

{f} = z{n1}/60,(2)

式中:{f}为以Hz为单位的啮合频率f的数值,z为主动齿轮齿数,{n1}为以r/min为单位的机油泵转速n1的数值。

流量脉动引起压力脉动,导致噪声。齿轮系统在啮合频率及倍频处出现较大的频率,在结构设计过程中,应该将结构的固有频率与齿轮系统的啮合频率避开,避免出现共振,严重影响齿轮系统性能和可靠性。为避免共振,降低齿轮泵噪声,f越大越好,但不能高于整个系统或相关零部件的固有频率。

2.2 外部因素导致的机油泵噪声

已定型的齿轮泵,齿轮结构、卸荷槽、轴承精度和安装精度均已确定,可从以下几个方面查找产生噪声的原因并采取对应措施。

1)齿轮泵前的吸油管路密封不严,吸入空气导致气蚀噪声。此时可以从排出的油液中看到气泡,解决办法为重点排查泵前各种阀门、法兰密封。

2)齿轮泵前的吸油管路或过滤器局部堵塞造成截流。截流使吸入泵的油液很少,造成干磨和气蚀,发出较大噪声。此时应找出堵塞点,或清洗滤芯去除污垢,使吸油管路畅通。

3)机油泵前过滤器选型不当。通流面积过小,吸入油量不足,引起干磨和气蚀,发出较大响声。解决方法为更换通流面积合适的过滤器,且过滤器内部油道通径不小于泵前管路通径,以免造成截流。

4)机油泵的转速过高。每种齿轮泵都有推荐的最佳转速,转速越高,流量越大;但转速过高,由于离心力作用,油液不能完全充满齿间,导致容积效率下降,同时也使轮齿啮合振动加快,导致泵的噪声急剧增大,此时应及时降低转速。

5)机油泵的传动齿轮与驱动齿轮齿隙不当。齿轮泵的传动方式通常为轴套或弹性轴节传动,若传动齿隙不当,则传动振动增强,齿轮泵受到交变载荷作用,噪声增大。针对这种情况,应重新装配齿轮,保证同轴度。

3 机油泵优化

在某中速大功率船用柴油机开发过程中,机油泵在转速为1 000 r/min时,可听到明显且刺耳的“哞哞”声,在转速为2 100 r/min时噪声更明显。为降低噪声,本文中对机油泵噪声做全面分析,排除外部因素后,对机油泵进行优化。

3.1 机油泵参数

該柴油机为直列四冲程、强制水冷、增压中冷,额定转速为1 000 r/min,装配斜齿轮机油泵。开发初期,该柴油机机油泵结构及参数已明确,机油泵结构如图3所示,主要技术参数如表2所示。

3.2 噪声原因分析

由表2可知:斜齿轮重合度大于2。经计算,齿轮宽度b符合式(1)的要求;泵油齿轮制造精度为8级精度,满足噪声要求,齿轮设计合理[8],可排除内部零件磨损及装配原因。

对原机油泵进行拆检,拆检照片如图4所示。由图4可知:机油泵卸荷槽简单,在泵盖上发现了轻微的气蚀痕迹,说明机油在高压腔出现困油和气蚀现象。

为分析流量脉动引起的噪声,对机油泵进行噪声测试,测试设备如图5所示,测得的额定转速下噪声(A计权)频谱如图6所示。

由图6可知:额定转速时,机油泵声压级为101 dB;频率为310、2 544 Hz时噪声较大。由式(2)可得机油泵啮合频率f为315 Hz,其8阶频率为2 520 Hz,与噪声较大的频率接近,因此可以确定该机油泵阶次噪声明显。

分析机油泵结构,发现原机油泵进、出油腔较狭窄,存在不同程度的涡流和空化隐患,且该机油泵流量较大,狭窄的油腔引起进、出机油不顺畅,导致机油压力脉动。机油波动频率和机油泵齿轮啮合频率的1阶、8阶频率接近,产生共振,从而产生阶次噪声。

综上,原机油泵噪声为困油噪声和流量脉动引起的阶次噪声。

3.3 机油泵优化

为降低困油噪声,对机油泵结构进行优化,优化前、后对比如图7所示。在机油泵进油腔处增加补油槽,在出油腔处增加U型卸荷槽[9],如图7中红圈所示。

进一步优化机油泵进、出油腔,加大进、出油道横截面积,使机油流动更顺畅,降低流量脉动频率。喷油泵进、出油腔结构优化前后对比如图8所示。

3.4 试验对比验证

在相同的试验条件下,对结构优化前、后的机油泵进行噪声测试,不同转速下机油泵噪声测试结果如表3所示。

由表3可知:相比优化前,优化后机油泵噪声降低了0.6~5.5 dB,额定转速下机油泵噪声降低了2.2 dB。测试现场明显感受到噪声降低。

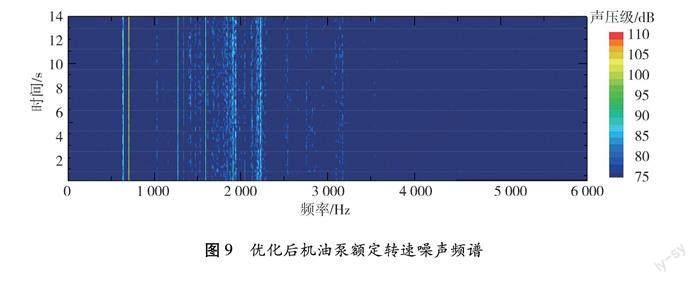

优化后机油泵额定工况下噪声频谱如图9所示。由图9可知:优化喷油泵进、出油腔后,明显的阶次噪声得以消除。

4 噪声评价

机油泵开发完成后应对其噪声等级进行评价。文献[10]将泵的噪声划分为A、B、C、D 4个等级,D级为不合格,A、B、C级噪声限值如下:

{LA}=30+9.7lg {n}{Pu},(3)

{LB}=36+9.7lg {n}{Pu} ,(4)

{LC}=42+9.7lg {n}{Pu} ,(5)

式中:{LA}、{LB}、{LC}分别为以Hz为单位的A、B、C级噪声限值LA、LB、LC的数值,{Pu}为以kW为单位的机油泵输出功率Pu的数值,{n}为以r/min为单位的机油泵额定转速n的数值。

经计算,该机油泵噪声限值为:LA=87 dB,LB=93 dB,LC=99 dB。

结合表3可知:优化前,机油泵额定转速下噪声为101 dB,大于限值LC,为D级,不合格;改进后的噪声为98.8 dB,介于限值LC和LB之间,为C级,合格。

式(3)~(5)同样适用于声功率级的噪声评价,二者可互相转化,更适用于理想状态下测出的噪声,实际测试时受环境及其他外部因素影响,噪声限值建议以人体感受为准,机油泵在运转过程中无异响且噪声在人耳可接受范围内即可。

改进后的机油泵,在转速为1 600 r/min时噪声并不明显,之后,随着转速的增加,机油泵流量增大,噪声随之增大,伴随轻微的“哞哞”声,较优化前有较大改善,用户可以接受。

在不改变泵流量和压力的前提下,通过优化卸荷槽消除困油现象、优化泵腔降低液体脉动,可以实现机油泵降噪目的。

5 结论

1)原机油泵卸荷槽简单,泵盖有轻微的气蚀痕迹;该泵流量较大,但进、出油腔较为狭窄,机油流动不顺畅,导致机油压力脉动。机油波动频率和油泵齿轮啮合频率的1阶频率和8阶频率接近,产生共振,从而产生阶次噪声。

2)优化机油泵结构,在进、出油腔处分别增加补油槽和U型卸荷槽,并扩大油腔。优化后机油泵额定转速下噪声下降2.2 dB,效果明显。

3)根据国标对噪声级别进行评价,优化后机油泵噪声由D级提升为C级。

4)在不改变机油泵流量和压力的情况下,优化机油泵内部结构,可以降低机油泵噪声。

参考文献:

[1] 王文,尹艳美,贺尚红,等.齿轮式机油泵齿形对流量特性的影响分析[J].食品与机械,2016,32(12):92-95.

[2] 郭弘远,陈力魁,陈荣俊.齿轮机油泵困油噪声分析发展[C]//中国汽车工程学会.2018中国汽车工程学会年会论文集.北京:机械工业出版社,2018.

[3] 陈银平.齿轮泵噪声的机理分析与控制[J].中国新技术新产品,2019(11):36-37.

[4] 毛永华,李国祥,徐秀兰,等.渐开线齿轮机油泵特性分析[J].内燃机,2002(6):15-17.

[5] 杨华.齿轮泵降噪分析与措施[J].液压气动与密封, 2023,3(2):81-83.

[6] 杨元模,谢永悫.解决外啮合齿轮泵困油现象的两种新方法[J].液压与气动,2006(8):75-78.

[7] 王坚钢,丁良,邵嵩.商用车齿轮式机油泵气蚀问题研究[J].重型汽车,2017(3):9-10.

[8] 刘杰,尚运,马天长,等.转子机油泵阶次噪声的优化分析[J].内燃机与配件,2016(11):11-12.

[9] 李延鹏,潘玲玲,喻磊,等.转子式机油泵的阶次噪声分析及改进[J].小型内燃机与车辆技术,2019,48(2):69-74.

[10] 中国机械工业联合會.泵的噪声测量与评价方法:GB/T 29529—2013[S].北京:中国标准出版社,2013.

Noise improvement and evaluation of diesel gear oil pump

ZHU Jiankui, ZHANG Shuaipei, LONG Yangcheng, LEI Kun

Chongqing Weichai Engine Co., Ltd., Chongqing 402262, China

Abstract:In order to reduce the noise of the oil pump, a gear oil pump of a medium speed high-power marine diesel engine is taken as the research object. The reasons for the noise are analyzed from three aspects: mechanical noise, trapped oil noise, and flow pulsation noise. The structure of the oil pump is optimized, and the optimized oil pump is tested for noise level evaluation. By disassembling and inspecting the oil pump and conducting noise testing on the oil pump, it is determined that the oil pump noise is trapped oil noise and order noise caused by flow pulsation. The structure of the oil pump is optimized by adding a makeup groove and a U-shaped unloading groove at the inlet and outlet cavities, and increasing the cross-sectional area of the inlet and outlet passages. The noise test results show that the optimized oil pump reduces noise by 2.2 dB at rated speed, with a significant effect and a noise level of C. The noise of the oil pump can be reduced by optimizing the internal structure of the oil pump without changing its flow rate and pressure.

Keywords:engine; gear oil pump; noise; evaluation

(责任编辑:郎伟锋)

收稿日期:2023-05-16

第一作者简介:朱建魁(1989—),男,云南祥云人,工程师,主要研究方向为柴油机燃油系统、润滑冷却系统设计开发,E-mail: zhujk@weichai.com。