发动机热试台架冷却系统自动控制优化设计

王锋 殷凡松 马吉旺 张信鹏

摘要:为满足发动机出厂试验和磨合过程中不同工況冷却循环系统压力及流量要求,采用变频调速技术对发动机热试台架冷却循环系统进行优化,增加直流隔离器提高试车台架供水压力的可观察性及信号的稳定性,优化控制程序,控制测试台架冷却系统的供水压力及流量,并进行台架调试验证。结果表明:优化后的发动机热试台架冷却系统可以实现台架冷却循环系统供水压力及流量的自动调节,控制供水压力和流量随发动机工况变化及时响应并稳定在目标范围内,保证发动机测试系统的稳定性及可靠性。

关键词:热试台架;自动控制;变频调节;压力;流量

中图分类号:TK426文献标志码:A文章编号:1673-6397(2023)05-0049-07

引用格式:王锋,殷凡松,马吉旺,等.发动机热试台架冷却系统自动控制优化设计[J].内燃机与动力装置,2023,40(5):49-55.

WANG Feng, YIN Fansong, MA Jiwang, et al. Optimization design of automatic control for cooling system of engine hot test bench[J].Internal Combustion Engine & Powerplant, 2023,40(5):49-55.

0 引言

发动机装配完毕后,为检验其性能是否满足用户使用要求,需进行出厂性能测试。发动机在热试台架上进行出厂磨合性能试验过程中需拆除冷却风扇[1],由于试验工况多、试验时间长,在高速大负荷工况下长时间运行时,发动机冷却水温度和机油温度不断升高,长期高温运行导致发动机出现拉缸、烧瓦、抱轴等故障。目前主要通过在测试台架外接供水冷却循环管路,与发动机水泵、机油冷却器、节温器等共同组成冷却循环系统,提升发动机冷却效果[2-3]。但如果冷却过度,发动机输出和燃烧较差,导致气缸产生低温摩擦,因此,必须保证发动机在最适宜的温度状态下工作[4]。

某发动机热试台架的冷却循环系统在使用过程中经常出现外接冷却循环管路供水压力不稳定现象,无法满足发动机冷却需求,供水压力过小易导致发动机冷却能力不足出现高温报警,供水压力过大易造成管路崩开、水泵损坏等故障[5]。

本文中以此重型发动机测试台架冷却系统为研究对象,分析供水压力不稳定原因,并提出改进优化措施,以满足发动机出厂测试过程中冷却需求。

1 冷却系统故障现象及原因分析

1.1 存在的问题

某发动机热试台架外接冷却循环系统,因现场需求布置在单独的设备间,同时外接管路中安装气动薄膜调节阀、提篮式过滤器、换热板等装置以满足系统过滤、冷却需求,但管路中增加以上装置后,冷却系统循环阻力增大,当冷却液到达发动机进水端时无法满足自带水泵进水流量及压力需求,需通过辅助水泵提高管路循环压力,保证发动机出水温度稳定在工作要求范围内。设备间的冷却管路循环布置如图1所示。

因外接循环管路较长,沿程压力损失大,系统采用定频增压泵和变频增压泵二级增压方式提高循环系统压力,定频增压泵满足发动机起动后基本供水要求,当发动机达到一定转速后,若定频增压水泵在全负荷状态下无法满足发动机的进水需求,造成系统进水压力突降,此时应开启变频增加泵,并调节增压泵频率以满足不同转速工况下的冷却液供给需求。

当前冷却循环系统采用手动调节方式,发动机转速变化时,通过调整试车台架旋钮调节变频增压泵转速,以满足发动机出水温度为(90±2)℃的冷却需求。该调节方式的调节稳定时间约为2 min,无法及时响应并使供水压力稳定在技术要求范围之内,严重制约了生产效率。供水压力不足易导致管路吸瘪,无法满足发动机冷却需求,从而导致发动机高温“开锅”、水泵早期磨损等故障;供水压力过大,易导致冷却循环系统部件损坏、防冻液喷溅等故障。

1.2 冷却系统水流量计算

发动机运行过程中,冷却系统的总散热量Φ主要由两部分组成:一部分为燃料燃烧所释放热量的15%~20%,记为Φ1;一部分为传动装置运行时所产生的热量Φ2,约占冷却系统散热总量的20%~25%[6]。

Φ1可以通过经验公式进行估算:

(1)

式中:

{Φ1}为以kJ为单位的Φ1的数值,a0为发动机传递给冷却系统的热量占燃料总热量的百分比,{be}为以kg/(kW·h)为单位的发动机燃料消耗率be的数值,{Pe}为以kW为单位的发动机有效功率Pe的数值,{hu}为以kJ/kg为单位的燃料低热值hu的数值。

利用热平衡求发动机冷却循环系统中水的体积流量的公式为:

(2)

式中:{Φ}为以KJ为单位的Φ的数值,{qV}为以kg/m3为单位的冷却循环系统中水的体积流量qV的数值,{Δ(tw)}为以℃为单位的冷却液在冷却循环系统中温度升高Δ(tw)的数值;{ρw}为以kg/m3为单位的冷却液密度ρw的数值,{cp,w}为以J/(kg·℃)为单位的冷却液定压比热容cp,w的数值。

热试台架冷却循环系统采用无背压系统,流体通过水泵的能量增量全部用于克服管路阻力,其管路特性曲线方程为:

式中:{qV,p}为以m3/h为单位的水泵内水的体积流量qV,p的数值,{H}为以m为单位的扬程H的数值,S为阻力因数。

无背压系统的管路特性曲线与水泵的相似工况线重合,水泵转速改变前、后的两种工况是相似工况,工况参数符合如下相似定律[7]:

式中:{n1}、{n2}分别为以r/min为单位的水泵转速改变前后的发动机转速n1、n2的数值,{H1}、{H2}分别为以m为单位的水泵转速改变前、后的水的扬程H1、H2的数值,{P1}、{P2}分别为以kW为单位的水泵转速改变前、后轴功率P1、P2的数值。

该冷却系统随所需流量改变,转速应與流量同比例改变,功率与转速的3次方成比例改变,从能量消耗的角度衡量最为经济,机械效率高。

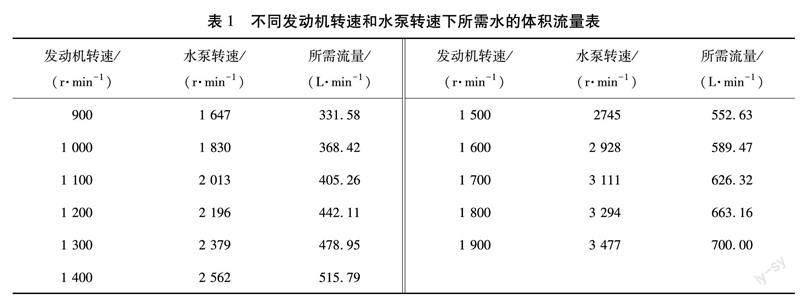

发动机所匹配水泵的最大体积流量为700 L/min,最大体积流量下的水泵转速为3 480 r/min,对应的发动机转速为1 900 r/min,转速比为1.83。计算不同工况转速下所需水体积流量,如表1所示。

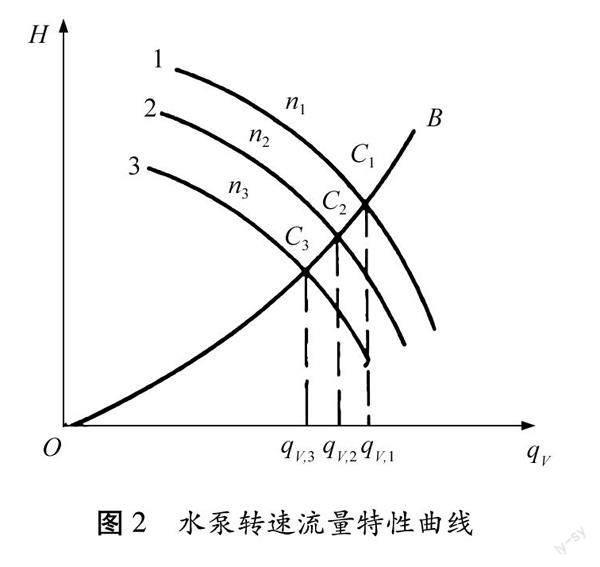

水泵转速流量特性曲线如图2所示,图中曲线1、2、3分别表示转速为n1、n2、n3的流量特性,且n1>n2>n3, 曲线B为管路特性曲线,表示管道阻力损失随流量的增加呈抛物线增加。由图2可知:在一定的管路特性B的情况下,转速减小,工作点由C1移向C2或C3,流量也相应的由qV,1减少到qV,2或qV,3[8]。

改变水泵转速,水泵的流量特性随之改变,压力及流量呈现一定的对应关系,本系统通过对发动机进水口压力的测量来实现对系统压力及流量的监控。

2 冷却循环系统优化

2.1 优化方案

为保证发动机运行过程中达到良好的冷却效果,缩短调节稳定时间,提高生产效率和系统可靠性,通过采用变频调速技术对发动机热试台架冷却循环系统进行优化[9],将手动调节升级为自动调节。变频调速技术是较成熟的交流电机无极调速新技术,通过数字化技术改变电机供电电源频率和电压实现电机调速[10],控制性能独特、优良,广泛应用于供水行业中的速度控制领域[11-13]。

2.2 工作原理

发动机冷却循环控制系统是动态随机测控系统,系统主要由信号采集电路(传感器)、A/D转换电路、驱动电路、直流隔离器、变频器(V20)、控制模块等组成。按照生产要求,设置进水压力、流量稳定在某个特定范围内,根据较快、较稳、较准和抗干扰的性能要求,控制模块采用可编程逻辑控制器(programmable logic controller,PLC)进行单闭环控制[14]和变频器比例积分微分(proportion integral differential,PID)控制,相比开环控制系统,闭环控制系统的性能更加优越,控制系统工作原理如图3所示。

发动机冷却循环系统中,信号采集电路将采集到的水温和进水压力信号处理后反馈至A/D转换器,由转换器将模拟信号转化为数字信号并传递给PLC控制单元。为了保证压力的可观察性及信号的稳定性,在系统中增加直流隔离器进行信号隔离分配,其工作原理为:将变送器或仪表的信号通过半导体器件调制转化,然后通过光感或磁感器件实现隔离转换,再解调转换回隔离前原信号, 同时对隔离后信号的供电电源实行隔离,保证变换后的信号、电源、地之间绝对独立,消除信号干扰[15]。

直流隔离器获取PLC控制单元传递的信号,一方面传递给测试台架将数据显示在发动机测试系统工控机界面,另一方面将信号传递给变频器。变频器收到信号后通过PID控制改变电机转速,调节增压泵流量,当供水压力较小时加大转速,增大供水量;反之,减小供水量。自动调节能够保持供水压力恒定,使供水和用水之间保持平衡,实时控制供水量。此外,在管路中安装蓄能器储存能量[16],防止循环管路中压力波动过大,发动机冷却循环系统结构布置如图4所示。

2.3 控制程序

变频器内置的PID控制器负责处理PID中设定的参数和压力传感器中的反馈数据,使控制系统的被控参数迅速准确地接近目标,实时地将传感器反馈信号与被控参数的目标信号对比,如果有偏差,则通过PID控制使偏差趋于0[17]。

PID比例增益和PID积分时间应根据实际压力不断进行调整[18],使系统的压力快速稳定控制在允许的压力范围,即65~75 kPa。PID参数调节时存在以下3种情况:1)压力为65~75 kPa,变频器频率较小波动,增压泵电机转速基本不变,保持供水流量稳定;2)压力小于65 kPa,PID控制器控制变频器频率增大,从而控制增压泵电机转速升高提高供水量;3)压力大于75 kPa,PID控制器控制变频器频率减小,从而控制增压泵电机转速降低减少供水量。

通过变频器基本操作面板(basic operation panel,BOP)设置目标压力,PID自动控制线路图如图5所示,BOP作为PID目标给定源,PID反馈源于模拟量输入通道AI反馈信号为电流信号。变频器V20的使用电流为4~20 mA,死区宽度为4 mA。使用变频器时,若不设置死区宽度,电流信号低于4 mA时,变频器发生反转,使电机逆向旋转,导致机器损坏,产生生产事故风险,严重时可危及操作人员的人身安全。变频器频率可根据压力变送器反馈的信号实时调节,保证压力在目标压力左右波动[19],变频器频率设置步骤如图6所示。

3 台架调试验证

通过测试台架控制系统设置变频增压泵的开启转速,系统提取发动机转速、进水压力等信号反馈给PLC控制系统,通过PID控制器调整二级变频增压泵转速,监控不同发动机转速工况下冷却系统进水压力,以设定目标控制压力70 kPa为例,不同发动机转速时开启二级变频增压泵,进水压力、变频器频率和发动机转速的关系如图7所示。

由图7可知:开启二级变频增压泵时,发动机的转速越高进水压力波动越大。

将图7测试过程中进水压力相关信息进行统计,结果如表2所示。由表2可知:发动机转速为1 190 r/min时开启变频泵,供液循环系统进水压力最稳定,相对压力极差小于10%,系统响应时间最短,满足生产控制要求;发动机转速为1 550 r/min时开启变频泵转速,进水压力波动范围大,压力极差可达到24.3 kPa,压力稳定时间较长,无法满足生产控制要求。因此测试过程中选择发动机转速为1 190 r/min时开启变频泵,可以控制进水压力在目标范围内,满足发动机热试台架供液循环系统的冷却需求,消除安全隐患,提高生产效率。

4 结束语

采用变频恒压控制系统,对发动机热试台架冷却循环系统进设计优化,使进水压力稳定在目标范围内,保证发动机测试过程中冷却需求,消除防冻液高温喷溅等安全隐患,有效提高生产效率及产品质量。

现代先进的冷却系统一般采用新型的冷却介质和冷却机理,向智能化、高效低能发展,本文中采用单闭环控制结构和PID控制,为变频恒压供水案例提供了详细的思路和方案,在同类或相似产品的恒压水需求自动化应用方面具有一定的推广价值。

参考文献:

[1] 刘长寿.内燃机台架宽水温控制冷却系统[J].内燃机,2013(1):30-33.

[2] 蒋受宝,蒋绍坚,曾红武.发动机台架试验冷却系统的设计[J].小型内燃机与摩托车,2007(3):45-47.

[3] 汪东明.发动机“开锅”的危害、原因及处理[J].农机使用与维修,2005(5):52-53.

[4] 潘海涛,孙磊,徐亚美.一种新型动力总成台架试验用冷却系统的设计[J].内燃机与动力装置,2016,33(5):13-15.

[5] 李维强,李伟,施卫东,等.汽车发动机冷却水泵的研究进展[J].排灌机械工程学报,2016,34(1):9-17.

[6] 赖才胜.天然气发动机冷却系统试验与数值模拟研究[D].武汉:华中科技大学,2014.

[7] 黄文建.管路特性对水泵变速调节节能效果的影响[J].重庆职业技术学院学报,2004(4):90-91.

[8] 李桂兰,王广云.基于水泵流量控制与变频调速技术应用的研究[J].煤炭工程,2008(5):83-84.

[9] 张智敏,刘健童,潘文良,等.浅谈变频调速技术在电气自动化中的应用[J].电动工具,2023(2):40-41.

[10] 周超.变频调速技术在自动控制中的应用[J].集成电路应用,2023,40(3):41-43.

[11] 卢广峰,郭新民,孙运柱,等.汽车发动机冷却系统的发展与现状[J].农机化研究,2002(2):129-131.

[12] 高标, 程伟. 发动机智能冷却系统的研究现状和发展趋势[C]// 2014年APC联合学术年会论文集.中国内燃机学会汽油机煤气机分会,中国汽车工程学会汽车发动机分会,湖北省内燃机学会.临海: 中国内燃机学会汽油机煤气机分会,2014:29-34.

[13] 张佳佳.汽车发动机冷却系统的发展与现状[J].现代制造技术与装备,2017(1):42.

[14] 田建輝.PLC控制的变频调速供水系统实例分析[J].给水排水,2000(8):63-65.

[15] 李喜东,邓广龙,朱明清.信号隔离器在控制系统中的选择与应用[J].自动化技术与应用,2013,32(4):97-100.

[16] 马昌训,钟懿.蓄能器在单柱塞水泵系统中的仿真与试验研究[J].工程机械,2023,54(3):30-34.

[17] 葛胜升,陶玉贵.变频恒压供水系统的PID控制策略分析[J].红河学院学报,2015,13(5):38-39.

[18] 葛胜升.基于PLC恒压供水系统中PID控制参数调试及整定方法[J].西安文理学院学报(自然科学版),2013,16(4):112-113.

[19] 朱乐,张树京.信号隔离器在水电站自动化系统中的应用[J].中国农村水利水电,2012(5):93-94.

Optimization design of automatic control for cooling system ofengine hot test bench

WANG Feng, YIN Fansong, MA Jiwang, ZHANG Xinpeng

Engine Factory of Sinotruk Jinan Power Co., Ltd., Jinan 250200, China

Abstract:In order to meet the pressure and flow requirements of the cooling cycle system under different operating conditions during the engine test and running-in process, variable frequency speed regulation technology is adopted to optimize the cooling cycle system of the engine hot test bench. A DC isolator is added to improve the observability of the water supply pressure and signal stability of the test bench, optimize the control program, control the water supply pressure and flow of the cooling system of the test bench, and conduct bench debugging and verification. The results indicate that the optimized design of the automatic control engine hot test bench cooling system can achieve automatic adjustment of the water supply pressure and flow rate of the bench cooling cycle system, and control the water supply pressure and flow rate to respond in a timely manner with changes in engine operating conditions and stabilize within the target range, ensure the stability and reliability of the engine testing system.

Keywords:hot test bench; auto-control; variable frequency regulation; pressure;flow rate

(责任编辑:刘丽君)

收稿日期:2023-05-08

第一作者简介:王锋(1984—),男,山东聊城人,工学硕士,工程师,主要研究方向为汽车发动机先进生产制造技术、产品质量控制及改进、智能制造,E-mail:wangfengmc@163.com。