某艇用发动机冷却系统分析及优化

齐宝丹 侯帅 蒋剑雄 石魁 李荣玖 王荣博 李春锋

摘要:为解决某高速艇用发动机水温高、中冷后气温高及变速箱润滑油温高的问题,进行故障艇系泊试验、航行试验及首台样艇测试分析,排查故障原因;利用Creo三维设计软件提取管路流体域,导入Simerics MP+软件进行模型处理及参数设置,建立海水冷却系统仿真模型,设计不同管路方案,进行压降分析。优化海底门、海水管路、海水过滤器结构,进行系泊试验与航行试验验证。结果表明:发动机水温高的根本原因是海水泵前管路压降大;将海底门、海水管路、海水过滤器直径由65 mm增大为80 mm,可以降低该艇冷却系统海水泵前管路压降,发动机水温、中冷后气温和变速箱润滑油温都在合理范围内,解决故障问题。

关键词:艇用发动机;水温高;海水泵;海底门

中图分类号:TK424.2文献标志码:A文章编号:1673-6397(2023)05-0062-06

引用格式:齐宝丹,侯帅,蒋剑雄,等.某艇用发动机冷却系统分析及优化[J].内燃机与动力装置,2023,40(5):62-67.

QI Baodan, HOU Shuai, JIANG Jianxiong, et al. Analysis of the cooling system for a marine engine and its optimization[J].Internal Combustion Engine & Powerplant, 2023,40(5):62-67.

0 引言

冷却系统是柴油机的重要组成部分,冷却系统的设计应能保证柴油机在各工况下受热零部件的温度均处于正常范围,避免出现过热或过冷,对柴油机动力性、经济性、可靠性、耐久性以及排放有重要影响[1-2]。发动机水温过高,机油黏度降低,将导致零部件润滑不足,长期水温过高易引发拉缸、化瓦等严重故障;发动机水温过低,机油黏度增大,会增加发动机内部摩擦功,降低发动机有效输出功率[3-4]。

根据工作特点,船用发动机冷却系统一般分为开式冷却管路和闭式冷却管路。开式冷却管路是发动机通过自带海水泵,吸取舷外海水直接对发动机和变速箱润滑油进行冷却,这种冷却方式设备少、管路简单、维护方便,在船用发动机冷却系统上广泛应用[5-6]。但当冷却水杂质较多时,容易堵塞滤网,导致水温过高,影响发动机正常工作;而且海水腐蚀性较强,容易腐蚀热交换器及冷却水管路[7-8]。

本文中针对艇用发动机水温过高问题,开展系泊试验、航行试验、样艇测试分析等确定故障原因,结合仿真分析,提出优化方案并进行试验验证,解决该类艇用发动机水温过高问题,为高速艇海水管路设计与匹配提供解决思路。

1 海水管路冷却系统分析

1.1 工作原理

多艘某型号海上高速艇在正常使用时出现发动机水温高、中冷后气温高和变速箱润滑油温高的现象,超过发动机水温设定报警温度,影响高速艇的正常工作。

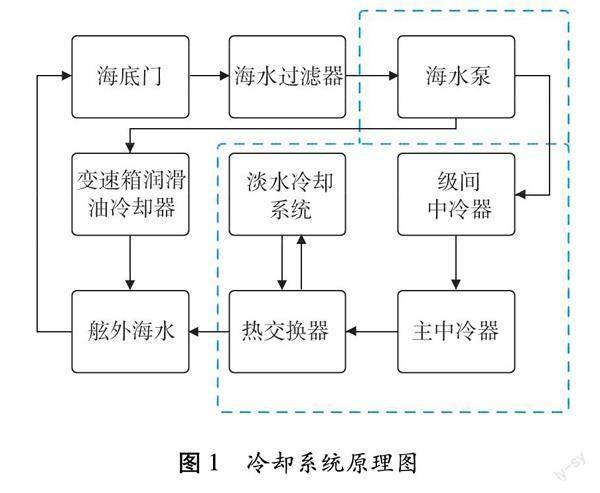

该型艇采用双机-双桨布置,最高航速超过30 kn,左、右发动机各有一套冷却系统,冷却系统原理如图1所示。

由图1可知:该艇冷却系统由海水冷却系统和淡水冷却系统组成,舷外海水经过海底门进入海水过滤器,通过海水泵前管路由海水泵吸入,经过出水法兰分流,分别冷却发动机增压空气、淡水系统和变速箱润滑油;蓝色虚线框内是发动机自身零部件,海水依次经过级间中冷器、主中冷器和热交换器,在热交换器海水出水口与冷却变速箱润滑油后的海水汇合后流向舷外,完成一个循环,将发动机和变速箱润滑油多余的热量带走,使发动机淡水温度、中冷后气温和变速箱润滑油温度处于正常工作范围,保证发动机工作的经济性和可靠性[9-10]。当海水冷却系统海水体积流量下降时,进入级间中冷器、主中冷器、热交换器和变速箱润滑油冷却系统的海水减少,容易出现柴油机水温过高的现象,应依次排查海水泵、海底门、海水管路、海水过滤器、热交换器、中冷器相关部件。

1.2 故障分析

1.2.1 海水泵

海水泵是海水冷却系统中海水流动的动力来源,如果海水泵出现故障,海水的流动失去动力或经过海水泵后的出水压力降低[11]。

将海水泵从机器上拆卸下来进行检查,发现海水泵叶轮、驱动齿轮完好,无异常。用手转动泵轴,阻力适中,无卡滞及间隙异常现象,排除海水泵因素。

1.2.2 海底门

海底门是海水进入海水冷却系统的第一道防线,海洋垃圾、渔网等异物可能吸附到海底门上,导致海水冷却系统堵塞,引起海水温度和淡水温度升高。通过水下内窥镜排查,发现海底门无异物堵塞,海底门阀门正常打开,排除海底门因素。

1.2.3 海水管路

如果海水管路设计不合理,可能导致管路中压降过大,通常海水泵前的管路进水压力(相对于大气压力)应不低于-30 kPa,若不符合规定,进入发动机的海水体积流量减少,热量不能及时带走、排出,导致发动机水温过高,应优化海水管路设计并核查验证。

1.2.4 海水过滤器

海水过滤器安装在海底门与海水泵之间管路上,过滤海水管路中的壳类物质、海草、海洋垃圾等杂质,使进入海水泵、中冷器和热交换器的海水中无较大异物,防止出现海水泵叶轮损坏、中冷器堵塞、热交换器堵塞等故障。检查海水过滤器,重新清洗后,发动机水温依然过高,排除海水过滤器因素。

1.2.5 熱交换器

热交换器通过海水与内循环水的热量交换,降低发动机淡水温度,使发动机的工作水温保持稳定[11]。热交换器故障主要有海水管路堵塞、管路腐蚀,由于热交换器中的海水管内径小,泥沙、海草和海底生物堵塞海水管,海水冷却系统阻力增大,海水体积流量减少,造成发动机淡水温度升高。拆检热交换器端盖,无异物堵塞及腐蚀,排除热交换器因素。

1.2.6 中冷器

中冷器与热交换器结构类似,只是海水冷却介质由淡水变成了增压后的高温空气[12],中冷器故障主要有海水管路堵塞、腐蚀。中冷器应定期清洗并更换锌极,使中冷器压降小于等于15 kPa,避免造成海水管路体积流量减少。拆检中冷器端盖,无异物堵塞及腐蚀问题,排除中冷器因素。

2 故障艇试验分析

分别在该艇左发动机、右发动机(简称左、右机)的海水泵前、后管路安装压力传感器,在海水泵前管路安装海水管路体积流量计,结合发动机转速,采集试验数据进行分析。

2.1 系泊试验

将发动机与变速箱脱排,进行系泊试验。发动机转速于原地升高至1 700 r/min左右,海水过滤器透明观察窗内无气泡、泡沫,为正常状态;左、右机海水泵前管路进水相对压力均为-50~-40 kPa,超出不得低于-30 kPa的要求;海水泵处于空化工作状态,即海水泵内多为空气,吸入海水较少,冷却管路海水体积流量减少。

2.2 航行试验

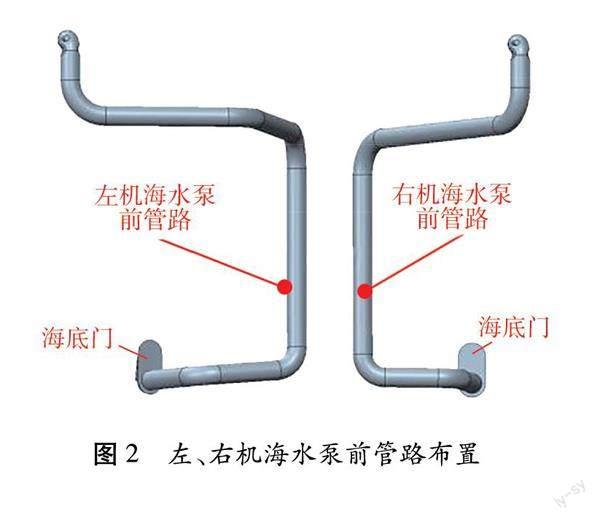

该艇正常航行至速度为45 kn左右,进行航行试验。发动机转速约为1 800 r/min时,海水过滤器透明观察窗内有大量气泡、泡沫,海水中气体的体积分数较大,海水泵性能下降,工作效率降低,导致海水冷却系统中海水体积流量减小,发动机水温过高,引起报警;左、右机海水泵前的管路进水相对压力为15~20 kPa,出水相对压力(相对于大气压力)为30~45 kPa,左、右2台发动机海水泵前的进水相对压力不同,左机的进水相对压力比右机的进水相对压力低4~5 kPa,原因可能是左、右机海水泵前的进水管路布置的差异,使左机进水相对压力低于右机。左、右机海水泵前进水管路布置示意如图2所示。

2.3 首台样艇测试分析

2.3.1 原地试验

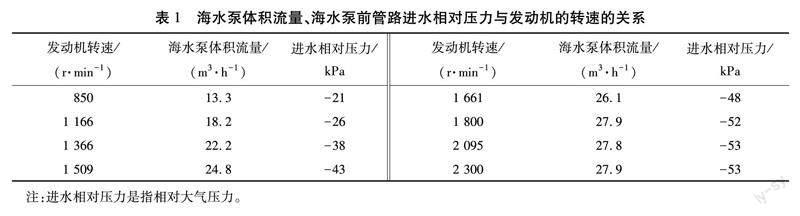

对首台样艇发动机进行原地脱排,发动机转速由850 r/min升高至额定转速2 300 r/min,海水泵体积流量、海水泵前管路进水压力与发动机转速的关系如表1所示。

由表1可知:发动机转速为850~1 800 r/min时,海水泵体积流量随转速的增加而增大;发动机转速为1 800~2 300 r/min时,海水泵体积流量趋于稳定,不再随转速变化;发动机转速为1 300 r/min左右时,随着转速的升高,海水泵前管路进水相对压力不符合不得低于-30 kPa的要求。原因可能是海水泵前管路压降大,管路进水相对压力超出使用限值,高速时海水泵体积流量减少,导致发动机淡水温度过高、中冷后气温及变速箱润滑油温过高,引起高温报警。

2.3.2 水面高速航行试验

将样艇驾驶到宽阔水面进行高速航行试验,试验工况包括高速(航速为30 kn以上)直线航行10 min,连续左(或右)转弯1 min后行驶一段时间进行过渡,再连续右(或左)转弯1 min,在宽阔水面进行航行试验,左、右机水温及转速随时间的变化如图3所示,左、右机海水泵体积流量及转速随时间的变化如图4所示。

由图3可知:高速直线航行10 min后,发动机水温由75 ℃逐渐上升到81 ℃;连续左转弯1 min后,左机水温高达92 ℃,超过报警温度为90 ℃的规定;连续右转弯1 min,右机水温最高87 ℃,未超过报警限值。由图4可知:左转弯时左机海水泵体积流量波动大,可能导致左机出现发动机水温高故障。

对比该艇海底门、海水过滤器与其他高速艇相应结构,该艇海底门结构有待优化,增加海水流通面积;同时高速水流撞击海底门,形成涡流及气泡,造成大量气泡进入海水泵,降低了海水泵体积流量;海水过滤器直径偏小,流通面积较小,短时间内造成堵塞,需频繁清理。

3 仿真分析与优化验证

利用Creo三维设计软件提取海水泵前管路流体域,导入Simerics MP+软件,进行模型处理及参数设置,建立海水冷却系统仿真模型[12-13]。将海水泵前管路流体域切分为入口、出口及壁面,采用通用网格进行划分,最大网格边长为0.02 mm,最小网格边长为0.000 2 mm,面网格边长为0.005 mm;模型入口压力为101.325 kPa,出口体积流量为39 m3/h,介质为水,密度为1 000 kg/m3,动力黏度为2.98 mPa·s。

3.1 管路模型

不考虑海水过滤器的影响,设计3种管路模型方案。1)方案1。与目前整船管路相同,海底门和海水泵前管路直径均为65 mm。2)方案2。海底门直径为65 mm,海水泵前管路直径由65 mm增大为80 mm。3)方案3。海底门和海水泵前管路直径均由65 mm增大为80 mm。

3.2 压降分析

采用Simerics MP+软件仿真计算3种方案管路压降分布如表2所示。由表2可知:1)海底门直径对海底门压降及管路总压降影响最大;2)海水泵前管路直径各部位压降及管路总压降影响较小;3)对管路总压降的影响从大到小依次为海底门、海水泵前管路、海水泵法兰。

3.3 系泊试验

将海底门、海水管路、海水过滤器直径由65 mm增大为80 mm,使发动机和变速箱原地脱排,将发动机转速由850 r/min升高到额定转速2 300 r/min,进行系泊试验,优化后海水泵体积流量及海水泵前管路进水压力与发动机转速关系如表3所示。

由表3可知:优化后海水泵前管路进水相对压力最小为-19 kPa,满足限值要求;发动机转速为1 500~2 300 r/min时,對比优化前,优化后海水泵体积流量随着转速升高明显增大,增加了12%~35%。

3.4 水面高速航行试验

将海底门、海水管路、海水过滤器直径由65 mm增大为80 mm,安装到样艇上,进行宽阔水面高速航行试验,试验工况与2.3.2节相同,优化后,样艇在宽阔水面进行航行试验,左、右机水温及转速随时间的变化如图5所示,左、右机海水泵体积流量及转速随时间的变化如图6所示。

由图5、6可知:优化后样艇高速航行时,发动机水温均在79 ℃左右,优化效果良好;连续左转弯和连续右转弯时,发动机水温为78~79 ℃,均位于正常范围;左转弯及右转弯时,左、右机海水泵体积流量变化较一致,无明显波动。

4 结论

1)海底门直径对海水泵前管路总压降影响较大,海水过滤器直径和海水泵前管路直径影响海水泵前管路进水压力,但影响较小。

2)随着发动机转速升高,海水泵管路进水压力降低,增大海底门直径,当发动机达到额定转速时,海水泵前管路进水压力均在规定限值内,保证冷却系统正常工作。

3)海水泵体积流量随着海底门直径的增大而增大,优化后的海水泵体积流量增加了12%~35%,进行海水泵前管路系统布置时,应提前进行仿真分析,合理选择海底门直径。

参考文献:

[1] 鲁寒坤,柳堪乐,毛福考,等.某型艇主机及齿轮箱高温报警故障原因及排除[J].广东造船,2021,40(3):88-91.

[2] 葛锐,许春进.某发动机冷却系统高温故障分析及优化研究[J].内燃机,2022,38(3):58-62.

[3] 江贤志,张泽基,谭健.某船主机海水冷却系统故障分析及应对措施[J].广东造船,2017,36(2):69-70.

[4] 郭绍溪.发动机冷却系统常见故障及原因分析[J].胜利油田职工大学学报,2001(2):22-24.

[5] 杨灏东.船用发动机冷却系统故障分析与处理[J].中国水运(下半月),2019,19(3):87-88.

[6] 黄天寿.内河巡标船主机冷却系统温度过高的问题研究及解决措施[J].西部交通科技,2020(12):202-204.

[7] 张博,张萍,王银.冷却系统对船用柴油机性能参数的影响研究[J].中国修船,2019,32(4):33-37.

[8] 吴精实.冷却水温对柴油机工作的影响[J].中国农机化,1996(1):46.

[9] 薛一东.高速艇介绍及对引航艇建造的建议[J].航海技术,2016(4):60-62.

[10] 王次安,王宏大,陈帆.某皮卡冷却系统的优化设计[J].内燃机与动力装置,2016,33(6):43-46.

[11] 赵飞.叶轮结构对旋涡泵性能影响的研究[D].杭州:中国计量大学,2019.

[12] 刘晶晶,陈秀梅,周萌,等.船用高强化柴油机冷却系统优化设计与试验研究[J].内燃机与动力装置,2020,37(5):29-33.

[13] 任林,王锋.船用柴油机冷却系统仿真分析研究[J].柴油机,2012,34(4):20-27.

Analysis of the cooling system for a marine engine and

its optimization

QI Baodan 2, HOU Shuai 2, JIANG Jianxiong 3, SHI Kui 2,

LI Rongjiu3, WANG Rongbo 2, LI Chunfeng 3

Abstract:In order to solve the high temperature problems of cooling water, intercooling intake gases and lubricating oil for a high-speed boat, mooring tests, navigation tests, and testing analysis of the first sample boat are conducted to identify the source of the problem. The fluid domain of the pipeline is extracted using Creo software, and then imported into Simerics MP+software for model processing and parameter settings, a simulation model of the seawater cooling system is established. Pressure drop of different pipeline schemes is analysed. The structure of the sea gate, seawater pipeline and seawater filter are optimized and validated by mooring and navigation tests. The results indicate that the main cause of high temperature is the large pressure drop in the pipeline before the seawater pump. Increasing the diameter of the sea gate, seawater pipeline, and seawater filter from 65 mm to 80 mm could reduce the pressure drop in the seawater pump front pipeline of the ship′s cooling system, and keep the engine water temperature, intercooling temperature, and gearbox lubricating oil temperature within a reasonable range.

Keywords:submarine engine;high water temperature; sea water pump; submarine gate

(責任编辑:胡晓燕)

收稿日期:2023-01-04

第一作者简介:齐宝丹(1989—),男,吉林桦甸人,工程师,主要研究方向为船用发动机研发,E-mail:qibd@weichai.com。