超超临界锅炉水冷壁鳍片裂纹原因分析及整治

王金潆

(国投云顶湄洲湾电力有限公司 莆田 351100)

水冷壁是电站锅炉的主要受热面,一般采用膜式水冷壁,主要作用是吸收炉膛中高温火焰和烟气的辐射热量。一旦水冷壁鳍片有开裂情况,会导致炉膛热量损失,并破坏炉墙连续结构。当鳍片裂纹继续扩展至水冷壁母管,会导致水冷壁蒸汽泄漏,是导致锅炉非计划停运的主要因素之一,给锅炉的安全运行构成严重威胁[1]。

1 前墙水冷壁鳍片开裂

笔得单位的2 台超超临界锅炉为π 型锅炉,于2018年投入运行。在2021年机组检修时,均发现前墙水冷壁向炉内凹陷,凹陷部位鳍片开裂,鳍片裂纹从前墙水冷壁上集箱至中间集箱附近,见图1,并且发生多次因鳍片裂纹扩展至母管而导致的蒸汽泄漏事件,见图2[2]。

图1 前墙垂直水冷壁鳍片开裂

2 原因分析

2.1 理论设计

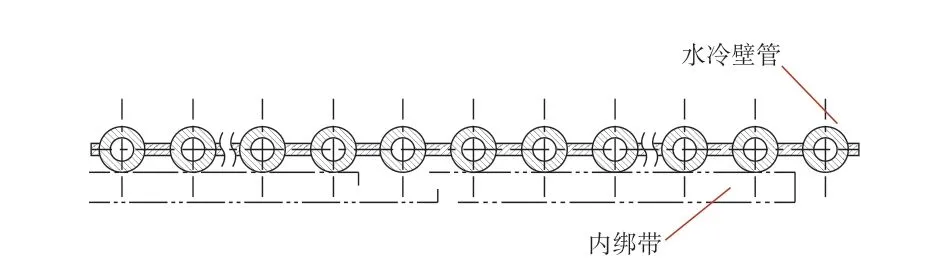

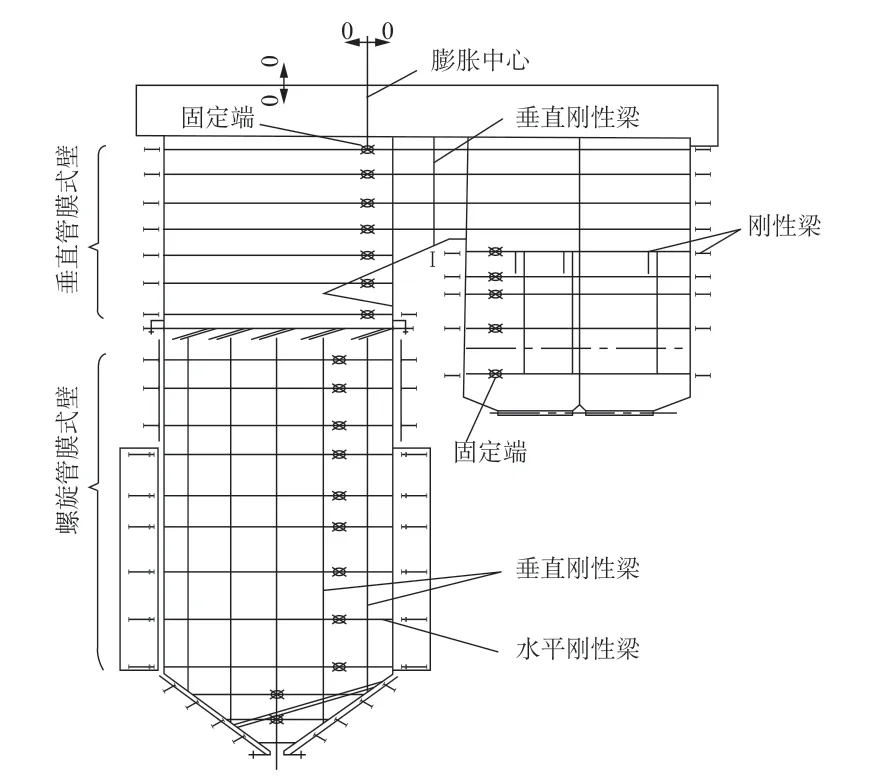

上海锅炉厂原设计水冷壁管与内绑带分别在锅炉中心(膨胀死点)、炉左角部、炉右角部焊接固定,其余位置采用插销固定,使内绑带和水冷壁贴合,保证水冷壁屏有水平钢性,如图3~图5所示。锅炉热态时,水冷壁由锅炉中点分别向左右膨胀,内绑带中点和两端都与水冷壁为焊接固定,将一同和水冷壁向左右膨胀[3]。

图3 内绑带膨胀死点设计图

图4 水冷壁内绑带中部结构图

图5 水冷壁内绑带角部结构图

2.2 安装缺陷

拆除前墙水冷壁保温检查,发现多处安装缺陷:1)内绑带与外护板连接的部分滑块卡死变形,见图6;2)鳍片开裂处,水冷壁与内绑带固定插销基建时已被切割一半,见图7;3)有一处内绑带与水冷壁角部固定焊缝开裂,见图8;4)前墙水冷壁只有第2 层、第3 层、第10 层刚性梁进行了膨胀死点焊接,其他8层刚性梁都未进行焊接。

图6 内绑带与外护板连接的滑块卡死变形

图7 水冷壁与内绑带固定插销被切割一半

2.3 综合分析

百万π 型炉前墙垂直段水冷壁的宽度约34~35 m,大跨度的水冷壁加之炉膛温度高,锅炉不可避免地产生运行应力,如图9所示。正常情况下,产生的应力需通过外部结构进行释放,因此在水冷壁刚性梁、悬吊结构上考虑了预偏、安装间隙、插销等措施。

前墙水冷壁在实际运行中,水冷壁左右膨胀时,内绑带位于水冷壁外侧,温度和水冷壁有差异,因此膨胀量不同;由于安装缺陷导致内绑带与外部钢梁连接的滑块卡死变形,限制了内绑带的膨胀,内绑带从而限制了水冷壁的左右膨胀,水冷壁只能向炉内膨胀,最终导致鳍片开裂,被切割成一半的固定插销强度不足,不能将水冷壁与内绑带固定住,也导致水冷壁容易向炉内凹陷,如图10、图11所示。此外部分水冷壁刚性梁中部膨胀死点未焊接,导致水冷壁无法均匀地向左右两侧膨胀[4]。

图10 水冷壁与内绑带滑动系统示意图

图11 水冷壁与内绑带滑动受阻导致鳍片开裂

3 整治方案

3.1 安装缺陷整改

●3.1.1 膨胀零点漏焊接

将前墙垂直水冷壁膨胀零点恢复设计状态,即第2 层、第3 层、第10 层刚性梁采用预埋件方式进行膨胀零点焊接,其他8 层采用梳形板方式进行膨胀零点焊接。

●3.1.2 滑动向导安装缺陷

由于墙面不平整或得安装时没有按照刚性梁间隙要求进行安装甚至部分焊死,导向装置预留膨胀间隙不足,导致膨胀受阻,如图12所示。

图12 滑动导向装置安装图

3.2 刚性梁优化

对于π 型锅炉,刚性梁采用的是内绑带结构,其端部为梳形板结构,中部与两端均与水冷壁焊接,与水冷壁同步膨胀。实际运行中由于各种原因两得之间存在温度梯度差,膨胀量不一样。为使水冷壁管墙膨胀更加顺畅,可以将水冷壁内绑带两端焊缝切除,对端部梳形板结构进行优化,更改为卡板结构,采用滑动连接,如图13所示。

图13 将内绑带两端与水冷壁的焊接死点去除,采用滑动连接

4 效果验证

4.1 水冷壁膨胀情况

在前墙水冷壁10 层和8 层半左右侧安装膨胀指示器,机组负荷900 MW 时检查膨胀情况:左侧水冷壁向左侧膨胀约67 mm,右侧水冷壁向右侧膨胀约69 mm,左右侧膨胀量大致一样,见图14、图15。

图15 水冷壁右侧指示器

4.2 水冷壁与内绑带膨胀差异

在水冷壁左右侧分别设置了2 个简易指示器,一个与水冷壁连接,一个与内绑带连接,在现场安装摄像头观察指示器变化情况。锅炉在冷态时2 个指示器均指着零点,随着锅炉点火启动,水冷壁温度上升,水冷壁与内绑带开始向左右侧膨胀。但此时水冷壁膨胀速度大于内绑带膨胀速度,随着锅炉运行趋于稳定,最终水冷壁和内绑带的温度相近,2 个指示器又指向同一位置,见图16~图18。

图16 锅炉冷态阶段(2 个指示器指向零点)

图17 锅炉启动阶段(2 个指示器开始指向不一致)

图18 锅炉稳定阶段(2 个指示器基本指向相同)

说明锅炉在启动阶段,内绑带位于水冷壁外侧,温度和水冷壁有差异,因此膨胀量不同。如果内绑带与水冷壁的左右侧焊接固定,在整个锅炉启动膨胀过程中,内绑带限制了水冷壁的左右膨胀,导致水冷壁管屏存在热膨胀应力。此次检修将内绑带与水冷壁左右焊接死点去除,有利于水冷壁在启动过程中的自由膨胀。

2022年对2 台锅炉检修时,对原鳍片开裂位置进行拆保温检查,均未发现鳍片再次开裂情况,说明针对水冷壁鳍片开裂的整治方案达到了预想的效果,如图19所示。

5 对应措施

针对宽炉膛设计的水冷壁,锅炉设置膨胀中心,通过水平和垂直方向的导向与约束,实现以锅炉某一高度为中心的三维膨胀,并防止炉顶、炉墙开裂和受热面变形。每面墙的每层刚性梁水平上均设有膨胀中心,刚性梁两端与锅炉水冷壁间设计成可相互安全滑动,使锅炉膨胀不会在水冷壁鳍片上产生额外热应力,如图20所示[5]。

图20 锅炉刚性梁布置图

然而在锅炉实际安装过程中,安装工艺常常达不到设计要求,而且还会产生新的安装缺陷,导致水冷壁在热膨胀过程中受阻,从而发生鳍片开裂。因此在检修期间应进行针对性检查:

1)检查刚性梁及附件安装质量,对前墙上炉膛水冷壁刚性梁卡涩变形的部位进行疏导,有效防止张力板耳板膨胀受阻,减少因刚性梁附件卡涩导致水冷壁膨胀不均匀而开裂的情况。

2)检查调整外护板固定板与刚性梁定位块预留间隙,凡是发现保温外护板固定板与刚性梁定位块预留间隙不足的,进行逐一调整。

3)检查刚性梁角部铰链装置,观察角部装置的膨胀是否与设计一致,对于膨胀偏差较大位置需要拆开保温,检查内部支座是否变形,卡板间隙是否满足要求,水平梁是否未保证水平。

4)排查调整导向装置膨胀间隙是否预留不足;排查锅炉垂直段前墙与左、右侧墙膨胀死点是否焊接;排查锅炉垂直段左、右侧墙和前墙的内绑带定位销是否安装;定期对锅炉本体导向装置添加润滑脂,保证滑动部位无锈蚀。

6 结束语

超超临界π 型锅炉都是宽炉膛设计,水冷壁必然会存在热膨胀应力。为了控制水冷壁鳍片应力不超过其抗拉强度,需要从水冷壁的结构设计、安装期间的质量把控、运行期间的膨胀监控等多方面进行优化,从而避免水冷壁鳍片开裂的情况发生,确保锅炉安全稳定运行。