焊后混合胀工艺试验及应用

王国栋 刘玉阳 吕 勇 宋 宇 高玉坤

(1.山东凯斯达机械制造有限公司 济宁 272000)

(2.济宁市机械设计研究院有限公司 济宁 272000)

(3.济宁市特种设备检验研究院 济宁 272000)

在换热器制造过程中,管板与换热管的连接接头常用的连接技术有焊接、胀接以及胀焊并用等方法,胀焊并用的方法能够有效兼有胀接和焊接各自的优点,能避免间隙腐蚀和阻尼管束振动对焊口的损伤[1]。机械胀接具有接头连接强度大、生产成本低等优点,但胀接力控制难度大,常因胀接扭矩大而挤压管子管板焊缝影响焊缝质量。液压胀接具有操作简单、胀后变形均匀、残余应力小等优点,薄壁管厚管板胀接时胀接过渡区的管子常出现内部缺陷[2],管壁减薄量小,实现强度胀较为困难。倪鹏等[3]对液压胀接保压时间及拉脱力的关系进行了研究,王海峰等[4]研究先焊后胀连接中胀接对焊缝区应力的影响,王立辉等[5]对机械胀接工艺进行了改进,但是相关学得对于受高压循环载荷要求高密封性的厚管板与换热管的连接工艺研究较少。

1 工艺试件与加工

1.1 工艺试件设计与工艺路线

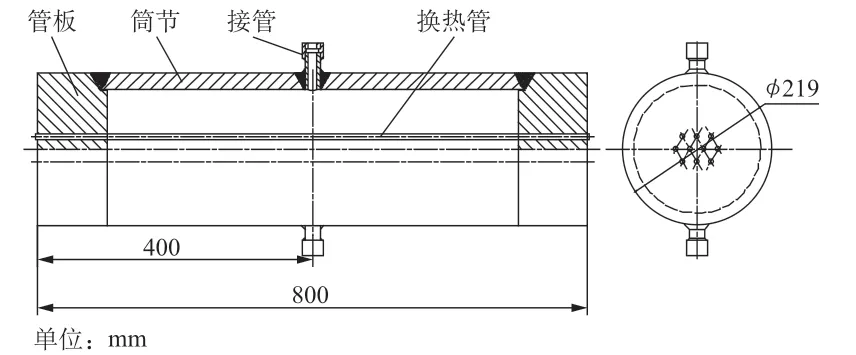

某高压管壳式换热器,壳程设计压力为18.3 MPa,管板材料为SA516 GR.70,厚度为100 mm,换热管材料为SA179,规格为φ15.875 mm×2.413 mm,换热管材料硬度明显低于管板的硬度,符合胀接的基本要求。该产品管板较厚、受循环载荷、有应力腐蚀倾向,对密封性能要求极高,其管子与管板连接方法成为难点。参考GB/T 151—2014《热交换器》[6]、ASME Ⅷ-1卷UHX 篇[7]等相关标准规范及文献,建造方与业主方、监理方经反复论证,决定对换热管与管板连接采取一种全新的连接方式即强度焊接+强度混合胀接,即焊接后先进行液压胀再进行三滚柱机械胀,2 种胀接胀度大致相等。为此按照高压换热器的参数设计了该台产品的工艺试验样机,根据SW6 软件计算,样机换热管的轴向应力不小于高压换热器换热管的轴向应力,如图1所示。

图1 工艺试验样机

具体工艺路线如图2所示。焊接后进行渗透检测、气密性试验以及混合胀后的氦检漏试验,检验灵敏度逐级提高。这些检测与试验能够及时发现焊缝表面存在的开口缺陷和连接接头的细微贯穿性缺陷,从而保证连接接头的密封性能,降低质量风险与试验成本。在试验设计时,体现基于风险的思维,做到安全性与经济性的统一[8]。

图2 工艺路线图

在混合胀工艺完成之后,先进行氦检漏试验,然后再进行壳程的耐压试验。考虑到氦检漏灵敏度高,使用吸枪技术可以做到半定量,容易检测到泄漏位置,找到薄弱位置,先检测管板与管子的连接接头的密封性,再检验其强度。

1.2 管板的加工

管板与管子焊接坡口为J 型坡口,既可使管板减少焊缝根部应力,又可实现全焊透[9]。强度胀、密封要求高时通常在管板上做开槽处理,通过液压胀接在开槽边缘形成高残余接触压力的密封环带,增强拉脱力,阻止壳程介质的泄漏。由于工艺中有选用柔性胀接,故工艺开槽宽度计算公式,见式(1):

式中:

H——开槽宽度,mm;

d——换热管外径,mm;

δt——换热管壁厚,mm。

将换热管的规格参数带入公式,得到计算结果为H=6.8 mm,圆整后一般取7~8 mm。

考虑到将开槽完全布置在胀接的有效长度内,加上管板前端不胀长度15 mm,所以管板前端与第一个槽边缘的距离为25 mm,如图3所示。

2 焊后混合胀工艺

2.1 组焊及检验

换热管端150 mm 长度内,外表面除锈,露出金属光泽,管内采用手电钻带动钢丝刷清理掉毛刺及氧化皮,换热管管口端除锈处理的长度比管板的厚度长50 mm。 焊接工艺参数见表1。焊后经过渗透检测,未发现有相关显示,经0.4 MPa 压力的气密性试验,未发现泄漏现象。

表1 接头焊接参数表

2.2 混合胀胀接

由于管板厚度原因,强度胀接的最小胀接长度应取管板名义厚度减去3 mm 的差值与50 mm 二得的较小值,超出这个最小长度的可采用贴胀,而该管板厚度为100 mm,所以应选用强度胀加贴胀或得全长强度胀模式,液压胀胀度为3%~4%,机械胀胀度为3%~4%,胀度要求最终胀度为6%~8%。对于碳素钢、低合金钢来说,胀度达到5%以上称为强度胀。见式(2):

式中:

k——以管壁减薄率计算的胀度,%;

d2——换热管胀后内径,mm;

di——换热管胀前内径,mm;

b——换热管与管板孔的径向间隙(管孔直径减换热管的外径),mm;

δ——换热管壁厚,mm。

根据胀接设备使用说明及操作经验,预置一个胀接压力/电流,测量胀接前后尺寸变化计算出实际胀度。对比实际胀度和要求胀度的差别,调节胀接压力/电流再次胀接,直至达到要求的胀度。

最佳的胀管情形应该是既能达到需要的胀度,又不会跟邻近接头胀管的塑性区域发生干涉而使接头松动,并且还有一定增压余量供个别不合格接头进行补胀。根据相关研究及工程实践经验,该材质的管板及管子最适宜的液压胀接压力为240~250 MPa,此时密封环带残余接触压力整体较高[10]。此时胀度经测量在3%~4%左右,大致达到最终胀度要求的一半,再采取全长机械胀完成最终胀度要求。即在全长液压胀的基础上,再采取全长机械胀,也就是混合胀模式。此模式的优点是不仅兼具胀焊并用的优点,还能兼具液压胀和机械胀的优点。液压胀具有柔性胀接方式的应力均匀、抗应力腐蚀强和易于胀入孔槽等特点,而机械胀能够保证所要求的胀度和消除液压胀残余的轴向应力。胀接参数见表2,胀管器胀头见图4,胀后经目视检测,凹槽胀痕清晰明显。

表2 混合胀胀接参数

图4 胀管器胀头

需要注意的是胀接顺序,在实际生产过程中,液压胀时,管子应先在管板上半部分成排胀接,然后再从管板下半部分的对立排进行胀接。机械胀时,在随机位置实施管子胀接,管子不得一排又一排地进行胀接。胀接顺序为外—中—内时,残余接触面应力值最大,残余等效应力最小,得到的胀接质量最好[11]。

3 工艺试验验证

3.1 氦检漏试验

对焊胀完工的管板与换热管连接接头进行了吸枪技术法氦泄漏检测[12],经过氦气体浓度50%,试验压力为0.1 MPa 的氦检漏试验,检测泄漏量为5.8×10-9~7.2×10-9Pa·m3/s,满足泄漏量低于1×10-7Pa·m3/s 的工艺要求。

3.2 耐压循环试验

根据设计条件书,客户提出的工艺试验要求,对样品壳程进行了10 次循环耐压试验,压力峰值为23.8 MPa,在第10 次保压30 min,无泄漏、无可见压降、无异响和无可见变形。

3.3 破坏性试验

对样品剖切进行理化试验,切割位置见图5,换热管内孔测量,液压胀胀后胀度为2%~4%,机械胀后胀度为6%~8%,剖面见图6。经撕裂试验检查,管孔干净无杂物,管外壁及管孔无任何影响胀接性能的氧化皮。在胀槽边缘可清晰地看到2 条密封线,见图7。将试件剖切面使用10%的铬酸水溶液进行浸蚀,焊缝腐蚀情况见图8。目视检测发现,管子管板焊缝区域未发现裂纹,焊缝根部未发现不连续,证明了管子管板焊缝的完整性。最后经拉脱力试验,最小拉脱值为45 kN,满足工艺要求。

图5 样品切割示意图

图6 剖切后胀管断面

图7 撕裂检查

图8 焊缝腐蚀图

4 应用

焊后混合胀工艺胀接工艺试验通过耐压循环试验、氦检漏试验以及拉脱力试验等验证合格,证明其可行性,可将其应用在某高压管壳式换热器建造过程中。换热管与管板连接采用了焊后混合胀工艺,最终混合胀后达到胀度6%~8%。最终产品经氦检漏检测,管子与管板焊缝泄漏量在5×10-9~9×10-9Pa·m3/s,其密封性满足换热器的技术要求,壳程经23.8 MPa 的水压试验合格,其强度满足设计要求。

5 结论

焊后混合胀工艺在工艺试验中验证了其可行性,在4 台高压管壳式换热器生产中证实了其实用性,管子与管板焊缝泄漏量能控制在9×10-9Pa·m3/s 以内。高压换热器经过几年的运行,管板与换热管的连接接头未发现泄漏情况,证明了该工艺的安全性及可靠性。其适用于设计压力在10~35 MPa 的高压换热器,受高压循环载荷、有应力腐蚀倾向、要求密封性极高的厚管板与换热管的连接,虽然其密封性和强度满足要求,高昂的成本限制该工艺的进一步推广。如何降低焊后混合胀工艺的成本是亟待研究的又一课题。