小麦加工工艺关键点及在线检测技术应用探索

赖世椿,詹育生,刘子立,王丽娜,黄金源,刘 锐,唐凌锋

(广州岭南穗粮谷物股份有限公司,广州 511466)

近年来,小麦制粉行业的竞争愈发激烈,多数小麦粉加工企业不断兴建扩展现代化小麦粉制粉生产线,如何争取有限的市场份额,将决定着小麦粉加工企业的生存与发展。 要想保障小麦粉加工企业产品的市场占有率进一步地扩大, 关键在于小麦粉品质稳定,产品符合市场需求,且获得消费者认可。目前,小麦粉加工行业已实现智能化小麦粉加工, 中国已出现全自动智能小麦粉加工厂, 实现了实时在线采集原粮、中间物料和小麦粉的特性参数变化数据,对各种传感器信息进行融合处理,形成智能控制决策,从而完成智能控制, 自动地调节工艺流程中的设备及工艺参数[1]。 然而,我国更多的小麦粉加工厂只是实现了“半自动化生产”,例如设备自动启停、PLC 控制系统采集、 显示一些简单的生产信息和生产数据等。 其生产过程中需要车间当班技术人员不断地根据检化验人员定期采样离线检测得到的原粮、 中间物料和小麦粉的特性参数信息对生产工艺流程中的设备状态和工艺参数进行人工调整, 然而定期采样离线检测一般为每隔几小时采样一次, 人工检测时间较长,导致检测结果滞后,或者很难发现在两次取样中间出现的质量问题,从而导致产品质量不稳定。对生产专用粉、多品种原粮、多品种产品的小麦粉加工厂而言,如何在小麦粉加工过程中,保证小麦粉质量的稳定性尤为重要,如何确保在转仓,进出仓时避免不同品种的原粮或半成品混合在一起, 如何避免由于设备参数变动或设备故障导致产品质量出现波动等问题都需要引起高度重视, 本文将对小麦加工工艺引进在线检测技术进行探索。

1 在线检测设备和仪器

目前,市场上存在的先进在线检测设备有:近红外在线检测仪、超声波在线检测仪、在线颜色和麸星检测仪、在线颗粒度大小检测仪等,可以满足水分、白度、蛋白质、湿面筋、沉降值、硬度、灰分、吸水率、破损淀粉、麸皮含粉及颗粒度大小等指标的检测。

1.1 近红外(超声波)在线检测仪

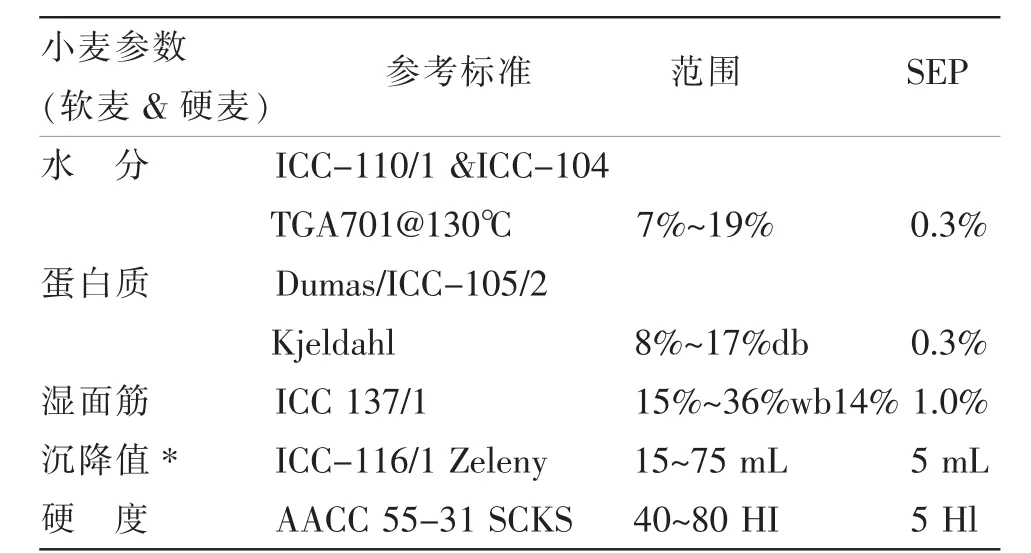

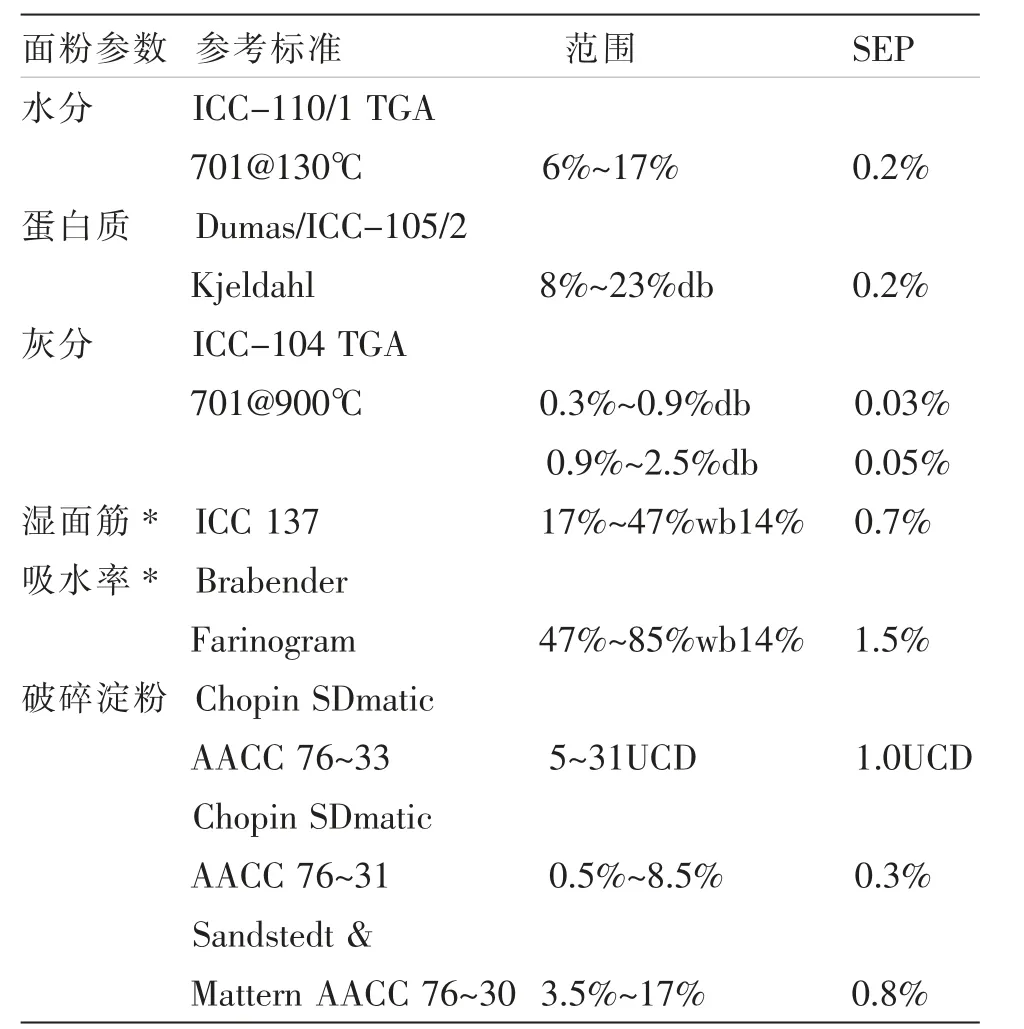

图1 为近红外光谱检测仪, 利用近红外(超声波) 技术和数码照相技术快速实时检测小麦或小麦粉中关键指标,如:水分、蛋白质、灰分、粒度、白度及破损淀粉等指标(如表1 和表2)。

表1 在线检测小麦主要指标

表2 在线检测面粉主要指标

图1 近红外光谱检测仪

工作原理:利用850~1 650 nm 的近红外光波或超声波扫描小麦或小麦粉, 通过光纤传输信号到光谱仪,光谱仪分析信号,NIR 软件计算分析得到检测项目的结果,可建立品质数据库并实现品质可追溯。

1.2 在线检测粒度仪

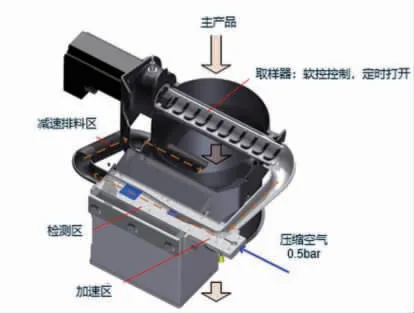

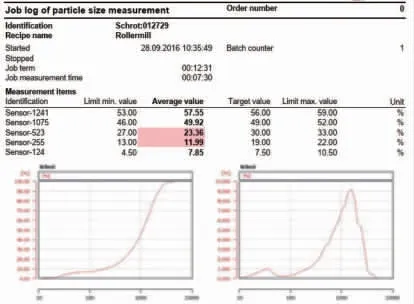

图2 为在线粒度检测仪。 该仪器为激光衍射和相机功能二合一的检测仪。其中,旁通取样管可用或自动取样,自动排料管可自动排料。具体仪器参数见表3,检测数据示例见图3。

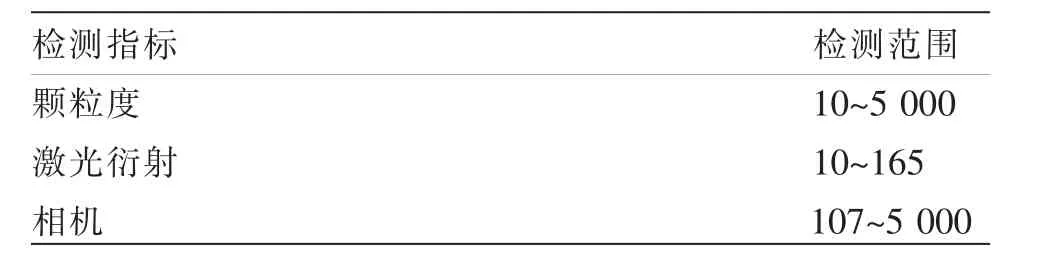

表3 仪器参数 μm

图2 激光粒度仪

图3 检测数据示例

工作原理: 取样机构取样后将物料输送至激光和相机检测区域。先经过激光衍射区检测,再经过相机检测区检测, 然后将检测过的物料样品送回到物料的主流中。

可以提供不同筛网配置下的物料比例, 与设定值进行对比。 应用于小麦制粉过程中就可以设定B1,B2 等皮磨系统的剥刮率,并实时监控。

1.3 在线麸星白度检测仪

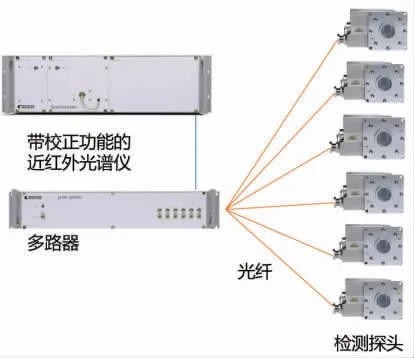

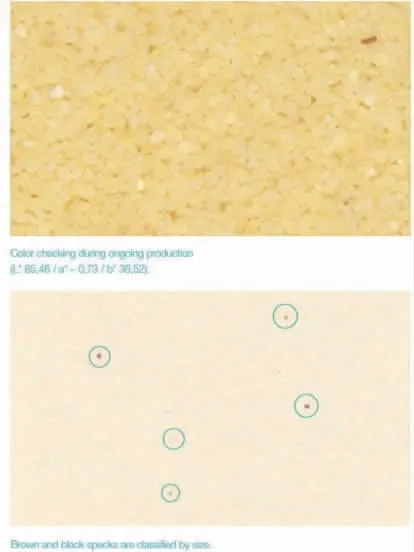

在线麸星白度检测仪监测图像如图4 所示。 原理:粉色麸星检测仪是一个集成的视觉系统,由电脑和Led 光源及彩色相机组成。 该系统集成了色彩参稳定,但是小麦从收割到进入加工车间前,会经过多次的周转,此间可能会存在混麦、杂质或者人为恶意掺混劣质小麦等情况, 如果只是通过肉眼判断或者通过人工抽查原粮检测是否合格, 有可能造成原粮的品质与实际需要的质量相差很大, 从而在源头上造成面粉质量不稳定。因此,可以应用近红外在线检测仪,利用近红外光波扫描小麦,通过光谱仪分析检测项目,仅需1 s 就可以快速分析出结果(如图6),及时发现小麦的质量波动,对其进行分类、退货或降等等处理。 通过在线配置硬件设施可全程实时监控考值数据库, 该色彩参考值对检测对象和环境温度的波动光源和相机老化进行了补偿; 统一规范的颜色校准确保每个传感器的结果一致。

图4 麸星白度检测仪视觉下的面粉麸星

图5 小麦粉加工工业流程中的关键控制点

图6 人工检测(a)、离线近红外光谱检测(b)、在线近红外光谱检测(c)

该系统通过电脑的图像处理功能对面粉的粉色进行评估,粉色值在CIE 1976 颜色空间中选取L*、a*、b*值,也可以转化为国内通用的白度值;该系统可对麸星的数量和种类进行分类和统计(如图4)。

2 小麦粉加工工艺关键点

小麦粉加工工艺流程中存在一些关键控制点(如图5), 通过先进在线检测设备来监测关键控制点,从而保证小麦粉质量的稳定性。

2.1 小麦粉加工原粮的把控

小麦籽粒含有丰富的淀粉、较多的蛋白质(一般为10%~15%)、 少量脂肪, 以及多种矿物质和维生素。 其中蛋白质的含量与质量,特别是面筋蛋白(主要是醇溶蛋白和麦谷蛋白)的含量和质量,对品质起决定性作用[2]。 现代化小麦种植,品种质量相对比较原料的品质数据,以便后续的精准使用,保证为产品质量提供稳定的原料。

2.2 小麦原粮的搭配

大部分生产专用粉的小麦粉加工厂, 由于每个小麦的固有特性很难满足专用粉的生产, 所以会根据小麦原粮特性研发出相应的配方进行搭配, 生产出想要的专用小麦粉, 方便后序工段的精准搭配生产,但是会存在以下问题:①小麦原粮的搭配中使用的配麦秤精度比较差或出现故障,导致出现偏差;②原粮仓内部的原粮会自动分级, 可能导致仓内的原粮品质有所差异;③原粮接收时可能存在混麦,导致原粮的品质一直在波动,搭配效果不理想,产品质量的稳定性得不到保证。所以,在配麦后的设备加装近红外在线检测仪,可以及时发现问题,对相应的设备或小麦进行检查分析,并适当调整优化,同时,在满足研发质量要求下,可以通过监测结果,适当调整小麦搭配比例,降低原粮生产成本,如以下案例:

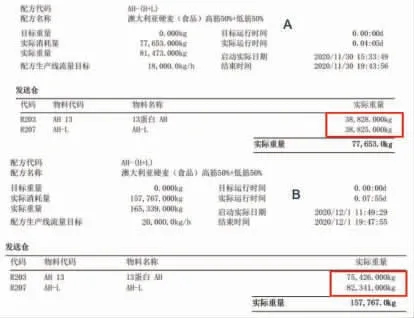

某国内项目,在一定的原粮情况下,有如下实测数据(如图7),未使用在线检测技术时,搭配比例为: 高筋小麦粉与低筋小麦粉质量比为50%∶50%,使用在线检测技术,并及时调整,搭配比例为:高筋小麦粉与低筋小麦粉质量比为47.8%∶52.2%, 可节省2.2%高筋小麦粉使用量。

图7 在线检测下的原粮搭配节约高筋小麦粉

2.3 小麦润麦调质

小麦润麦调质主要包括目标水分、润麦时间、润麦温度三个方面。 适量的小麦目标水分和适宜的润麦时间是提高出粉率、降低灰分及麸星的基础[3]。 适当的润麦目标水分和润麦时间可保证小麦润麦效果,小麦润麦必须润透,而且均匀,有利于生产出质量稳定的小麦粉。对于小麦目标水分和润麦时间,每个小麦粉加工企业都有适合自己的操作规程, 而对润麦温度关注更多的是北方小麦粉加工企业, 例如北方的小麦粉加工厂在冬季润麦时, 小麦内部的水分扩散转移速度会因为水温较低而减缓, 所以在天气冷的季节会对水进行加温处理,缩短润麦时间,提高润麦效果。传统的润麦主要依靠经验,凭借对当地气候的了解或借助天气预报,存在偏差较大的问题,而现有的着水设备, 却很难解决多变的气候带来的影响,同样令润麦效果不理想,如果1B 入磨前加装近红外在线检测仪,监测着水效果,如有不理想,对其二次或三次着水进行适当调整, 则能达到更好的润麦效果。

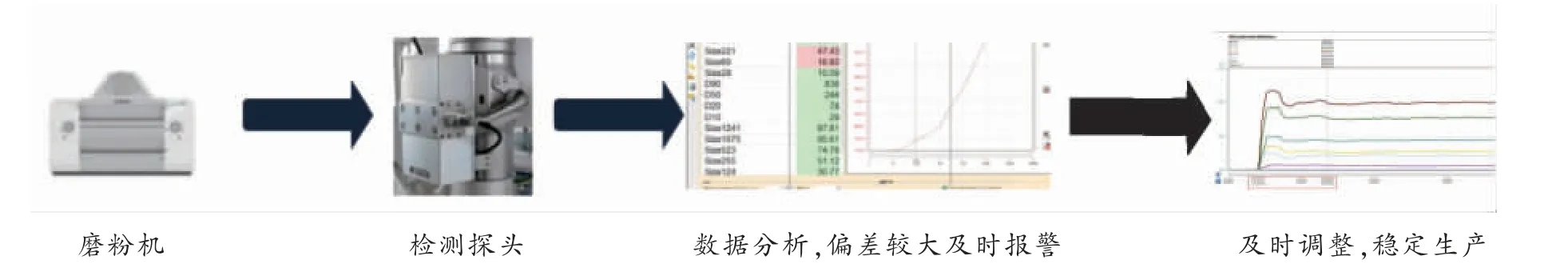

2.4 磨粉机操作数据化

现代化小麦粉生产工艺都采用了“长粉路、物料平衡、轻研细磨、同质合并”的理念,这样可以得到出粉率高、品质好的小麦粉。而设计剥刮率和取粉率参数的高低,取决于粉路的长短和出粉方法,对于单台设备而言, 研磨效果与磨粉机调节参数和磨粉技术参数有关。皮磨的剥刮率太高会引起麦皮破碎,导致出粉不佳且影响小麦粉的出粉率。 反之, 剥刮率不足, 将使纯净的物料未经充分的研磨而后推混入麸皮。所以保持合适的剥刮率、取粉率是保证整体粉路分布均衡的重点[4]。 不同品种、不同水分的小麦在同样的磨辊轧距条件下得到的剥刮率、 取粉率是不断变化的,而且磨辊的磨损也会导致剥刮率、取粉率变化。目前的长粉路使用的磨粉机一般都有几十台,如果每台都需要人工取粉检测剥刮率、取粉率,将耗费大量的人力物力,效率较低,如果利用在线颗粒度大小检测仪,实时在线检测物料颗粒度大小,自动和目标值比较,当检测偏差值过大时,可以及时报警、调整校正(如图8),保证品质稳定性,大幅降低产品不合格率。

图8 基于激光粒度仪在线检测下的磨粉机控制

磨粉机操作要点:①确定合理的入磨麦流量;②平衡每台磨粉机的物料,并铺满喂料辊;③现代制粉工艺注重轻研细磨、低温生产,将剥刮率、破损淀粉控制在规定范围内; ④及时更换磨辊及维护好相关气动原件。

2.5 合理处理高方筛问题

高方筛是小麦加工过程中三大主要设备之一,小麦粉的质量、 出粉率等指标很大程度上与高方筛筛理效率直接相关,最常见的情况是:串仓、筛网破损、筛不透、筛枯,当出现这些问题时如果不能及时应对和解决,小麦粉的质量将得不到保证[5],导致小麦粉含麸量增加、灰分偏高、粉色偏黄、面筋质量差、小麦粉不够细腻等问题, 如果在高方筛筛下基础粉流量秤处使用在线监测技术,可以实现实时监控,守住小麦制粉过程中最后关口,主要把控灰分、粉色、蛋白质、淀粉、水分等关键指标,避免由于小麦质量变化或破筛导致面粉质量波动,而且,面粉经过收集绞龙后将进入到半成品仓, 如果面粉质量产生波动则可以及时发现,及时转仓,避免不同质量的粉混在一起,减少后续配粉试配次数,特别是针对小麦品种较多,制粉过程中经常要转批的生产线,可及时转批转仓,避免由于不必要的设备空转而浪费电耗,提高生产效率。

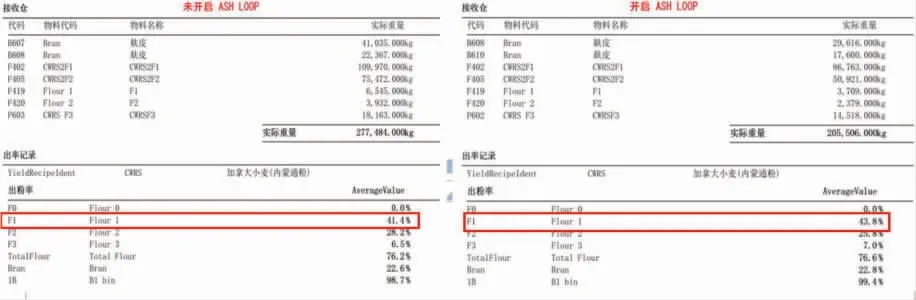

在满足研发需求的同时,尽量提高出粉率,提高生产经济效益,如以下案例:

某国内项目,小麦粉生产过程中,测得如下数据(如图9), 未使用在线检测技术时,F1 出粉率为41.4%,使用在线检测技术,并及时调整,在保证灰分合格范围内F1 出粉率可达43.8%,F1 出粉率提升2.4%。

图9 基于在线检测下的出粉率提高

2.6 发挥清粉机核心作用

清粉机是现代制粉工艺中的三大核心之一,是现代小麦加工生产高等级小麦粉的关键设备。 在生产现场操作中,清粉机是可调参数最多的设备,而每一项的调整对生产工艺中流量、 质量的平衡都产生影响。 因此,科学合理配置清粉系统,同时重视研磨和筛理上的配合。调控好清粉机的操作与清粉效果,不仅关系到各制粉设备能否发挥最佳效率, 而且影响到生产的连续稳定性[6]。 清粉机的作用就是将经过研磨、筛理后的胚乳粗粒及细麸进行分离,以同质合并的原则分别送往前路心磨以及相应的细皮磨,从而实现小麦粉提纯及提高出粉率, 提高企业的经济效益。 清粉过程中需测控关键因素物料颗粒度以及灰分, 在清粉机的出料口可利用在线颜色和麸星检测仪或在线颗粒度大小检测仪, 监控物料的颗粒度以及灰分,如出现大幅度波动,可能是进机物料质量发生波动、清粉机筛网堵塞、清粉机吸风分配不好等因素造成,可以针对性快速排除问题,避免小麦粉质量发生波动。

2.7 在线配粉

小麦加工企业要做精做强,专用粉是大势所趋,但是由于原料小麦本身品质状况和制粉工艺、 条件的限制, 直接生产出来的小麦粉往往难以达到制作某种食品的特殊要求。 多数小麦粉加工厂通过配麦或者配合后处理配粉来实现专用粉生产, 配粉过程中需要了解每个粉仓里面粉的特性, 更重要的是要保证每一仓粉的品质稳定, 所以要求半成品进仓前就要做好在线检测,把控好关键环节。后处理配粉过程中的半成品小麦粉质量不稳定、 配粉秤不精准及混合机混合不均匀等都会导致成品小麦粉质量产生波动。所以,在后处理配粉工段应用红外线或超声波在线检测仪是很关键且必要的, 可以实时监控配粉后小麦粉的质量变化,做到及时发现及时处理,否则打包后直接流入市场将付出更为沉重的代价。

3 结语

小麦粉加工工艺是一个连续动态的生产过程,可分为小麦清理与调质、研磨制粉、配粉打包三大工段,只有严格控制好每个生产环节的关键点,以每个环节高水平质量控制的叠加才能保证最终产品质量稳定,如无法及时发现,不合格产品将流入市场[7],后果不可估量。对于小麦粉加工企业,特别是作为生产专用粉的企业,产品质量的稳定要永远摆在第一位。

现代食品加工基本实现机械化, 面粉企业也一样,机械化的食品加工对原料的稳定性更加苛刻,如有波动, 设备很难自动调整面粉使用过程的各项指标,易导致最终产品不合格。 所以,在线检测技术能快速分析出物料的各项指标结果, 让制粉企业实时在线检测面粉生产过程, 避免人工取样检测存在的滞后性,如产生质量波动后,及时调节设备,使整个工艺流程和设备一直处于最佳状态, 更有利于保证产品质量和生产的稳定。而且,在线检测技术可以自动记录检测数据,实时追溯查询,同时可减少人工取样检测次数,缩短检验时间,降低检验人员工作强度的同时提高生产效率。

随着科技的不断更新以及传统加工业的不断升级,高新技术得到不断地拓展应用与推广,小麦粉加工行业也从传统的人工小作坊模式、 机械化(规模化)加工、自动化集成控制进行迭代,现如今已全面迈出智能工厂(黑灯工厂或无人工厂)的建设步伐;特别是在当下市场总体竞争进一步加剧以及行业洗牌加速演变的大形势下, 可预见智能化在线监测技术必定会得到进一步的推广与应用。 在线智能检测技术的应用将为小麦粉加工生产线生产稳定的产品提供实时全天候的品质监控, 进一步降低综合运营成本、提升企业的综合竞争实力。