Nb和TiB2对ZrB2基复合陶瓷材料组织及性能的影响

周 倩,刘 浩,王周福,马 妍,邓承继,尚佳琪

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

ZrB2具有较高的熔点和硬度,良好的耐磨、耐腐蚀性能,以及较强的导电能力[1],广泛应用于航空航天[2-4]及高温工业领域[5-7]。然而,作为一种典型的共价化合物,ZrB2的自扩散系数极低,使得ZrB2基复合陶瓷材料难以烧结致密。另外,ZrB2在高温氧化条件下生成的气态B2O3挥发速度较快,易导致复合陶瓷材料出现气孔和裂纹,从而对材料力学性能产生不利影响。上述问题在一定程度上限制了ZrB2基复合陶瓷材料在实际工业生产中的推广和应用。

提高ZrB2基复合陶瓷材料的烧结致密化程度、增强其高温抗氧化性能的常用措施有改善烧结工艺或引入添加剂等。Huo等[8]的研究发现,采用反应热压烧结工艺,使ZrB2与TiC在1800℃下发生反应生成(Ti,Zr)B2和(Zr,Ti)C,能有效提高ZrB2基陶瓷的相对密度。Monteverde等[9]将金属Ni引入ZrB2基体中,发现Ni能促进液相的形成,改善烧结过程中的传质机制,从而促进材料烧结致密化。杜玉辉等[10]的研究表明,在ZrB2基陶瓷材料中添加B4C能消除硼化物表面的B2O3,减少ZrB2表面的含氧杂质并防止低熔点相生成,所得ZrB2陶瓷材料晶粒细小,其抗弯强度和硬度(HV)分别达到242MPa和12.65GPa。Zhu等[11]以Al2O3和Y2O3作为烧结助剂,通过与ZrB2表面杂质发生反应形成液相,提高了材料致密化程度。不过,需要指出的是,引入添加剂虽有助于改善材料的力学性能,但同时也会对材料的高温抗氧化性能产生不利影响。

为了进一步提升ZrB2基复合陶瓷材料的烧结性能并兼顾其高温抗氧化能力,本文基于金属或非氧化物添加剂的引入方式及含量等因素对复合陶瓷材料结构与性能的作用规律[12-13],向ZrB2基复合陶瓷材料引入金属Nb及TiB2添加剂,借助力学性能测试、X射线衍射仪(XRD)、扫描电镜(SEM)、能谱仪(EDS)及抗氧化性能测试等探究了这两种添加剂对ZrB2基陶瓷材料物相组成、显微结构、力学性能和抗氧化行为的影响。

1 实验材料及方法

1.1 试样的制备

制备试样的主要原料有:ZrB2粉末,纯度为99.9%,粒径小于25 μm,山东司太立金属材料有限公司出品;Nb粉末,纯度为99.9%,粒径小于30 μm,浙江曼粒纳米科技有限公司出品;TiB2粉末,纯度为98.5%,粒径小于15 μm,山东鹏程陶瓷新材料科技有限公司出品。

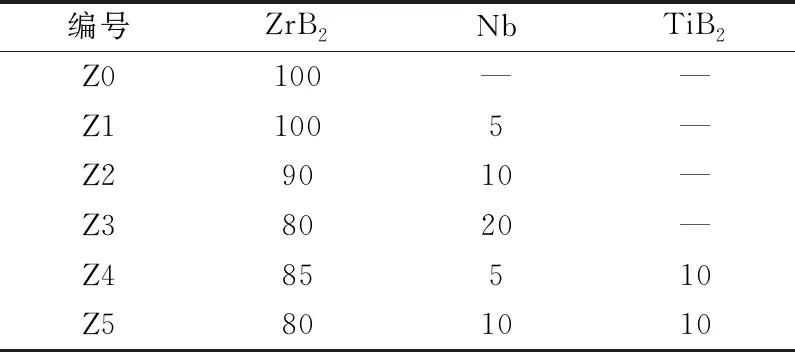

表1 试样的原料组成(φ(B)/%)

1.2 测试与表征

采用阿基米德排水法测定样品的显气孔率和体积密度;按照GB/T 5072—2008 《耐火材料 常温耐压强度试验方法》测定样品的耐压强度;利用Philips X’Pert Pro MPD型X射线衍射仪分析样品的物相组成;使用FEI Nova 400 Nano-SEM型扫描电镜观察样品的微观组织;借助Bruker QUANTAX200-30型能谱仪对样品选区元素进行表征。对样品进行抗氧化性能测试时,先将其置于高温炉中,在空气气氛下于1500 ℃热处理15 min,之后随炉冷却至室温。取出样品并沿样品中心轴切开,对样品氧化层进行XRD检测并利用SEM观察其显微结构。

2 结果与分析

2.1 引入Nb对材料组织及性能的影响

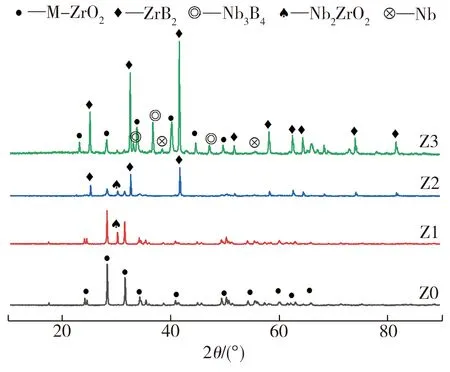

图1所示为样品Z0~Z3的XRD图谱。由图1可见,4组样品的主晶相均为ZrB2。在Nb引入量较低的Z1和Z2样品XRD图谱中出现了ZrB和NbB的特征衍射峰,但未观察到Nb的特征衍射峰,而Nb引入量较高的Z3样品XRD图谱中同时存在Nb及Nb5B6的特征衍射峰。这表明,增加Nb的引入量能促进ZrB2与Nb的反应程度趋于完全。根据本研究实验结果并结合文献[14],确定ZrB2与Nb发生主要反应有:

(1)

(2)

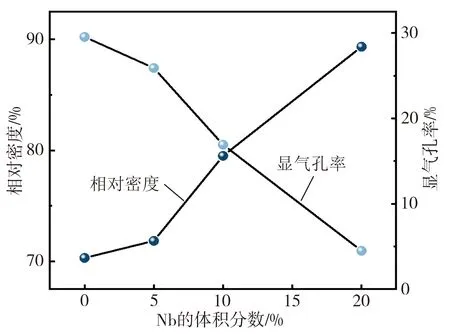

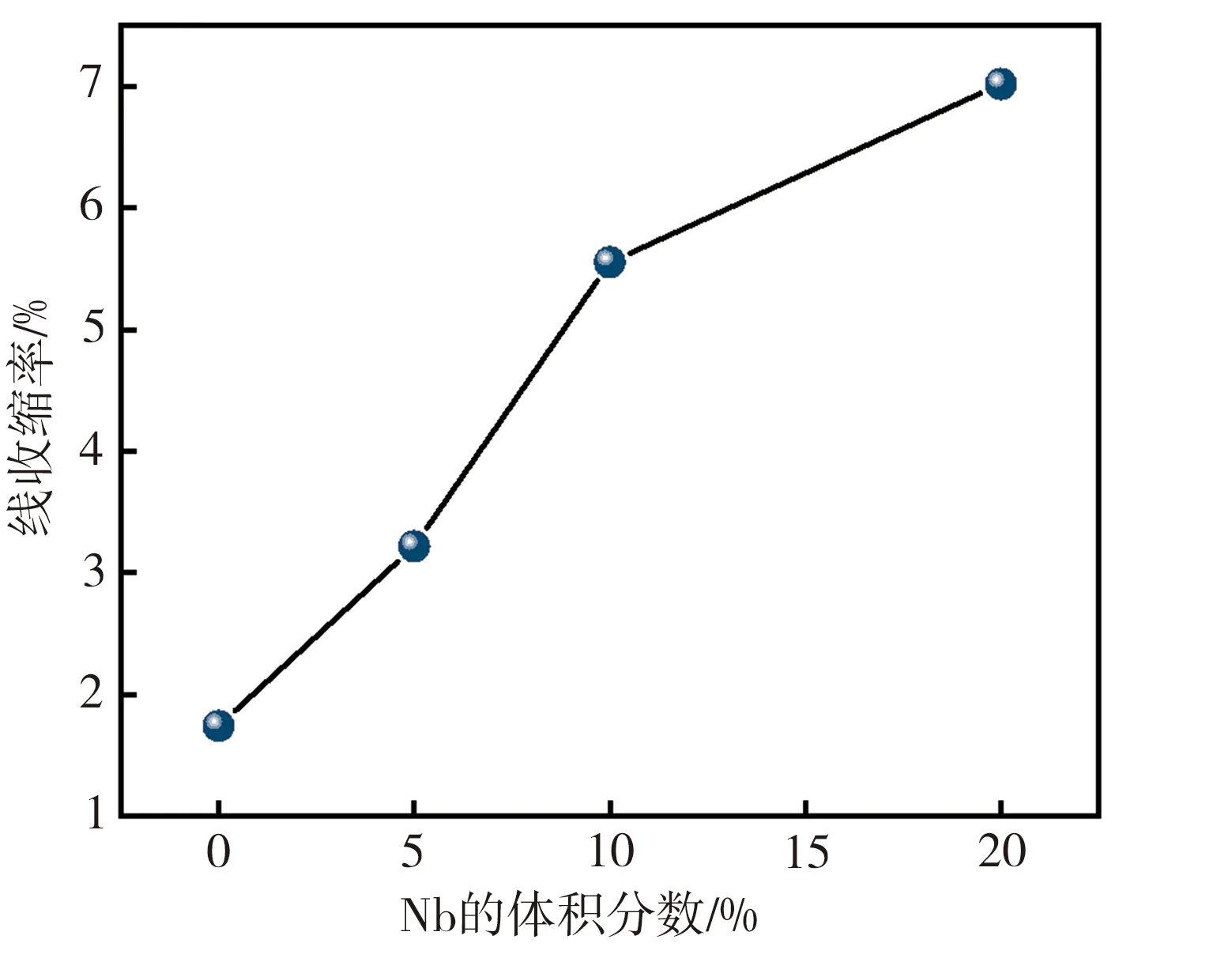

图2所示为样品Z0~Z3的相对密度、显气孔率及线收缩率的变化情况。由图2可见,随着Nb引入量的不断增加,相应样品的显气孔率呈明显下降趋势,样品相对密度及线收缩率的变化与之相反。这是因为金属Nb在气压辅助烧结过程中发生了塑性变形,使得ZrB2晶粒在压力作用下定向排列,从而提高了复合材料烧结致密性[14]。另外,结合图1所示的样品XRD测试结果可知,随着Nb引入量的增加,样品的物相组成逐渐多样化。这表明Nb的引入破坏了ZrB2中的B—B共价键,促进了烧结过程中的物质扩散。Nb引入量越大,试样烧后线变化就越大,样品烧结致密化程度就越高。

(a)致密性

(b)线收缩率

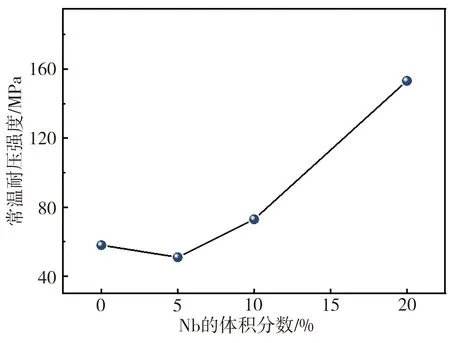

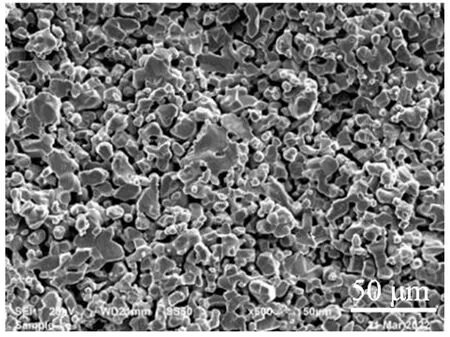

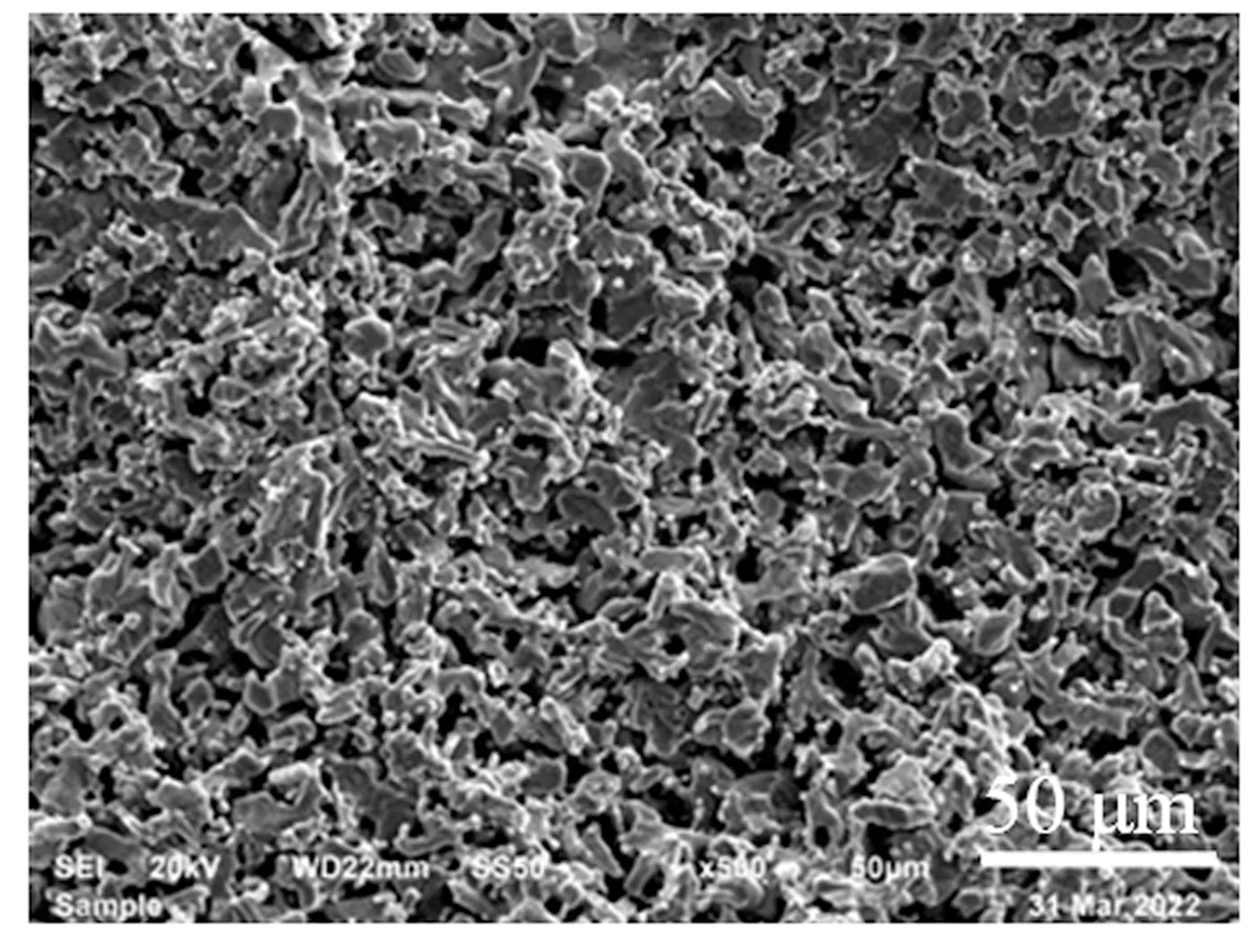

图3所示为样品Z0~Z3的常温耐压强度变化情况。由图3可见,无Nb样品Z0的常温耐压强度为58 MPa,与之相比,Nb引入量较少的样品Z1的常温耐压强度变化不大,而Nb体积分数为10%的样品Z2常温耐压强度为73 MPa,增幅较明显。当Nb引入量达到20%时,样品Z3的常温耐压强度急剧增至150 MPa。结合图4所示的样品SEM照片可知,样品Z0中的ZrB2颗粒呈不规则球状,颗粒间有明显颈部连接,颗粒周围分布着大小不一的气孔,表明样品烧结不完全。Nb引入量较多的样品Z2和Z3中的ZrB2颗粒之间大面积相连,气孔数量明显减少,样品烧结程度趋于完全,且Nb体积分数越大,相应样品的微观组织就越致密,其常温耐压强度就越高。

图3 样品的常温耐压强度

(a)Z0

(b)Z2

(c)Z3

图5所示为样品Z2的选区元素分析结果。由图5可见,在选区范围内,B、Zr、Nb元素分布均匀,部分区域B元素与Nb元素的分布重叠,结合图1所示的样品XRD图谱推测此处物相为NbB。该区域微观组织致密程度较高,几乎无气孔存在,应归因于金属Nb在烧结过程中发生了塑性形变,排出气体并填补了空隙。综合样品Z2的选区元素分析结果及其XRD图谱可知,该样品中存在NbB、ZrB及ZrB2等物相。

图6所示为样品Z0~Z3经1500 ℃热处理后表面氧化层的XRD测试结果。由图6可见,样品Z0和Z1表面氧化层的主要晶相为单斜ZrO2,这是典型的ZrB2氧化产物。随着Nb引入量的增加,样品Z2和Z3表面氧化层的主要晶相转变为ZrB2,其中Nb体积分数为20%的样品Z3表面氧化层XRD图谱中还可观察到单斜ZrO2相以及残存的Nb和Nb3B4相。另外注意到,图6中各组试样表面氧化层的XRD图谱均未出现B2O3的特征衍射峰。这是因为热处理温度低于1500 ℃时,ZrB2材料表层的氧化产物ZrO2与B2O3会在未被氧化的ZrB2基体上形成具有抗氧化能力的保护层,而本研究中的热处理温度达到了1500 ℃,ZrB2氧化速度加快,其氧化产物B2O3迅速挥发[15],并在氧化层表面留下孔隙,导致氧化层致密度下降。具有多孔结构的氧化层覆盖样品表面,不再成为氧传输的屏障[16]。

图6 氧化层的XRD图谱

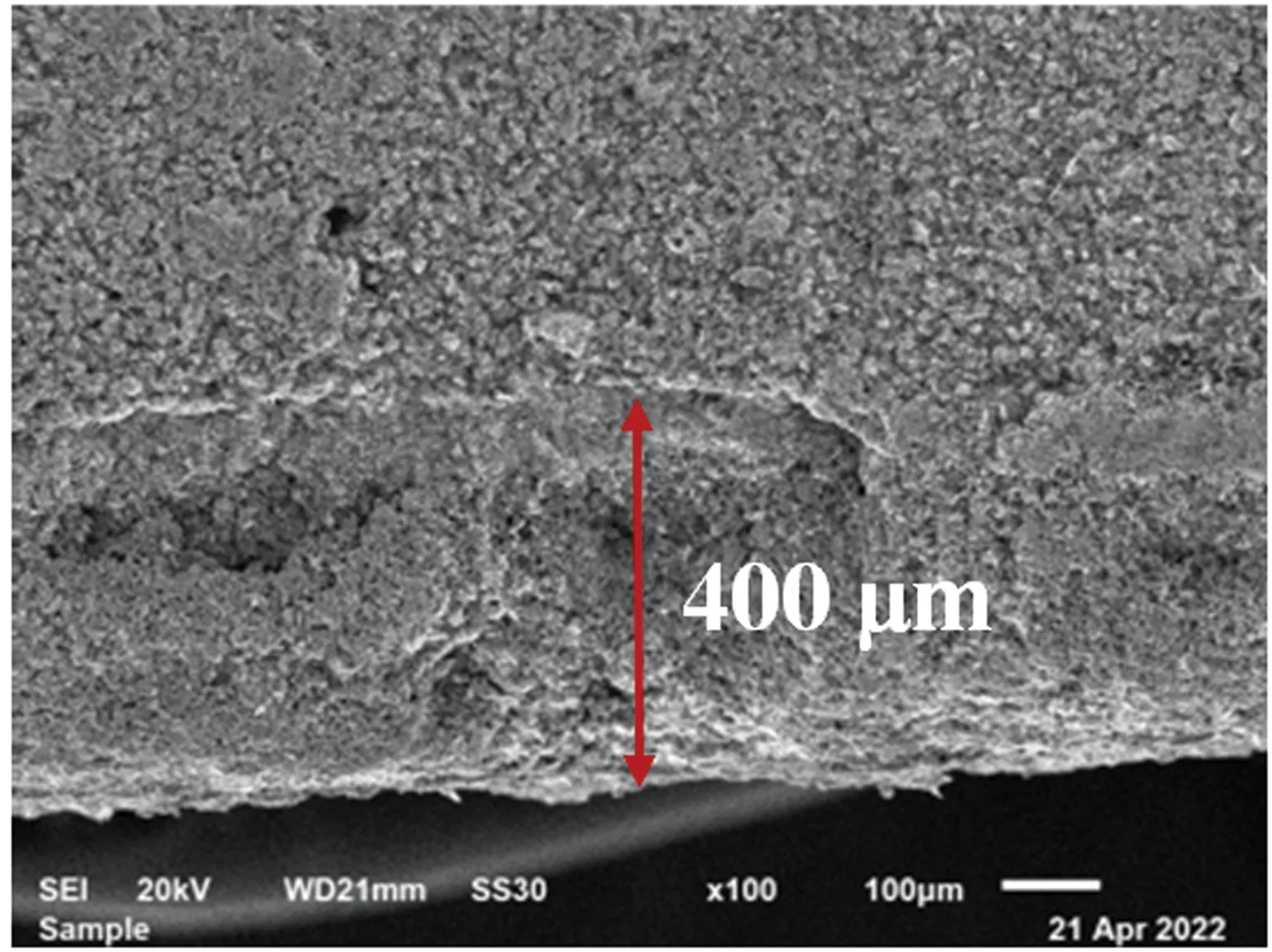

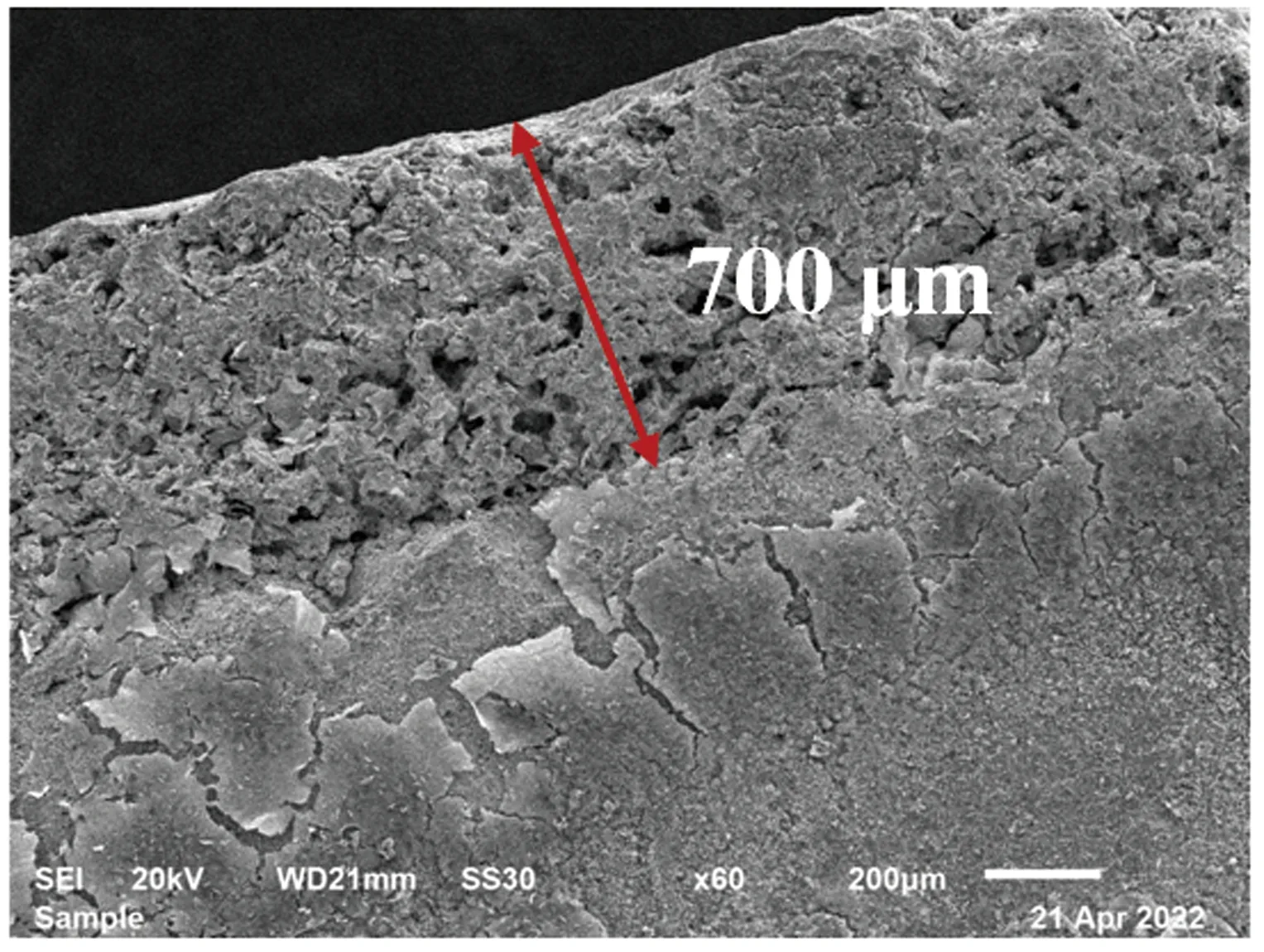

图7所示为样品Z0、Z1及Z3表面氧化层的SEM照片。根据图7可以测定样品Z0表面氧化层的厚度约为400 μm,样品Z1的相应值约为700 μm,后者增幅较大。从图7中还可以看出,与样品Z0、Z1相比,样品Z3表面氧化层结构疏松,出现许多大尺寸气孔,组织致密度明显下降,这将对材料抗氧化能力产生不利影响。宏观观察也显示,样品Z3的表面氧化较其它样品更严重,表皮已出现剥落现象。这是因为在高温氧化过程中,较多Nb会造成O2进入材料基体的渠道增多,从而导致材料高温抗氧化能力下降。上述测试结果表明,适量引入Nb可以提高ZrB2基复合陶瓷材料的致密度及力学性能,但同时也会降低材料的高温抗氧化性能。

(a)Z0

(b)Z1

(c)Z3

2.2 引入TiB2对材料组织及性能的影响

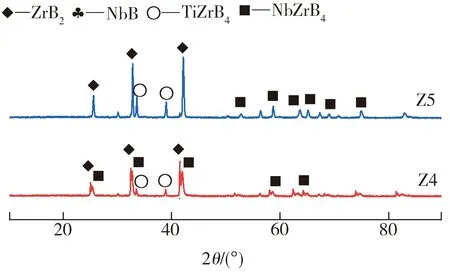

图8所示为样品Z4和Z5的XRD图谱。从图8中可见,样品Z4和Z5均以ZrB2为主晶相,二者XRD图谱中都出现了TiZrB4和NbZrB4的特征衍射峰,并且样品Z5的XRD图谱中的特征衍射峰较样品Z4更加尖锐,前者晶体发育程度更高。与样品Z1、Z2的XRD图谱对照可知,引入TiB2后的样品中未发现NbB相,取而代之的是新物相TiZrB4和NbZrB4。图9所示为样品Z1、Z2与样品Z4、Z5的常温耐压强度对比情况。由图9可见,TiB2的加入能有效提高复合材料的常温耐压强度。尤其样品Z5的常温耐压强度达到398 MPa,较样品Z2相应值增加了近5倍。含Nb样品引入TiB2后形成的TiZrB4、NbZrB4加强了物相颗粒之间结合,金属Nb和TiB2的复合作用是提高材料常温耐压强度的主要因素。

图8 引入TiB2的样品XRD图谱

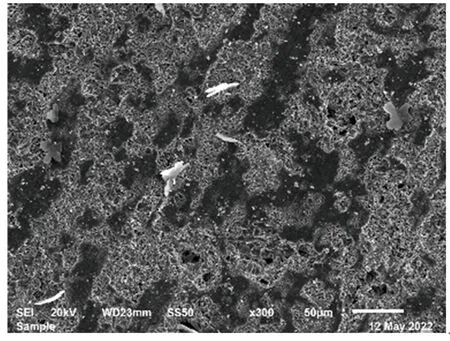

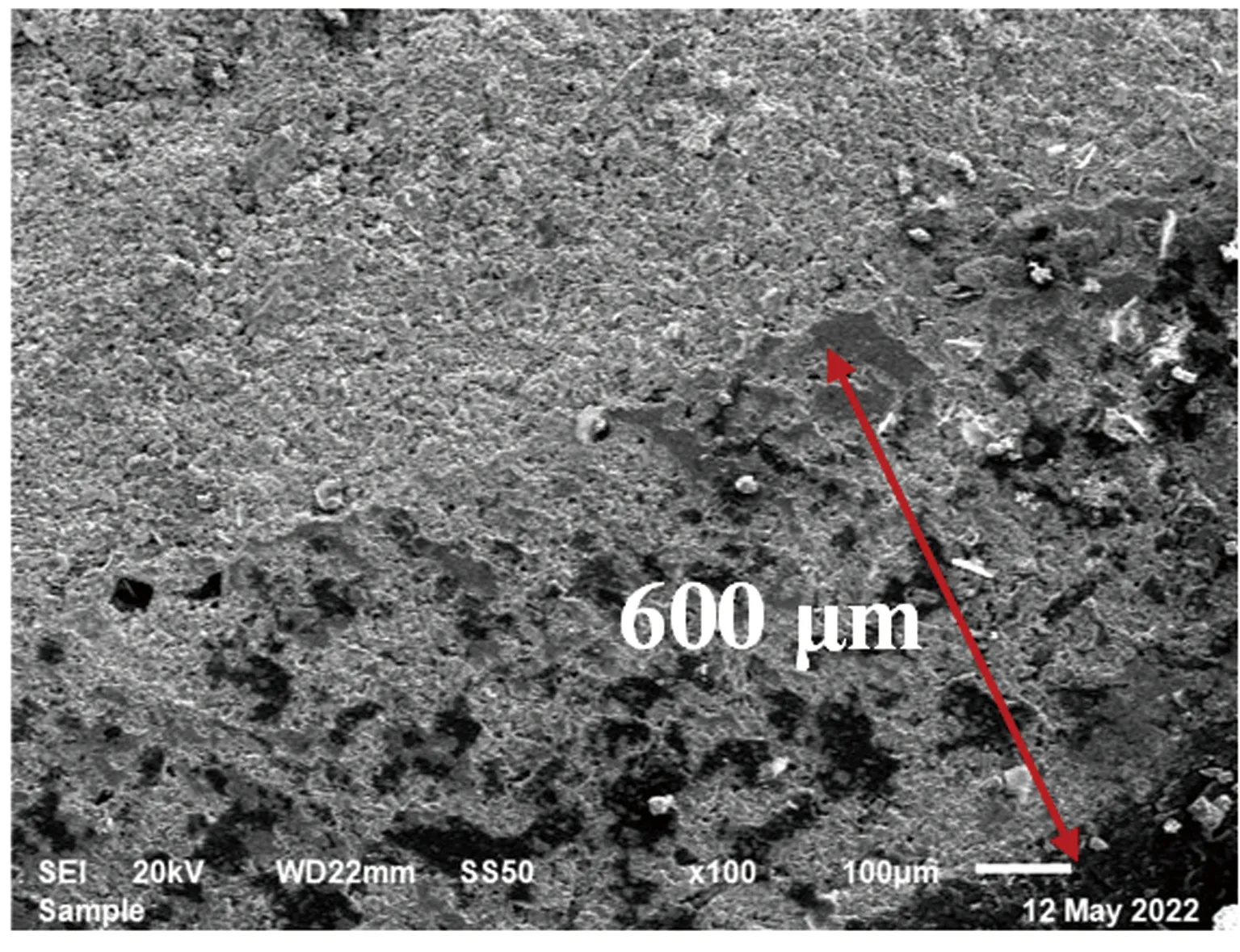

图10所示为样品Z4和Z5经1500 ℃热处理后表面氧化层的SEM照片。由图10可见,样品Z4和Z5的氧化层均呈现多孔形貌。这一方面与TiB2加入后样品的显气孔率增大有关,另一方面也与B2O3在高温下的挥发有关。因为TiB2同样会在热处理过程生成B2O3,后者在高温下逐渐挥发,从而导致氧化层产生孔隙[17]。借助SEM观察测得样品Z4和Z5的氧化层厚度分别为110、600 μm,较样品Z1相应值(700 μm)明显减薄。这表明TiB2的引入减轻了材料表面氧化程度,提高了材料的高温抗氧化能力。

(b)Z5

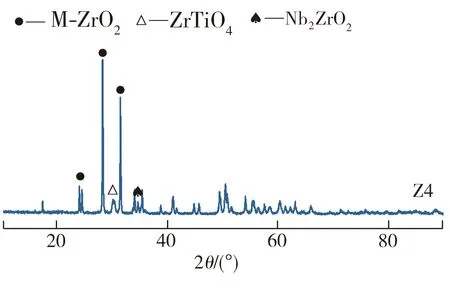

图11所示为样品Z4经1500 ℃热处理后表面氧化层的XRD图谱。将该XRD图谱与图6中样品Z1氧化层的XRD图谱进行对照可知,样品Z1和Z4氧化层的主晶相均为单斜ZrO2,二者XRD图谱中都存在Nb2ZrO2的特征衍射峰,但引入TiB2的样品Z4氧化层中出现了新相ZrTiO4。在样品Z4的高温氧化过程中,分布在材料表面的TiB2与O2反应,消耗一部分O2以减少ZrB2的氧化,同时生成的ZrTiO4有利于形成抗氧化保护层。此外,TiB2在高温下氧化可获得一层含液相B2O3的氧化产物,液相B2O3能填补复合材料微观孔隙,减少O2进入材料基体的通道,阻止基体进一步被氧化[18]。

图11 样品Z4的氧化层XRD图谱

3 结论

(1)采用气压辅助烧结,引入金属Nb及TiB2添加剂制备了ZrB2基复合陶瓷材料。

(2)引入的Nb在ZrB2基复合陶瓷材料烧结过程中发生塑性变形,使ZrB2在压力作用下发生颗粒重排,提高了陶瓷材料的相对密度。同时Nb的引入破坏了ZrB2中的B—B共价键,促进了材料烧结过程中的物质扩散,提高了陶瓷材料的力学性能。但Nb的引入也导致材料高温抗氧化性能下降。

(3)在引入金属Nb的基础上添加适量TiB2,通过系列反应生成的TiZrB4、NbZrB4等物相改善了ZrB2基复合陶瓷材料的微观组织结构,进一步提升了材料的力学性能。同时,生成的ZrTiO4有利于在陶瓷材料表面形成抗氧化保护层,减小了材料的氧化层厚度,提高了材料的高温抗氧化能力。