选区激光熔融过程中多热源扫描的热力耦合有限元分析

王长顺,王齐胜,林 昕,朱锟鹏,,3

(1. 武汉科技大学机械自动化学院,湖北 武汉,430081; 2. 中国科学院合肥物质科学研究院智能机械研究所,安徽 合肥,230031; 3. 常州先进制造技术研究所智能装备技术研究中心,江苏 常州,213164)

选区激光熔融(SLM)技术是金属增材制造的主要方式之一,该技术通过激光束使粉末快速融化凝固并逐层堆叠,可以实现高品质工件的快带成形[1-2]。因独特的制造方式及高质量成形等特点,SLM在航空航天、汽车、医疗等领域具有广阔的应用前景[3]。在SLM过程中,成形件质量受到激光功率、扫描速度等因素影响,不当的参数设置易导致工件出现孔隙、翘曲等缺陷。数值模拟手段凭借其高效性、灵活性、成本效益以及多尺度与多物理场分析等优势,被广泛应用于SLM成形过程以及参数优化的研究中[4]。

SLM成形过程伴随着复杂的热循环和较大的温度梯度,这是工件中热应力产生的主要原因。Waqar 等[5]基于316L不锈钢建立了三维有限元模型,分析了激光功率和扫描速度对SLM多层多道应力场的影响。Chen等[6]研究了层间重叠率对SLM成形部分残余应力的影响。Li等[7]通过建立间接热-结构耦合模型,研究了扫描长度对SLM温度场和应力场的影响,并指出4~6 mm为适宜的扫描长度范围。柯林达等[8]和张嘉等[9]详细研究了不同材料SLM成形件的温度场和应力场。上述研究均主要基于单热源扫描过程。实际上,SLM每层打印厚度仅数十微米,导致单个零件制造周期通常需数十小时甚至数天,这大大增加了制造成本[10]。刘文鹏等[11]和Masoomi等[12]基于多热源分区扫描,研究了SLM成形件质量及温度场,结果显示,多热源扫描在提高SLM成形效率方面表现出巨大潜力,但这也引入了额外的复杂性,故对该成形过程进行更深入细致的研究显得尤为重要。

鉴于此,本文基于316L不锈钢建立三维有限元模型,采用Ansys软件中生死单元法(birth and death)实现对SLM多热源单层多道的模拟,研究了SLM多热源扫描对温度场及应力场的影响,以期为后续SLM多热源扫描的研究和应用提供参考。

1 有限元模型的建立

1.1 几何模型和模拟参数

在SLM成形过程中,粉末层由离散的金属粉末颗粒组成,本模型将离散的粉末层考虑为连续体。为更真实地模拟SLM成形过程,本研究对316L不锈钢进行粉末材料等效处理,基板采用316L不锈钢实体材料,成形部分则采用等效的粉末材料,在扫描过程中,通过判断316L不锈钢的温度是否超过液相线来确定粉末材料是否熔化且转换为实体材料。利用ANSYS参数化语言(APDL)建立瞬态有限元分析模型,采用Full Newton-Raphson算法进行求解计算,最终模型实现了SLM多热源扫描单层多道的温度场和应力场模拟。

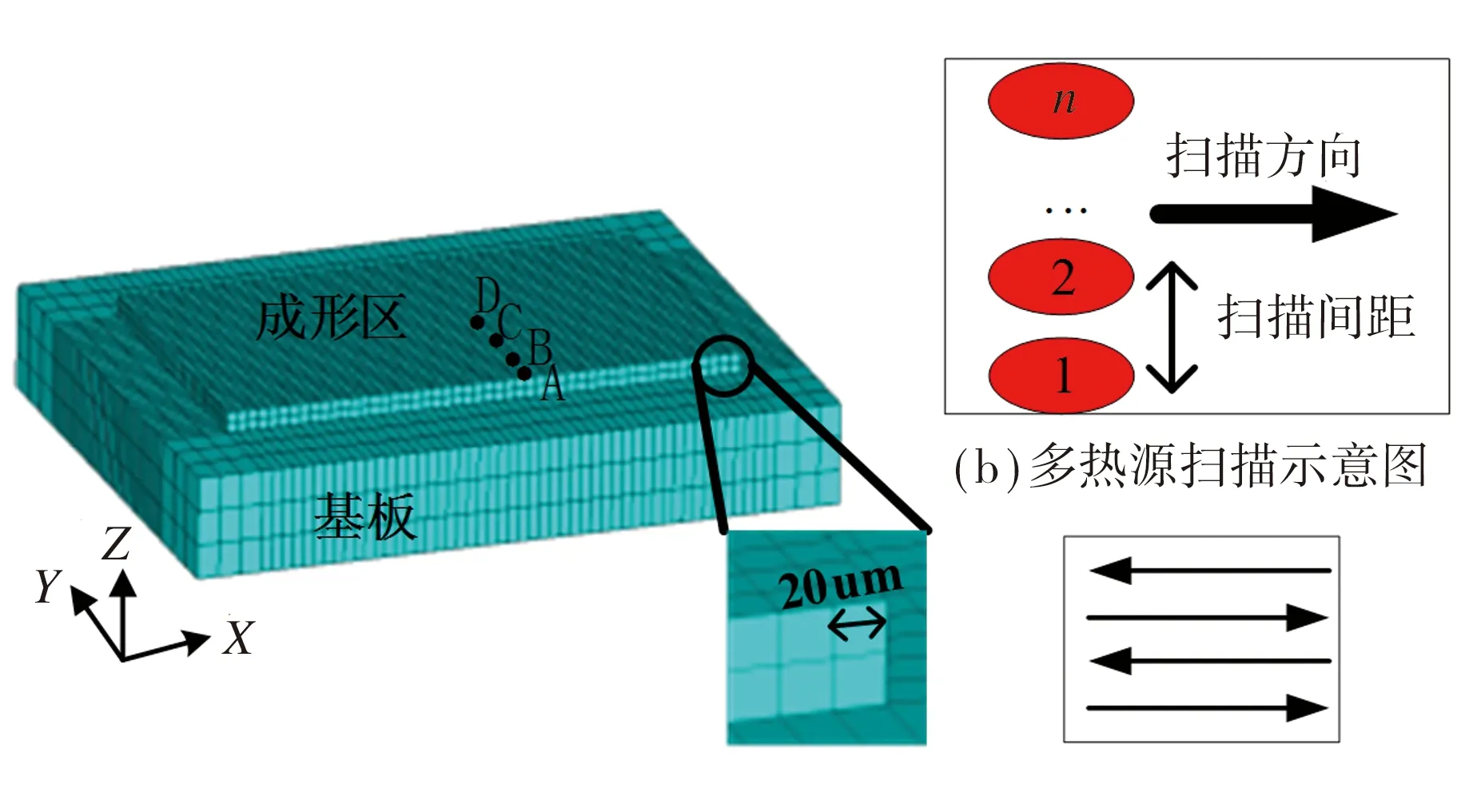

在该模拟中,基板尺寸为2.5 mm×1 mm×0.2 mm,成形区尺寸为1 mm×0.6 mm×0.04 mm。计算域采用正六面体结构化网格划分,温度场模拟采用solid70热单元,应力场模拟使用solid185结构单元,成形区网格尺寸为0.02 mm×0.02 mm×0.02 mm。由于基板为非成形区,为提高计算效率,采用如图1(a)所示相对较粗的网格划分,多热源扫描过程示意图如图1(b)所示,即在与单个激光热源有一定扫描间距的基础上增加一个或多个热源,并采用如图1(c)所示来回交替扫描的方式。具体模拟工艺参数见表1。

(a)几何模型与网格划分 (c)扫描策略示意图

表1 模拟工艺参数

1.2 材料热物性参数

由于实际粉末层存在空隙,故将粉末层的密度等效为连续粉末层的密度,其表达式为:

ρp=ρs(1-φ)

(1)

式中:ρp表示材料粉末层密度,ρs表示实体的材料密度,φ表示粉末层的孔隙率。粉末热导率的等效表达式如下[13]:

(2)

式中:ke表示粉末的等效热导率,kf表示环境热导率,ks表示固体材料的热导率,kr表示辐射产生的热导率。在SLM模拟过程中,熔化潜热和汽化潜热体现了材料熔化和汽化时能量的变化,二者通过考虑随温度变化的体积焓来实现,体积焓H的表达式为:

(3)

式中:ρ(T)、C(T)分别表示随温度变化的密度和比热容。316L不锈钢随温度变化的物性参数参考文献[14],其中材料密度和热导率随温度的变化曲线如图2所示。

(a)密度 (b)热导率

1.3 温度场模型

在SLM成形过程中,温度场的热传导符合傅里叶微分方程和能量守恒定律,由此建立的三维热传导微分方程如下:

(4)

式中:k表示各向同性的热导率,ρ表示材料密度,C表示材料比热容,T表示温度,t表示时间,Q表示单位体积产生的热量,x、y、z表示坐标轴方向。材料初始温度及基板表面温度设置为与环境温度T0相等,即25 ℃,具体关系为:

T(x,y,z,t)|t=0=T0(x,y,z)

(5)

为保证模拟结果准确性,在模拟过程中需考虑基板和成形区边界的热量流失,SLM打印过程中的热量流失主要包括热对流、热辐射和蒸发热损失,本模型忽略了熔池的蒸发热损失,考虑了热传导、热对流和热辐射带来的热量损失,根据能量守恒,具体表达式为:

(6)

式中:q表示热源热量,h表示热对流系数,ε表示比辐射率,σ表示玻尔兹曼常数,n表示热源施加面的法向。

激光热源模型采用在深度方向上考虑激光穿透深度呈指数衰减的体高斯热源模型[15],其表达式为:

(7)

式中:R表示激光半径,η表示粉末对激光的吸收率,P表示激光功率,v表示激光扫描速度,S表示激光对粉层的穿透深度,取粉末层厚度。

1.4 热结构模型

SLM特殊的加工方式会导致材料快速升温和冷却,即材料温度梯度较大。较大的温度梯度是成形件内部产生应力和应变的主要原因,应力和应变的关系式为[4]:

σ=Dεe

(8)

式中:ε表示应力向量,D表示弹性刚度矩阵,εe表示弹性应变向量,根据简化的弹塑性硬化模型,εe可表示为:

εe=ε-εp-εt

(9)

式中:ε表示总的应变向量,εp表示弹性应变向量,εt表示热应变向量。热应变值的计算式为:

εt=αeΔT=αe(T-Tref)

(10)

式中:Tref表示参考温度,αe表示材料的热膨胀系数。

在SLM成形过程中,Mises等效应力可以用来评估残余应力,其表达式为[5]:

(11)

式中:σx、σy、σz表示三个方向上的应力分量,τxy、τxz、τyz分别表示xy、xz、yz面的剪切应力。

316L不锈钢随温度变化的结构特性参考文献[14],包括杨氏模量、泊松比、屈服强度、切线模量、热膨胀系数。

1.5 实验验证

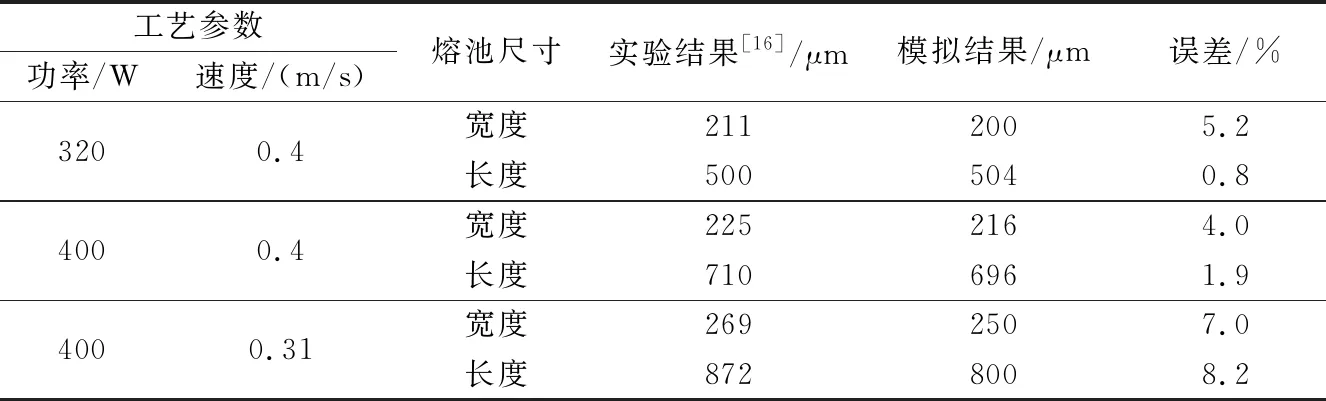

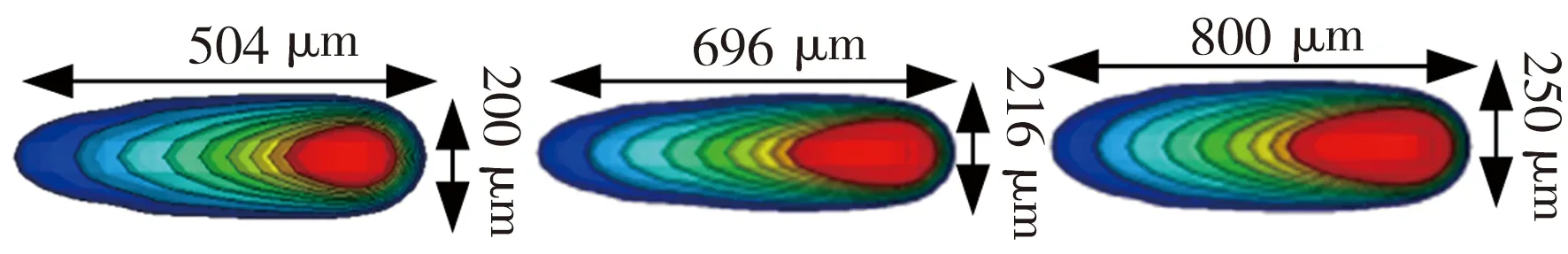

为了验证所建模型的有效性和准确性,将文献[16]中实验工艺参数带入该有限元模型,对熔池长度和宽度进行模拟计算,表2中列出了实验结果与模拟结果对比,图3为模拟得到的熔池形态及尺寸。可以看出,模拟结果与实验结果的误差相对较小,所建有限元模型的有效性得到验证。

表2 实验与模拟结果对比

图3 熔池尺寸的模拟结果

2 模拟结果与分析

2.1 温度场分布

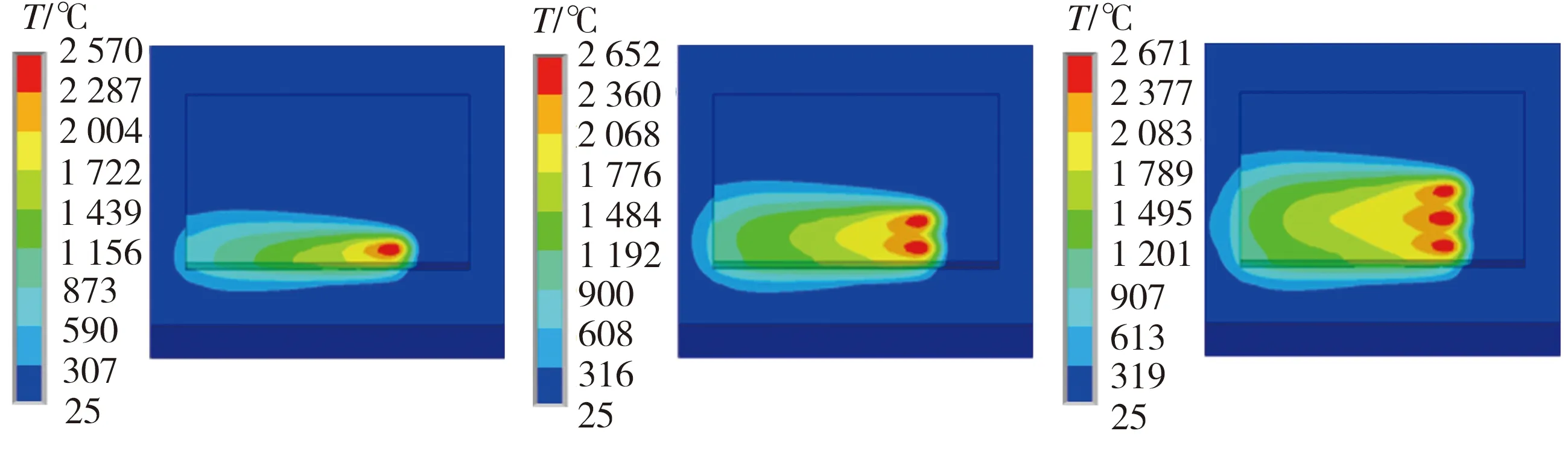

图4为SLM多热源扫描在t=1 ms时的温度分布云图。可以看出,在热源前方,温度梯度较大,而热源后方由于经历了扫描后的冷却阶段,温度梯度相对较小。多热源扫描提高了成形件温度最大值,具体来说,单热源最高温度为2570 ℃,而双热源和三热源最高温度分别达到了2652、2671 ℃。此外,在相同扫描时间内,增加热源数量成倍扩展了单次扫描的区域,即扩展了熔池的宽度和长度,从而大幅提高了SLM技术的成形效率。

(a)热源数量为1 (b)热源数量为2 (c)热源数量为3

由于SLM扫描过程中相邻熔道搭接处位于熔池之间,故多热源扫描搭接次数有所减少。

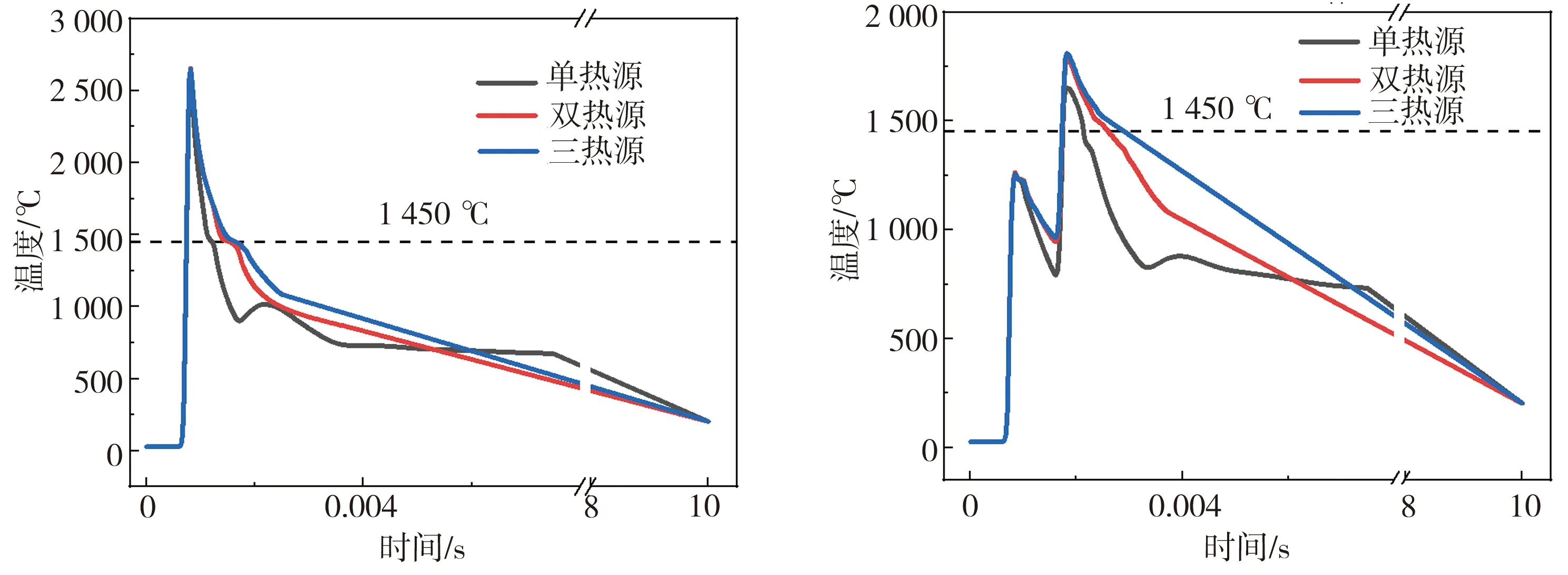

图5为SLM多热源扫描在第一条扫描轨迹上及其搭接处的温度随时间变化曲线。如图1所示,A点代表轨迹中心,B、C、D表示不同数量热源在搭接处的3个点。图5(a)为点A处在不同数量的热源扫描下的温度变化曲线,进一步显示了多热源扫描导致最高温度的小幅升高,并且图5(b)显示,搭接处温度也有小幅升高。在单热源扫描中,由于扫描时间较长,导致温度持续下降并在850 ℃左右稳定了一段时间,而多热源扫描中,扫描时间缩短,导致整体冷却速率快于单热源扫描的情况,其中单热源扫描整体的冷却速率为237 ℃/s,双热源和多热热源扫描整体的冷却速率分别升至245、247 ℃/s。由图5还可知,在相同时间内,高温的多热源扫描与低温的单热源扫描温度均能降至200 ℃左右,并且在第一次扫描时,搭接处温度并未超过316L不锈钢的液相线,而是在第二次热源扫描至该位置时才超过液相线温度。

(a)轨迹中心 (b)搭接处

2.2 应力场分布

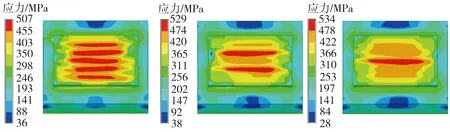

在SLM成形过程中,由于材料的快速升温熔化和快速冷却凝固,会形成明显的温度梯度,进而产生较高的残余应力,这是导致SLM成形件出现开裂、翘曲、变形等缺陷的主要原因。图6为不同数量热源扫描的残余应力分布云图,其中最小应力值分布在基板两侧,最大应力值随热源数量增加呈小幅上升趋势,其中单热源最大应力为507 MPa,双热源和三热源最大应力依次为529、534 MPa。单热源与双热源之间的最大应力增加了4.3%,而双热源到三热源最大应力仅增加了0.9%,这是由于单热源到双热源的温度升高幅度较大所致。

SLM扫描成形件的残余应力集中在扫描方向上,图6中带状分布的应力云图是由"S"形扫描方式产生的,应力主要集中在搭接区,这是因为下一道扫描会受到上一道扫描冷却收缩的影响。多热源扫描扩大了熔池宽度,减少了扫描过程中搭接次数,图6中云图展示了不同的应力分布模式。单热源扫描过程经历了5次搭接,故图6(a)出现了5条带状应力集中区域,而在图6(b)和图6(c)中,双热源和三热源扫描分别进行了3次和2次搭接,并且应力集中区域有一定程度的缩小。由此可见,SLM多热源扫描不仅加速了扫描过程,还有效减少因搭接产生的应力集中区域。

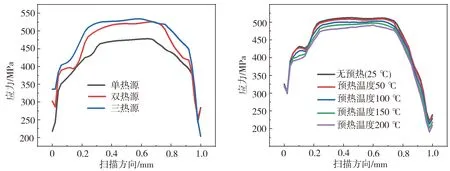

图7(a)为搭接区域不同数量热源扫描时的残余应力曲线(沿扫描方向),图中显示多热源扫描会加剧搭接区域的应力集中。为解决这一问题,本研究尝试通过预热的方式来降低搭接区域的应力,图7(b)为25 ℃(无预热)和50、100、150、200 ℃预热温度下双热源扫描搭接区的应力曲线(沿扫描方向)。可以看出,预热温度的升高能有效降低应力,这是因为预热可升高基板和粉末的初始温度,从而降低相应的温度梯度,最终达到减少应力的目的。由此可见,SLM多热源扫描中搭接区应力增加的问题可通过适当预热来缓解。

(a)热源数量为1 (b)热源数量为2 (c)热源数量为3

(a)搭接处 (b)不同预热温度

3 结论

(1) SLM多热源扫描过程的温度场分析结果显示,随着热源数量的增加,熔池温度最大值有小幅提升,熔池宽度和长度有所增大,熔道之间搭接次数减少,有助于提升SLM扫描过程的成形效率。

(2) 应力场分析结果表明,多热源扫描虽然会导致成型区残余应力略有增大,但是由于应力主要集中分布在搭接区域,并且多热源能减少扫描过程中的搭接次数,进而能有效地减少因搭接而产生的应力集中区域。另外,采用施加预热的方法能有效缓解SLM多热源扫描导致的残余应力增加。