一种三芯电缆状态在线监测与短路故障定位方法的研究

佘建宁,江 波,唐 玲,马朝瑜,陆 冲,曾翔君,胡红利

(1.国网铜川供电公司,陕西铜川 7 270312;2.湖北龙源新能源有限公司,湖北武汉 430066;3.陕西省西咸新区沣西新城开发建设集团有限公司,陕西西安 710032;4.西安交通大学电气工程学院,陕西西安 710049)

0 引言

10 kV 中压配电网存在故障率较高、故障定位不够精确的问题,故障类型以单相接地故障为主[1]。电力系统通常采用综合自动化系统进行保护,并结合判据实现故障选线[2-3],该方法的缺点是无法实现故障点精确定位及无法迅速排除故障。此外,越级跳闸现象不仅扩大了停电范围[4],还会造成故障选线的误判,给故障点精确定位带来更大困难。

电力系统中故障定位的方法以阻抗法、单端行波法和双端行波法3 种方法为主[5-6]。传统的阻抗法相较于单端行波法的优点是启动可靠性较高,缺点是测距精度较低;双端行波法容易因为配电网开关动作而误启动;单端行波法在线路参数不匹配的情况下,容易因波头难以识别而导致测距失败。目前,同时应用行波法与阻抗法来实现定位[5],以及应用小波变换等方法来识别行波波头均有许多研究[7-26]。然而无论是阻抗法还是行波法,都由于其应用缺陷而未在配电网大规模投入使用。

综上所述,针对10 kV 中压配电网故障定位不够精确问题,本文提出一种三芯电缆状态在线监测与短路故障定位方法。在三芯电缆线路区段安装本文所提装置,可实现三芯电缆线路的短路故障定位。通过与不平衡度及零序相对量结合,可对正常运行、开路、不平衡运行等其它运行状态进行识别与监测。此外,该装置还具有三芯电缆电流在线监测功能,能够在不破坏三芯电缆外绝缘层的前提下实时获取三芯电缆电流的稳态值。实际应用中,若充分利用该装置并结合相关装置及故障定位算法,有望在混合线路和复杂工况下实现故障监测与定位。

1 三芯电缆周围泄露磁场的分布规律

三芯电缆剖面图与表面磁感应强度随时间变化规律如图1 所示。

图1 三芯电缆剖面图与表面磁感应强度随时间变化规律Fig.1 Profile of three-core cable and change in surface magnetic induction intensity with time

图1 中,L为三芯电缆外任意点,L1,L2,L3分别为三芯电缆外3 个等间距点,BL为L点的磁感应强度,BL由3 个分量构成,分别为三芯电缆中流过的三相电流在L点产生的3个磁感应强度分量,分别为三芯电缆外任意一点L与A,B,C 三相导线中心的距离,B为磁感应强度,t为时间。

由图1(a)可知,电缆结构的主要组成部件为:导体、交联聚乙烯绝缘材料、金属屏蔽层、填充物、隔离套、钢带铠装、护套。其中三芯电缆外部的钢带铠装分为磁性钢和非磁性钢2 种,非磁性铠装的相对磁导率为1,对外部测量磁场没有影响;磁性铠装具有高磁导率,不会完全屏蔽外部磁场,仍然存在泄露磁场。为避免磁性铠装电缆的缺陷,本文选取非磁性铠装电缆进行研究。由图1(b)可知,三芯电缆表面L1,L2,L33 点会因三相电流流过三芯电缆而产生磁场,磁场的磁感应强度会随时间呈现正弦规律变化,且这3 点磁感应强度的变化曲线存在120°的相位差。

L1,L2,L33 点磁感应强度变化曲线的表达式为:

式中:μ0为真空磁导率;μm为三芯电缆相对磁导率;IA,IB,IC分别为流过三芯电缆A,B,C 三相的电流相量。

综上,若在电缆表面安装磁场感应传感器,感应电动势随时间的变化也应呈现正弦规律,因此可以通过定量分析感应电动势特征量与三芯电缆运行状态之间的关系,找到指示电缆运行状态的特征量,从而得到基于泄漏磁场的三芯电缆故障判断方法。

2 三芯电缆状态在线监测系统设计

2.1 三芯电缆故障判断与电流监测原理

若在电缆周围等间距固定3 个线圈,线圈所产生的3 组感应电动势的不平衡度、零序相对量与三芯电缆电流不平衡度、零序相对量大小相等。因此,三芯电缆的电流不平衡度和零序相对量可作为指示三芯电缆运行状态的感应电动势特征量,实现对三芯电缆的在线监测。

线圈a,b,c 分别产生的感应电动势向量Ea,Eb,Ec为:

式 中:MAa,MAb,MAc,MBa,MBb,MBc,MCa,MCb,MCc分别为A,B,C 三相导线与线圈a,b,c 之间的互感;ω为三相电流的角频率。

传感器线圈与电缆线芯之间的互感示意图如图2 所示。

图2 传感器线圈与电缆线芯之间的互感示意图Fig.2 Schematic diagram of mutual inductance between sensor core and cable core

根据对称分量法将三相电缆电流分解为电缆电流向量的正序分量I1、负序分量I2以及零序分量I0,表达式为:

根据空间几何对称性,记MAa=MBb=MCc=M1,MAb=MBc=MCa=M2,MAc=MBa=MCb=M3,M1,M2,M3分别为3 个等价互感系数。将式(3)代入式(2),整理可得:

式中:KM为相对互感系数;θ为感应电动势与I1,I2的相位差。

感应电动势的不平衡度大小与电流不平衡度大小相等。当传感器的安装位置和电缆的尺寸确定时,感应电动势零序相对量与电流不平衡度呈线性关系,感应电动势的零序相对量大小可体现电缆线路中零序电流的含量。因此,可通过计算感应电动势不平衡度来得到电缆电流不平衡度,实现电缆运行状态的在线监测。

2.2 传感器参数设计

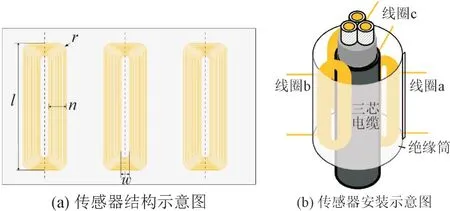

根据2.1 节所述,构成传感器的3 只线圈应等间距固定。按照电缆周围泄露磁场的分布规律,宜将线圈紧贴电缆表面,以获得更大的磁感应强度。据此,设计传感器结构及安装示意图如图3 所示。

图3 传感器结构及安装示意图Fig.3 Sensor structure and its installation diagram

由图3 可知,传感器由3 个线圈绕制而成,r为导线半径,n为线圈匝数,w为线圈宽度,l为线圈长度。使用绝缘筒将传感器紧密贴合在三芯电缆表面,图3(a)中传感器结构图的底边为三芯电缆外周长。3 个线圈空间上相差120°。综合考虑传感器灵敏度要求和制作难度,确定r为1 mm,l为400 mm。

线圈产生感应电动势的能力大小通常与n,w成正比,当传感器外接电路输入阻抗无穷大时,感应电动势就是线圈的开路电压,则总开路电压由各匝导线所产生的感应电动势叠加而成。可将线圈视为串联连接的交流电压源阵列,推导总开路电压表达式为:

式中:U为总开路电压;Φi为第i匝导线的磁通量;Φ为总磁通;Hi为第i匝导线所包围的曲面,其宽度为w+2(i-1)r,长度为l+2(i-1)r;S为曲面Hi的面积。

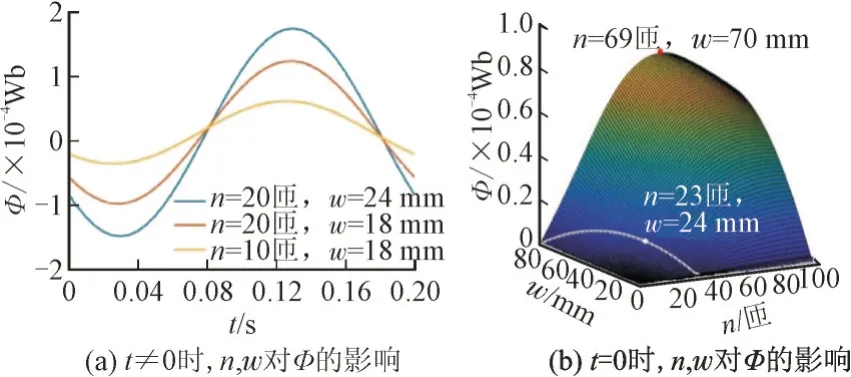

将计算所得的各匝导线的感应电动势相加以计算Φ,Φ与n,w之间的关系如图4 所示。由图4(a)可知,不同n,w取值仅影响Φ的幅值,因此,当t一定时,Φ随n,w的变化规律可以体现全时域中Φ随n,w的变化规律。由图4(b)可知,t=0 时,通过穷举法可以得到Φ的大小与n,w之间的关系,颜色表示Φ的大小变化。当n=69 匝,w=70 mm 时,Φ有最大值。计算可得,电缆外周长为207 mm,r为1 mm。设单只线圈的外周长等于其中第n匝导线宽度,得n为23 匝,w为24 mm。

图4 总磁通Φ 与n,w之间的关系Fig.4 Relationship among Φ,n and w

2.3 三芯电缆状态在线监测系统的结构设计

本文所提三芯电缆状态在线监测系统由传感器、调理电路、微控制器最小系统、Zigbee 模块、供电电源和电源转换电路构成,其结构如图5 所示。

图5 三芯电缆状态在线监测系统结构Fig.5 Structure of online condition monitoring system for three-core cable

三芯电缆状态在线监测步骤为:(1)传感器在电缆周围泄漏磁场的作用下,产生3 组感应电动势;(2)调理电路对3 组感应电动势做放大处理,添加直流偏置并进行模数转换;(3)转换后的感应电动势被输入至微控制器最小系统,通过故障判据算法,输出三芯电缆运行状态至Zigbee 模块;(4)由Zigbee 模块上传信息至服务器并通知执勤人员。

3 仿真分析与实验

对电缆故障进行仿真时,将Simulink 仿真获得电缆故障时的电流参数设置为Comsol 仿真的电缆电流,运行得到感应电动势的仿真结果。实验环境由主电路与监测电路2 部分构成。

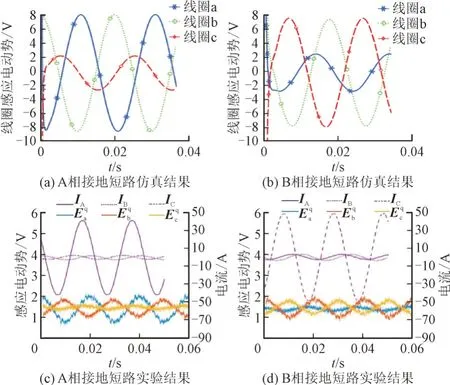

3.1 单相接地故障与相间短路故障

在分析短路故障前,本文根据短路位置的不同,将短路分为短路故障点在传感器前侧与短路故障点在传感器后侧2 种情况,这2 种情况均可通过比较线圈a,b,c 输出的感应电动势的大小来实现故障相的识别。本文以短路故障点在传感器后侧为例进行实验结果分析,故障点在传感器前侧的情况在此不做赘述。

短路故障点在传感器后侧时,电缆发生单相接地故障仿真与实验结果如图6 所示。C 相接地短路波形与其他相接地短路时相似,在此不作附图。

图6 单相接地故障仿真与实验结果Fig.6 Simulation and experimental results of singlephase grounding faults

短路故障点在传感器后侧时,电缆发生相间短路故障仿真结果如图7 所示。B,C 相间短路波形与其他相间短路故障时相似,在此不作附图。

图7 相间短路故障仿真结果Fig.7 Simulation results of interphase short circuit faults

由图7 可知,当A,B 相发生相间短路时,线圈b 对应的感应电动势最大;当A,C 相发生相间短路时,线圈a 对应的感应电动势最大;当B,C 相发生相间短路时,线圈c 对应的感应电动势最大。

综合单相短路中短路点分别位于传感器前侧与后侧2 种情况的实验数据,三芯电缆正常运行与单相短路时的感应电动势参数如表1 所示。

表1 正常运行与单相短路时的感应电动势参数Table 1 Parameter of induced electromotive force in normal cable operation and cable single-phase short circuit

由表1 可知,当电缆发生单相接地短路时,若短路点在传感器前侧,单相短路时的零序相对量相对于正常运行时的零序相对量有所减小;若短路点在传感器后侧,感应电动势的零序相对量增大为正常运行时零序相对量的5 倍以上。

三芯电缆正常运行与相间短路时的感应电动势参数如表2 所示。

表2 正常运行与相间短路时的感应电动势参数Table 2 Parameter of induced electromotive force in normal cable operation and cable interphase short circuit

由表2 可知,当电缆发生相间短路时,若短路点在传感器前侧,则三相感应电动势有效值的最大值小于正常运行时平均值的0.5 倍;若短路点在传感器后侧,则三相感应电动势有效值中的最大值接近正常运行时平均值的2 倍。

此外,无论短路点的位置如何,不平衡度相较于正常运行的情况均增大为原先的10 倍以上,且短路点位置会影响不平衡度的大小。因此,为实现短路点定位,需在目标线路上每间隔一定距离安装如图5 所示监测装置。

3.2 不平衡运行与开路故障

三芯电缆不平衡运行时仿真与实验波形如图8所示。

图8 不平衡运行时仿真与实验波形Fig.8 Simulation and experimental waveforms of threecore cable in unbalanced operation

由图8 可知,当A 相电阻值为20 Ω,B 相、C 相电阻均为10 Ω时,三芯电缆处于三相不平衡运行状态。通过仿真与实验,得到不平衡运行时的感应电动势和三相电流波形,可知仿真与实验结果相一致。

断相故障仿真与实验波形如图9 所示。

图9 断相故障仿真与实验波形Fig.9 Simulation and experimental waveforms of openphase faults

由图9 可知,对比图9(a)与图9(c)、图9(b)与图9(d)可得仿真与实验结果一致。当A 相发生断相时,线圈c 对应的感应电动势最大;而B 相发生断相时,线圈a 对应的感应电动势最大。

实验中,保持A 相、C 相电阻不变,改变B 相电阻阻值来模拟三芯电缆的三相不平衡状态。当B相电阻阻值分别为正常倍数,A 相电阻的2.5 倍,3倍,4 倍,5 倍以及B 相开路时,三芯电缆正常运行、不平衡运行及B 相开路的感应电动势参数见表3。

表3 正常运行、三相不平衡及B相开路时感应电动势参数Table 3 Parameter of induced electromotive force with cable normal operation,three-phase unbalance,and Bphase open circuit

由表3 可知,当三芯电缆不平衡运行与开路运行时,三相负载不平衡度随B 相电阻的增大而增大,感应电动势不平衡度随三相负载不平衡度的增大而增大,零序相对量随三相负载不平衡度的增大而减小。将电缆不平衡运行的极限情况视为开路运行,此时感应电动势不平衡度达到最大值为100%左右,零序相对量减至最小值。

4 状态在线监测与短路故障定位方法

4.1 状态在线监测方法

根据3.1 节和3.2 节仿真与实验的结果,提出三芯电缆故障判据如表4 所示。其中,ε为感应电动势不平衡度,k1,k2,k3 分别为K-means 算法的3个系数。

表4 三芯电缆故障判据Table 4 Failure criterion for three-core cable

由表4 可知,设k1,k2,k3 分别为1.5,10,5。将感应电动势的零序分量和不平衡度大小与正常运行时的数据进行对比,可判断电缆是否发生故障。对比a,b,c 3 组线圈所产生的感应电动势的大小,可实现故障相的识别。

4.2 短路故障定位方法

采用本文所述装置来实现故障定位时,宜将该装置安装在环网柜出线处,沿线安装若干与图5 相同的电缆状态在线监测系统,可实现包含单相接地短路故障和相间短路故障在内的2 种短路故障的定位,此定位方法的实施案例如图10 所示。其中,System0,System1,System2,System3 分别为4 个独立的在线监测系统。

图10 在线监测与短路故障定位方法实施案例Fig.10 Application case of on-line condition monitoring and short-circuit fault location method of cable

由图10 可知,该方法的应用基于区段安装的一系列在线监测系统、取能装置、云服务器、远程服务器与用户终端。通过在线监测系统采集感应电动势并计算电缆运行状态的特征参数,结合故障判断算法判定电缆的运行状态,采用关口在线监测系统运行K-means 算法。最后,使用系统零序相对量将各在线监测系统分为2 类,2 类系统的边界即为短路故障点。

当发生单相接地短路故障时,System0,System1,System2 均会判定电缆发生单相接地短路故障。System2 中安装点之前系统测得的零序分量增大为正常值的5 倍以上,System3 及后续系统中的零序分量仍为正常值。据此,通过K-means 算法可判断单相接地短路故障点所处区段。

当发生相间短路故障时,System0,System1,System2 均会判定电缆发生相间短路故障,System2中安装点之前系统测得的感应电动势有效值的最大值增大为正常值的1.5 倍以上,System3 及后续系统中的感应电动势有效值的最大值小于正常值。据此,通过K-means 算法可判断相间短路故障发生在System2 与System3 之间。

4.3 现场实验

在10 kV 中压电缆应用基于该监测技术的设备进行实验,示意图如图11 所示。

图11 现场实验示意图Fig.11 Diagram showing field experiment

由图11 可知,该设备通过信号线与缠绕在10 kV三芯电缆上的传感器相连接。设备在判断三芯电缆存在故障后,通过设备右上角的天线将报警信号发送给服务器,服务器将报警信号发送至维修人员终端。现场实验中,该设备可准确测量电缆电流的大小,并能对三芯电缆故障问题进行快速报警。

5 结语

本文针对10 kV 中压配电网故障定位不够精确的问题,提出一种三芯电缆状态在线监测与短路故障定位方法。仿真与实验表明,本文所述技术能够对三芯电缆单相接地短路、相间短路故障区段精准定位。所设计的三芯电缆状态在线监测系统能够对正常运行、开路、不平衡运行等运行状态进行识别与监测,提高了10 kV 中压配电网的检修效率。