Al-Mg-Si铝合金锻造制品裂纹缺陷分析

幺 雷,张 伟,李延安,刘恒洋,顾维明

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

6082铝合金是6xxx系铝合金一种,主要向Al-Mg-Si中添加Mn元素,作为可以进行热处理增强的铝合金,因具有优良的中等强度、焊接性能、耐蚀性等,近些年主要应用到交通运输和结构工程之中[1-3]。收到6082铝合金锻造制品,发现其存在裂纹缺陷,如图1中1#所示。

图1 试样图片

试样中存在肉眼可见黑色裂纹,长度约为2.5mm,2#为纵向取样,3#为SEM取样示意图。裂纹的出现对于制品后续使用存在严重安全问题,本文主要针对图中裂纹进行宏观形貌、微观组织、维氏硬度及SEM进行检测,分析其产生原因。

1 试验方法

(1)化学成分。表1为该合金成分检测的实测值。

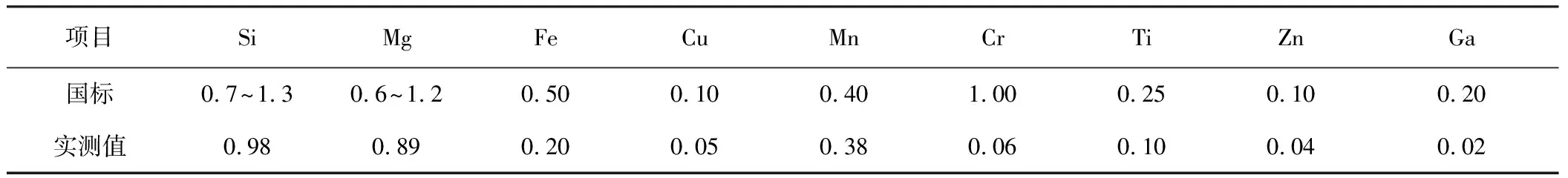

表1 合金化学成分(质量分数,%)

(2)检测方法。本文主要针对该材料裂纹采用GB/T 3246.1-2012标准进行微观组织检测分析。使用AX10型光学显微镜(OM)进行微观组织检测,观测裂纹区域与正常区域缺陷形貌;使用SSX-550型岛津扫描电子显微镜进行裂纹区域与正常区域的微区表面成分分析。使用Q10M显微维氏硬度计对其进行硬度检测。

2 试验结果

2.1 显微组织

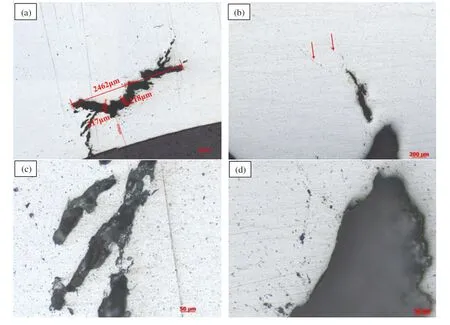

未腐蚀试样组织如图2所示,对图2(a)裂纹处放大后,由宏观上可以发现图2(b)裂纹边界清晰,缺口处平齐,但无法明确其为何种断裂方式导致。同时,在裂纹与正常组织过度处存在夹杂。

图3为试样金相组织,通过从横向断面方向上观察,可以发现其存在约为2.5 mm的最长裂纹,且具有一定宽度,约为0.2 mm。在最长裂纹周围伴随着细小的次裂纹出现,呈不连续、分叉式分布,走向曲折。由纵向断面观察,可以发现裂纹沿变形方向被一定的拉长,且主裂纹和次裂纹不连续。同时,次裂纹末端沿变形方向上出现了较多不连续的细小杂质,分析可能是夹杂在变形时被破碎、随金属流动所导致。

(a)横向50×;(b)纵向100×;(c)横向200×;(d)纵向200×

图3(c)为图2(b)标红处腐蚀后组织照片,可以发现,经腐蚀后大部分夹杂从基体中掉落,形成孔洞,与基体结合不紧密。

2.2 维氏硬度

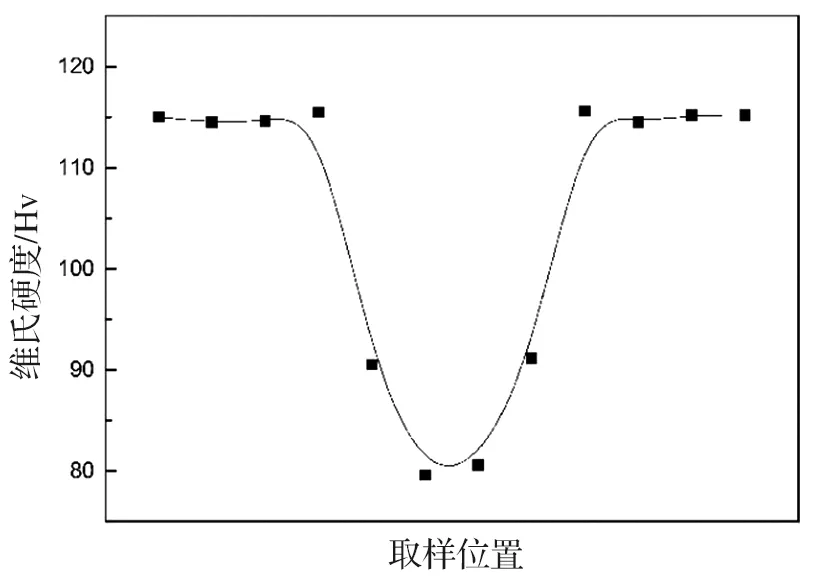

沿图2(b)中黄线测量维氏硬度,结果如图4所示。可以发现,维氏硬度产生明显变化,当测量位置为基体时,其维氏硬度稳定,约为115 HV;当测量接近标红处夹杂物时,硬度迅速下降,由基体处的115 HV下降至80 HV。

图4 维氏硬度

2.3 SEM分析

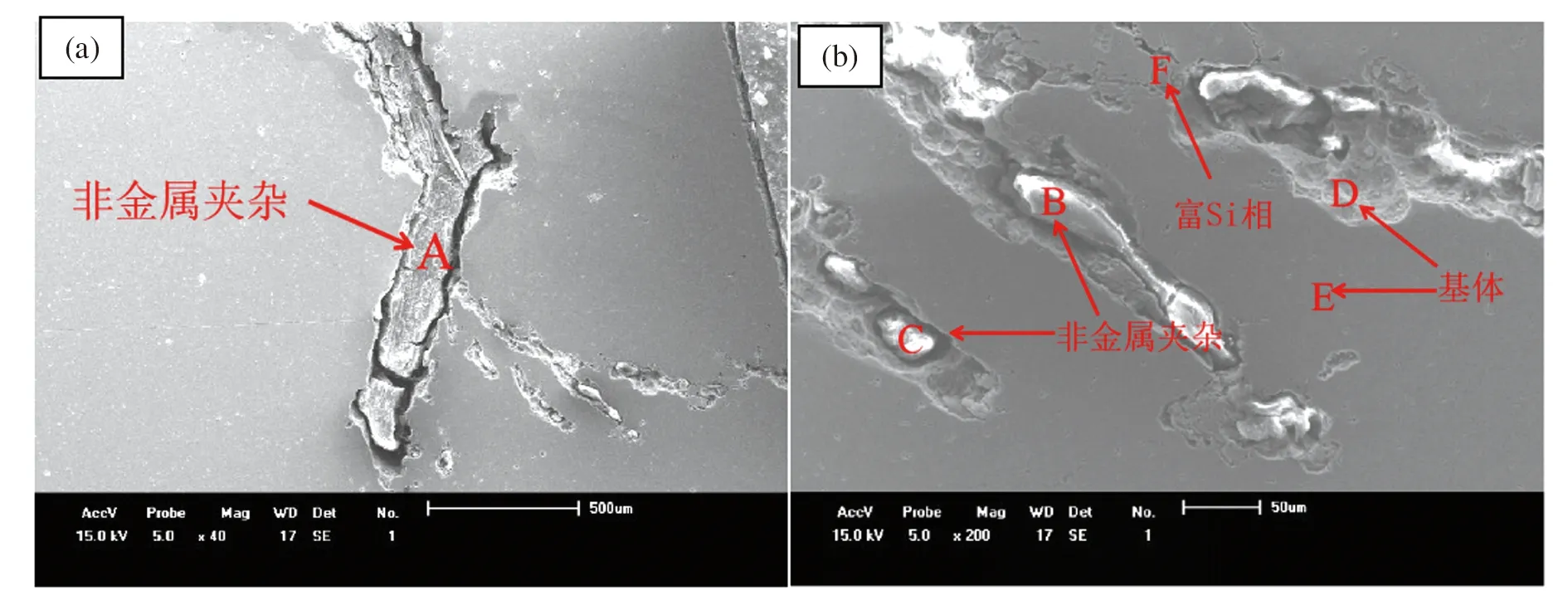

1#试样的SEM照片及取点位置如图5所示。由图5(a)中可以观察到在主裂纹内存在浅灰色条状夹杂物,夹杂与基体不连续,形成微小缝隙。此外,夹杂在变形作用下有明显破碎和裂纹痕迹。在图5(b)裂纹处同样可以观察到存在短棒状的灰色夹杂物。详细观察图5(b),可以发现在次裂纹尖端延伸处存在细小颗粒F。

(a)横向50×;(b)横向200×

由表2中的EDS能谱表明,主裂纹、次裂纹处残留的夹杂(A、B、C点),组成均为C、O、Al、Mg、S等。可能是合金在变形前工序富含C、S、O的夹杂物质进入基体所致。次裂纹尖端延伸处存在细小颗粒(F点),主要含Al、Mg、Si,相比基体(E、F点)Si含量高近10倍。铝合金中大块的单质Si周围和铝基体连接不紧密,极易产生裂纹源,当受不均匀的外力时,抗变形能力差,从而影响合金性能,因此推断可能存在粗大的含Mg、Si相或过剩析出的Si。由文献表明[4,5],铝合金中夹杂常常是表示存在于基体液相线温度之上的一些固相或液相的其他杂质。铝合金液体中的夹杂物质主要包含有氢化物、氧化物、氮化物、碳化物等夹杂和锌、锰、硅、铁等金属夹杂,其中以Al2O3最为主要,含量占夹杂含量的95%以上。

表2 EDS分析结果汇总(质量分数,%)

由图6(a)中H点EDS能谱可以得到,断口处存在相同的非金属夹杂。此外,对G点进行能谱测量,除少量的Mg、Si外,含大量的Al、O元素,可以推测其II区域为氧化铝氧化皮,这在王绍著[6]的研究中被同样证实。仔细观察可以发现,I区和III区处断口平齐,无明显韧窝存在,呈现为明显脆性断裂形貌[7]。继续向上观测,会发现断口处逐渐出现许多“酒杯状”韧窝,表面呈纤维状,颜色灰暗,表现为明显由塑性变形所造成的断裂,可知其为韧性断裂[8],如图(a)中IV所示。图6(b)为断口处放大图,J点为小块非金属夹杂,由此可以推断出V区为大块非金属夹杂脱落后形成的孔洞。综上,可以推断出裂纹断裂方向首先由I区、II区和III区处开始脆性断裂,然后裂纹逐渐向基体扩散,带动无非金属夹杂处继续开,此时为韧性断裂。

(a)200×;(b)1 000×

3 分析与讨论

(1)主裂纹的产生主要是以Al为主的氧化皮和非金属夹杂造成,夹杂物与基体在变形过程中变形程度不一致导致应力开裂。夹杂的存在割裂了基体连续性。(2)次裂纹周围存在粗大的含Mg、Si相,或伴随有过剩析出的Si。

产生该现象的主要原因:(1)合金铸造时加入较低清洁度的辅料或使用大量的铝合金残料,因为铝合金残料经过腐蚀或有机物处理,往往会带有大量C和O的夹杂物质进入熔炉内从而融入合金基体内部。铸造过程中对铝合金溶液搅拌时如果错误,会将炉内或炉料表层的氧化膜带入液体内部。在铝合金锻造过程中,由于多道次对铝合金施加外力,外层氧化皮经合金锻造折叠进入基体内部。

(2)根据SEM和EDS结果,非金属夹杂在主裂纹内表现为灰色长条状,与基体不连续,且在次裂纹内同时观测到短棒状非金属夹杂,表现为破碎状态。同时Si在熔铸过程中主要以Mg2Si和Si的过饱和固溶体存在,在后续的加工变形过程中粗大的Mg、Si相破碎,过剩Si可能会析出。

因此综上所述,产生裂纹的原因可能非金属夹杂物或氧化皮在铝合金铸造过程中混入,夹杂物和含Si相在随后的加工变形过程中破碎,导致在基体内产生裂纹缺陷。

4 改进措施及产品优化

锻造后产品出现裂纹缺陷,通过分析后发现是铝液在铸造过程中产生。因此针对此问题,通过加强铸造工艺,改进熔体净化效果来提高液体质量,主要有以下几方面提高:(1)延长铝液精炼时间,加强静置效果;(2)加强液体过滤,由单级30ppi转变为双级30ppi+40ppi过滤;(3)在线除气由双转子改为三转子,同时加强气流量和转子转速,提升除气效果。优化后产品组织如图7所示。

图7 优化后产品组织

5 结论

(1)裂纹是由非金属夹杂及氧化皮造成,夹杂物与基体在变形过程中变形程度不一致导致应力开裂。夹杂的存在割裂了基体连续性。

(2)夹杂在变形前就存在于基体中。在变形过程中部分被破碎,主要组成为C、O、Al、Mg、S等元素。