冷轧C19400铜合金板带微观组织对残余应力的影响

梁红玉,韩 垒,景 洁,张文芹,原 涛

(1.太原工业学院,山西 太原030008;2.太原晋西春雷铜业有限公司,山西 太原030008)

C19400铜合金是美国奥林公司于1970年首先研制开发的引线框架材料,属于Cu-Fe-P系合金,其突出特点是强度高,成本较低[1],用于代替早期的Cu-Fe-Ni系合金材料。随着5G技术的发展,集成电路引线框架的引脚更密、更多,引脚间的距离越来越短,由于模具冲制工艺无法满足要求,已经被化学蚀刻法替代。在蚀刻时,铜合金板带因为残余应力释放而产生翘曲变形,导致后续加工无法进行,因此改进加工工艺,研制低残余应力铜合金板带变得刻不容缓。

冷轧后铜合金板带内部的残余应力使板带发生侧弯、翘曲等不良板形,有时冷轧后的板带虽然并未产生不良板形,但是在机械加工或者蚀刻后,板带内部残余应力重新分布也会引起板带的翘曲、扭曲等缺陷。冷轧铜合金板带残余应力产生的原因很复杂,目前普遍认为宏观残余应力是冷塑性变形不均引起,微观残余应力是晶粒的各向异性和晶粒内外塑性变形不均引起的。

Von Karman T[2]通过传统冷轧理论解释残余应力产生的原因,Orowan E[3,4]发现冷轧时轧辊也会发生弹性变形,但是变形后的轮廓仍然是均匀的圆形。后来研究者们在不断地探索实践中找到了计算轧辊弹性变形的方法[5-7]。朱洪涛[8]等人解析了轧辊的磨损模型,提高了辊形计算精度。吴琼[9]等利用有限元软件研究了不同工艺参数对轧辊间应力分布规律及轧辊磨损量的影响。罗胜江[10]研究冷轧薄板过程,指出了冷轧过程中轧辊磨损会使板带单边产生残余应力或1/4处产生残余应力。冷轧过程中,轧辊与轧件、轧辊与轧辊之间因摩擦产生的热、轧件在变形区产生的热,以及辊身中部和端部散热不均都会使轧辊产生热膨胀,导致冷轧时有载辊缝改变,从而使板带变形不均产生残余应力。A.A.Tseng[11]等研究了轧制过程中轧辊的热膨胀,并通过预估轧辊的热凸度对轧辊进行形状控制,有利于板带更均匀的塑性变形。谢卓[12]等人研究了工作辊温度场的计算模型,为解决轧辊热变形引起的板带不均匀变形提供了指导。Babak Moazeni[13]等研究了冷轧不同凸度的板带,研究发现,零凸度的板带冷轧出现了边部减薄现象,导致了板带不均匀变形产生了纵向残余应力。正负凸度的板带都会导致板带的不均匀变形,且正凸度的材料纵向流动大于负凸度材料的纵向流动。CHEN[14]等采用晶体塑性有限元法模拟了轧制薄铜带过程板带不均匀变形,影响轧制压力和轧辊变形等,且这种影响通常是不均匀的,中应力、滑移和变形行为。研究了晶粒取向和组织对冷轧薄铜板带变形不均匀性影响。研究发现,因为晶粒的初始取向不同和相邻晶粒的错配,多晶体不仅在晶内塑性变形不均,在晶间变形也不均匀。陈守东[15]等人通过晶体塑性有限元法模拟了只有一层晶粒的铜板带轧制过程,发现轧制过程中,晶粒的变形和滑移是局部性的,且这种局部性是由晶粒和晶界的取向导致的。由于相邻晶粒的作用,使晶粒转为硬取向阻碍滑移进行,导致晶粒内部出现局部非滑移区,出现塑性变形不均,最终引起板带产生残余应力。

1 实验方案

1.1 实验材料

本实验选用冷轧C19400铜合金板带成品,合金主要成分(质量分数,%)为,Fe 2.1~2.6,P 0.02,Zn 0.1,Sn 0.3,Pb<0.03,Cu余量。为了更好的观察铜合金板带在不同状态下的组织,用三氯化铁5 g、浓盐酸20 mL、乙醇100 mL制备金相腐蚀剂。

1.2 实验设备

金相显微镜,初步观察腐蚀后铜合金板带微观组织。扫描电子显微镜,观察高倍下铜合金板带组织,配合EDS了解析出相的成分。电子背散射衍射分析仪,观察不同状态下铜合金板带织构以及晶粒取向。X射线衍射仪,测定铜合金板带的残余应力。

1.3 实验过程

(1)轧制工艺。C19400属于典型的析出强化型合金,其加工过程包括冷轧工艺和热处理工艺。热处理工艺包括时效退火和去应力退火。冷轧工艺是C19400铜合金板带获得最终产品的关键工艺之一。对经过多道次热轧并固溶处理的C19400铜合金板带进行冷轧实验,将原始厚度为12 mm的板带冷轧为厚度为0.127 mm的薄带,根据伸长率A11.3(GB13788-2008)计算道次加工率,使之与总加工率匹配。优化后的冷轧工艺为,87.5%冷轧变形→一次时效→66%冷轧变形→二次时效→50%冷轧变形→中间退火→36.5%冷轧变形→去应力退火。

(2)金相试样制备。使用线切割设备在成品板带表面选取尺寸为10 mm×10 mm小块样品,其中1#样品的成品板带表面质量好无孔隙,2#样品的成品板带表面存在明显孔隙。经手动粗磨后抛光(磨粒依次为800#、1000#、1200#、1500#),在腐蚀液中腐蚀10s左右。

2 试验结果

2.1 冷轧铜合金板带晶粒特征

经最终36.5%冷轧变形+去应力退火后,1#样品微观晶粒特征如图1所示。从晶粒分布图可以看出,去应力退火后,合金的晶粒尺寸大小不均匀,晶粒基本保持了冷轧后的特征。晶粒直径既有48.96 μm的大晶粒,也有1.95 μm的亚晶粒(图1(a)(c))。从图1(b)可以看出,分布着许多孪晶;角度在2°到5°的小角度晶界较多,分布密集且均匀;角度在5°到15°的晶界存在较少。从图1(d)也可以看出小角度晶界比例大于大角度晶界。

(a)晶粒分布图;(b)晶粒取向角图+IQ图;(c)晶粒尺寸柱状图;(d)晶粒取向角柱状图

板带微观晶粒取向如图2所示。从图2(a)(b)可知晶粒取向主要为[001]方向。从图2(c)可以看出,铜型织构依然存在,最大极密度值达到了12.585。从图2(d)可以看出,去应力退火后的合金内部{001}<100>织构和{111}<110>织构依然存在,{001}<100>织构极密度值较高,{111}<110>织构极密度值较低,除了这两种织构类型外,还存在着少量的{111}<112>织构、{123}<634>织构和{110}<110>织构。

2.2 冷轧铜合金板带表面成分

对冷轧铜合金板带2#样品表面成分进行分析,如图3所示。可以看出,合金基体中O、C、Fe、Cu元素的分布比较均匀,样品表面没有元素的异常偏聚。

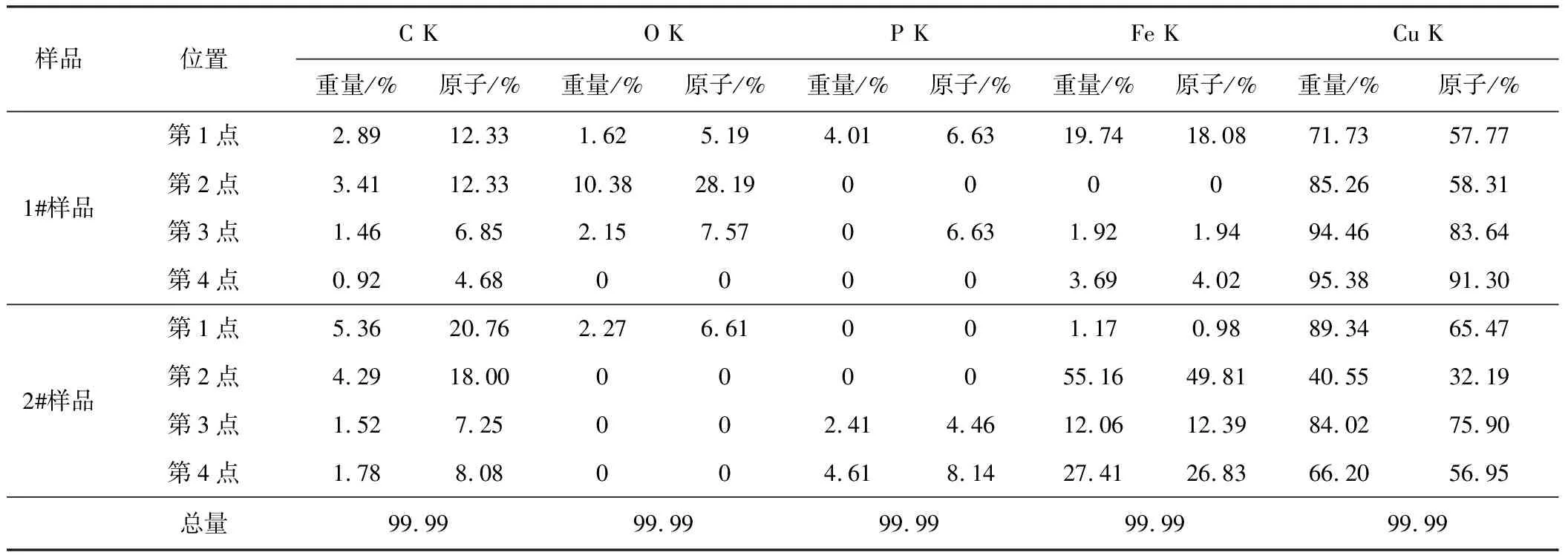

2.3 EDS分析

1#原始样品和2#原始样品(未抛光、腐蚀)析出相及基体的 EDS图谱如图4所示。分析结果见表1。从表1中可以看出,1# 样品(1点位) C、P、Fe原子比为1.0/0.5/1.5,析出相为Fe(C、P)固溶体; (4点位) C、P、Fe原子比为1.0/0/0.9,析出相为Fe(C)固溶体,Fe固溶体相呈金属特性,与基体结合力较大;(3点位) C、P、Fe原子比为1.0/0/0.3,表征有C元素聚集。2#样品(2点位)C、P、Fe原子比为1.00/0/2.77与碳化物Fe3c接近;(3点位)C、P、Fe原子比为1.0/0.6/1.7;(4点位)C、P、Fe原子比为1.0/1.0/3.3,表明这两种析出相均均为Fe(C、P)固溶体相,固溶体中P及C元素的含量较高。随着析出相中C、P元素含量的增高,析出相的硬度增高,脆性变大,与基体结合力减弱,因而极易从基体中脱落。

表1 样品析出相EDS分析结果

图4 样品EDS图谱

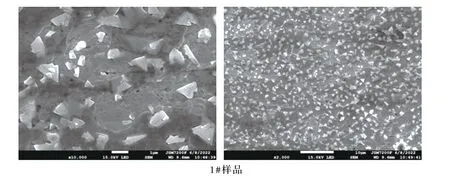

2.4 SEM微观组织分析

1#样品和2#样品经粗磨、抛光及腐蚀后的微观组织如图5所示。从图中可以看出,1#样品的析出相细小均匀分布,与基体结合紧密;2#中样品的析出相大部分从基体脱落,表明析出相与基体的结合较弱。

图5 样品SEM图谱

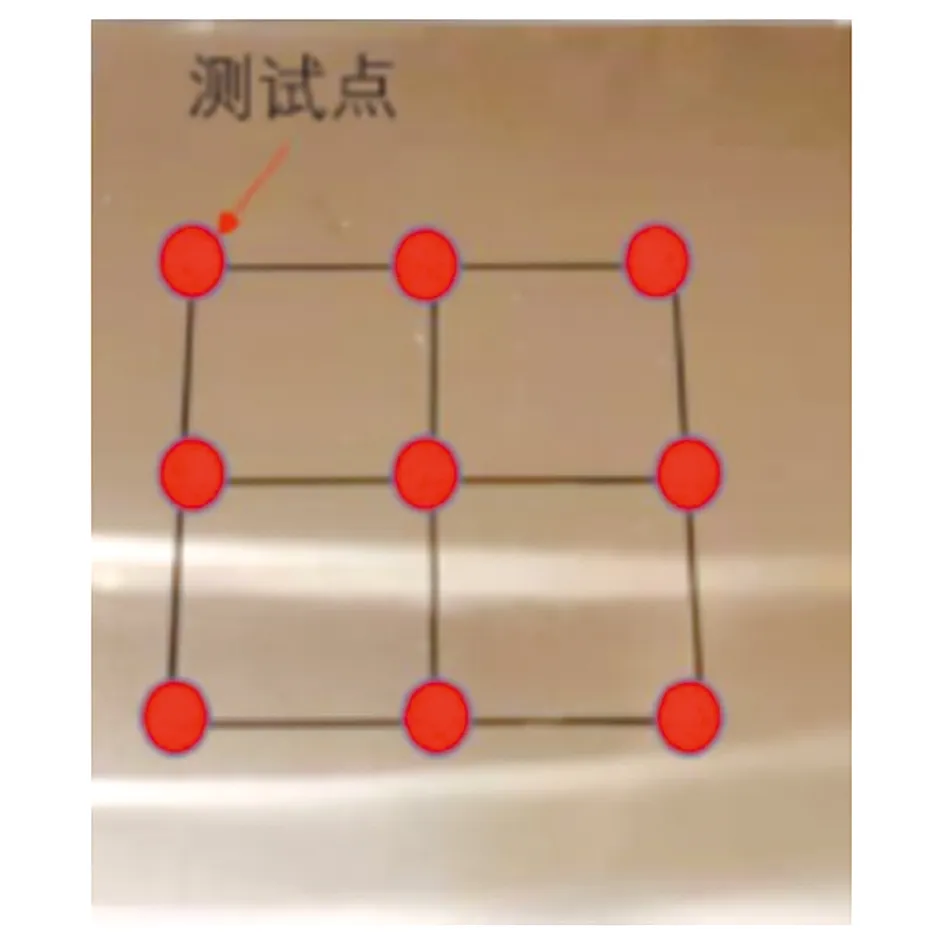

2.5 残余应力

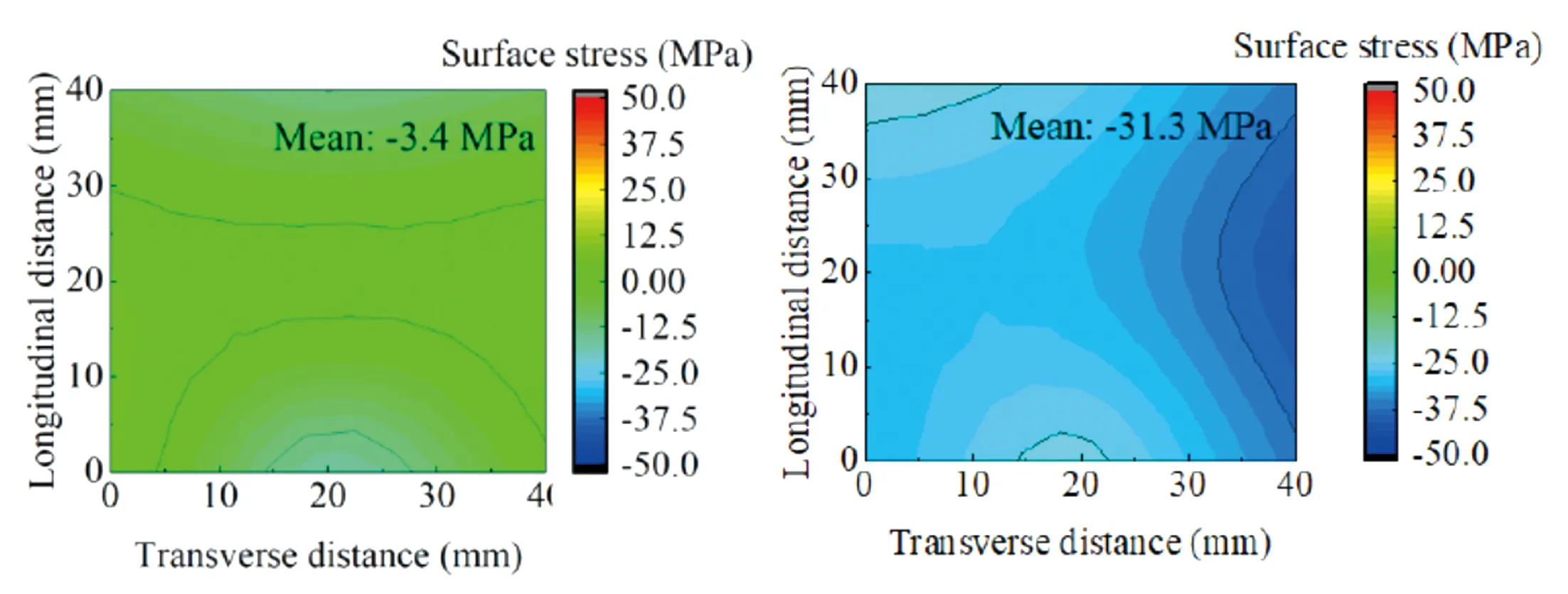

测试铜合金板带样品如图6所示,每个样品测试9个点,总计18个点。应力分布如图7所示。从图中可知,1#样品整体呈压应力,平均应力值-3.4 MPa。考虑到现阶段残余应力测试都有一定的误差,因此可以认为该产品的应力值为0,属于零应力铜板。2#样品整体呈现压应力,平均应力值为-31.3MPa。因此可以认为该产品具有较大的压应力,属于压应力铜板。

图6 铜合金板带残余应力测试点

1#样品 2#样品

2.6 讨论

C19400铜合金板带的微观组织与内部残余应力有一定关联,Fe(C)及Fe(C、P)固溶体析出相,具有金属特性,与基体结合力较大。随着析出相中C、P元素含量的增高,析出相的硬度增高、脆性变大,与基体结合力减弱,因而极易从基体中脱落。析出相脱落使板带内部出现大量孔隙,板带塑性变形的均匀及一致性受到影响,最终导致板带内部残余应力增大。因此,合金熔炼过程中应当控制C、P、Fe元素的含量,增加析出相与基体的结合力,改善材料微观组织,有助于降低板带残余应力,提高产品性能。

3 结论

(1)冷轧C19400铜合金板带去应力退火后,合金的晶粒尺寸不均匀,并有孪晶存在。晶粒基本保持了冷轧后的特征,晶粒取向主要为[001]方向。铜型织构依然存在,{001}<100>织构极密度值较高,极密度值达到了12.585。

(2)冷轧C19400铜合金板带表面没有元素的异常偏聚。析出相包括Fe(C)及Fe(C、P)固溶体,部分析出相中有C元素聚集。随着析出相中C、P元素含量的增高,析出相的硬度增高、脆性变大,与基体结合力减弱,因而极易从基体中脱落。

(3)析出相的脱落使材料内部孔隙率增加,平均应力值为-31.3MPa,属于压应力铜板。析出相与基体结合紧密的合金板带,平均应力值为-3.4MPa,属于零应力铜板。