悬挂式单轨轨道梁制造精度控制技术

裴雪峰

(中铁宝桥集团有限公司,陕西 宝鸡 721006)

0 引 言

随着我国城市化建设的飞速发展,城市交通系统面临的压力与日俱增,很多城市加快了城市轨道交通的建设步伐[1]。悬挂式单轨是一种高架敷设的中低运量单轨制式,列车悬挂于轨道梁下,车轮沿着轨道梁内部空间走行,具有安全、造价低、施工周期短、占地少、适应性强等优点[2]。

轨道梁一般采用标准钢箱梁,可通过工厂预制、现场拼装的方式来实现快速安装,大大缩短了建设工期。基于“梁-轨”合一的结构特点,悬挂式单轨轨道梁同时实现了承重和导向功能,既是轨道又是桥梁[3]。因此,悬挂式单轨轨道梁的结构形式和尺寸精度要同时满足桥梁和轨道的使用条件和要求,对制造精度要求高,国内已建成的悬挂式单轨仅有几条试验线,制造精度控制相关研究较少。

文章以武汉市光谷生态旅游专线一期工程空轨为悬挂式单轨轨道梁为依托,对轨道梁制造的精度控制技术进行研究。

1 项目简介

武汉市光谷生态旅游专线一期工程空轨为悬挂式单轨轨道梁,全线高架敷设,由钢桥墩盖梁(或支座、横梁)与轨道梁通过销轴进行连接,列车悬挂运行于轨道梁下方。

武汉市光谷生态旅游专线空轨效果图见图1。

图1 武汉市光谷生态旅游专线空轨效果图

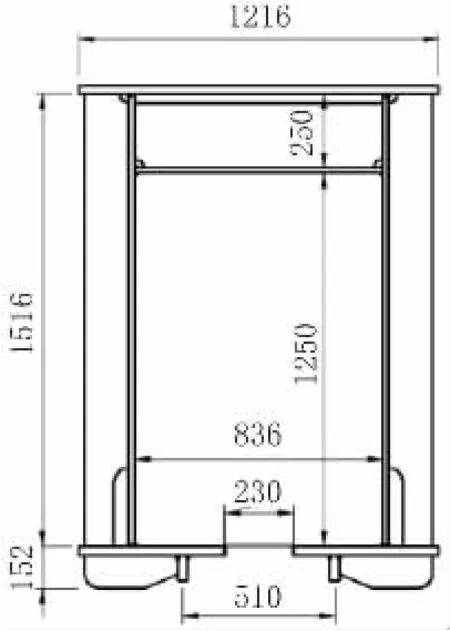

标准跨轨道梁主体截面采用顶部箱型底部空腔开口细长结构,梁内壁净高1 516 mm,梁顶宽1 216 mm,顶板板厚根据轨道梁跨度不同分为20/32 mm,中隔板板厚为16 mm(支座式梁端加厚为28 mm),底板(走行面)板厚32 mm,中间开口尺寸230 mm,腹板板厚20 mm,内壁间距836 mm,两端连接板厚70 mm,连接板与腹板及底板采用搭接焊连接。底板外侧沿纵向通长设置宽80 mm 的纵向加劲及横向小加劲,中隔板上部设置有小隔板,隔板之间有纵向加劲肋相连。

正线轨道梁包含直线梁、平面曲线梁、竖向曲线梁及平竖叠加双曲线梁。

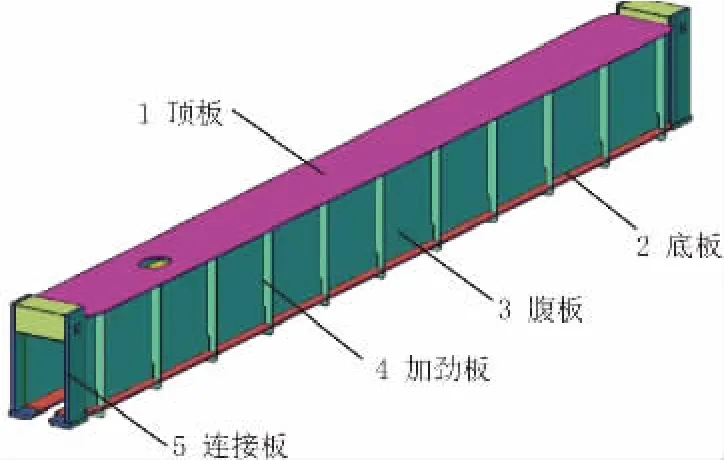

轨道梁主要由顶板、底板、腹板、中隔板、加劲板、连接板等组成,除连接板采用Q345qE 钢外,其余构件均采用Q345qD 钢。轨道梁结构示意图、标准断面示意图见图2、图3。

图2 轨道梁结构示意图

图3 轨道梁标准断面示意图(单位:mm)

2 轨道梁制造精度控制难点分析

轨道梁截面为底部开口的箱型截面形式,箱内无隔板支撑,故轨道梁自身抗扭刚度相对较弱,因焊接而导致的箱体弯曲、扭曲及倾斜等难以控制。由于主梁底板兼做轮轨走行面,故轨道梁的竖向和平面曲线线形还必须满足线路的曲线要求。而且,外侧腹板预留的供电滑触线连接孔与走行面(底板)距离、主梁腹板间距、两侧轨道高低差精度要求高。这些关键项点的精度控制是制造过程中的重点和难点[3],具体如下:

(1)平面曲线线形及腹板间距精度控制。轨道梁结构为空腔开口细长结构,内部无隔板作为支撑,制造时难以保证主梁腹板间距尺寸及线路线形。

(2)底板焊接角变形与腹板垂直度控制。轨道梁腹板与底板为全熔透焊接,过大的焊缝金属引起的角变形容易导致走行面与导向面的平面度难以满足设计要求,且腹板垂直度较难保证。

(3)底板开口间距与两侧走行面高差控制。轨道梁底板纵向通长开口,受焊接热变形影响,开口间距发生变化,易造成两侧走行面产生高差,导致两侧底板错台量控制难度加大。

(4)轨道梁竖向和平面曲线线形精度控制。轨道梁主要路线包括直线、平面曲线、竖向曲线及叠加空间曲线等类型。由于主梁底板兼做轮轨走行面,故轨道梁的竖向和平面曲线线形还必须满足线路曲线要求,尺寸精度及形位公差要求严格。

3 轨道梁制造精度控制技术

3.1 轨道梁设计精度要求

轨道梁精度对保障车体运行过程中的平稳性和舒适性极为重要。因此,设计单位对轨道梁成品尺寸精度要求作了严格规定,具体要求见表1[4]。

3.2 轨道梁制造精度控制措施

3.2.1 下料精度控制

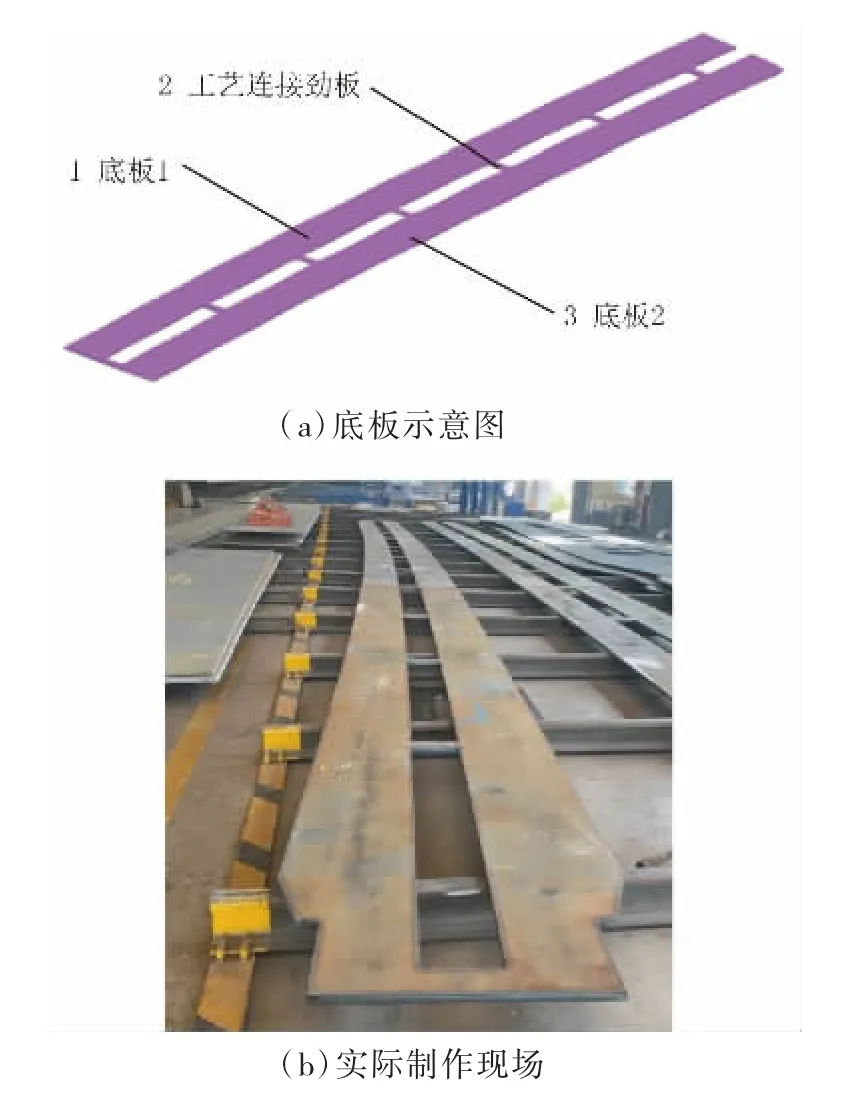

轨道梁为开口箱型结构,底板采用2 块厚32 mm的钢板兼做走行面。从表1 可知,设计要求2 块走行面错台量Δ1≤1.5 mm,走行面轮廓度不大于1 mm/m,且须将2 块底板间纵向通长开口尺寸(230 mm)的误差控制在0~+2.0 mm,对底板下料精度的要求很高。

经研究分析和反复试验,底板最后采用整体数控下料的方式,即在数控精确下料时,在2 块底板之间每隔1.5 m 设置1 处宽度为160 mm 的工艺连接劲板(厚度为32 mm,与底板厚度相同),下料时将2块底板同时下出。通过这种方法,既避免了2 块底板分开下料时的错台,又保证了2 块底板的下料精度,为后续底板单元和轨道梁制造精度控制提供了保障。

底板下料精度控制见图4。

图4 底板下料精度控制

3.2.2 焊接接头设计

腹板与底板焊缝为轨道梁主要受力焊缝,为全熔透焊接,此焊缝焊接变形将直接影响走行面与导向面的制造精度控制,因此焊接接头设计尤为关键。首先考虑内侧焊缝焊接量不宜过大,一是从走行面变形考虑,二是轨道梁内部设置有大量临时加劲,连续焊接受限;同时,内侧焊接量也不宜过小,内侧焊接量过小将导致外侧焊缝清根量增加,焊缝填充量过大,再加上靠近焊缝位置无腹板加劲加强,焊接变形约束困难,焊接变形加剧,从而导致走行面与导向面的平面度控制难度加大。

在轨道梁制造中,经过不断总结和反复优化,最后确定的腹板与底板全熔透焊接接头设计示意图见图5。

图5 腹板与底板全熔透焊接接头设计示意图

3.2.3 立体工装使用

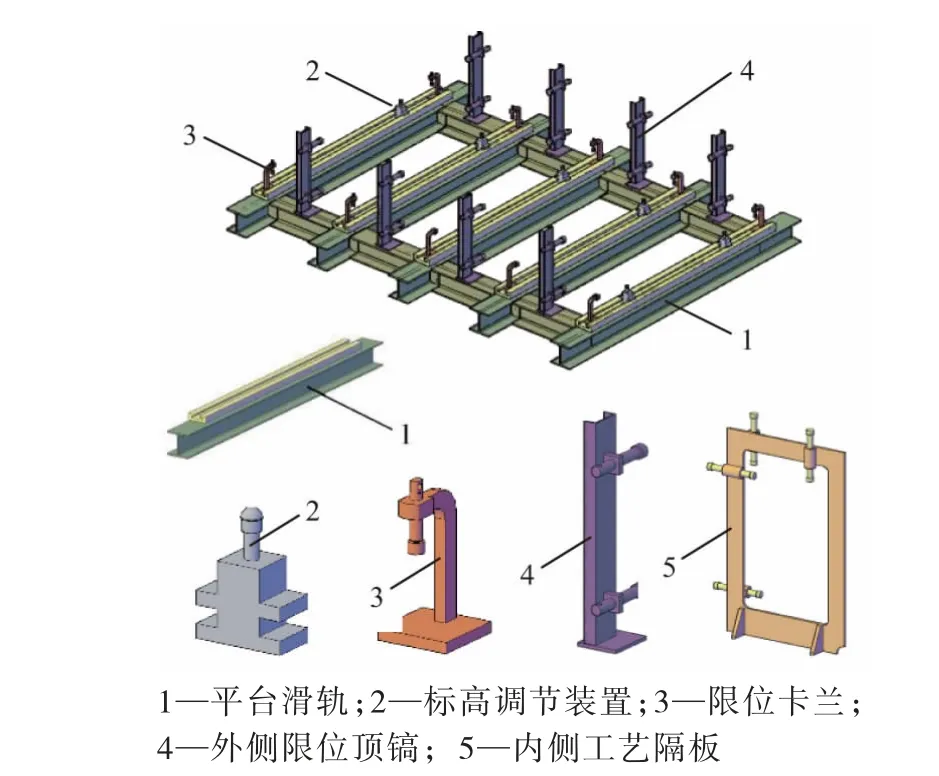

针对轨道梁结构特点,专门设计开发了一套立体工装用于轨道梁整体组装焊接。工装由平台滑轨、标高调节装置、限位卡兰、外侧限位顶镐、内侧工艺隔板组成。使用时,将平台滑轨、标高调节装置、限位卡兰、外侧限位顶镐组合在一起,置于轨道梁节段外侧,将内侧工艺隔板置于轨道梁内侧,内外两侧通过安装在限位顶镐和工艺隔板上的螺栓调节,使得轨道梁主体与内外工装之间始终处于顶紧状态。立体工装的使用不但有利于轨道梁的整体组装精度控制,同时起到了约束焊接变形的作用。

轨道梁整体组焊工装、工装使用见图6、图7。

图6 轨道梁整体组焊工装

图7 轨道梁整体组焊工装使用

3.2.4 制造拱度设置

轨道梁节段有6 道纵向主焊缝,焊缝焊接变形使轨道梁出现焊后下挠,很容易导致轨道梁焊后拱度不满足设计要求,对轨道梁竖向曲线线型带来影响。制造时,在“设计线形+ 预拱度”的基础上,根据梁长不同和试验值,按1.5‰增设工艺拱度。

轨道梁制造时拱度设置为:h=f设+1.5‰×L,式中:f设为设计拱度;L 为设计梁长。

从检测情况可知,按1.5‰增设的工艺拱度值可以抵消轨道梁节段因焊缝收缩产生的下挠变形量。同时,工艺拱度的设置,也对轨道梁加工制造竖向线型的精度控制起到了较好的作用。

3.2.5 焊接工艺制订

焊接工艺的制订是轨道梁焊接变形控制的重点和难点。为满足轨道梁焊缝力学性能要求,根据焊接工艺评定结果,选择与母材相匹配且低温冲击韧性高的焊接材料。为减小轨道梁各制造环节的焊接变形,所有焊接工艺的制订均以热输入较小的CO2气体保护焊为主。

为提高全熔透角焊缝打底焊道抗裂性能,腹板与底板全熔透角焊缝采取了CO2气体保护焊实心焊丝打底、药芯焊丝填充盖面工艺,轨道梁其余焊缝均采用熔敷效率高、外观成型好的CO2气体保护焊药芯焊丝焊接。仅有部分钢板接料采用了埋弧自动焊。需要注意的是,所有焊缝均在轨道梁组焊工装的约束下焊接完成。

3.2.6 合理选用组装-焊接顺序

板单元制作检验合格后,参与轨道梁节段整体的组装。根据制造工艺方案,轨道梁整体组拼采用“正装法”进行。组装顺序为“定位底板单元—组装一侧腹板单元—组装中盖板单元—组装另一侧腹板单元—组装顶板单元”。

同时,在确定合理的组装顺序基础上,结合轨道梁构造特点,制定了严格的焊接顺序。

轨道梁节段整体组焊顺序见表2。

表2 轨道梁节段整体组焊顺序

4 结 语

目前,共计884 根轨道梁厂内制造已经全部完成。经检验,全部满足设计要求。实践证明,轨道梁制造时采用的下料精度控制、焊接接头设计、立体工装使用、制造拱度设置、焊接工艺制订等一系列技术措施,减小了制造中各类变形因素的影响,实现了轨道梁的制造精度控制,为项目顺利施工起到了关键作用。